머신러닝 및 베이지안 최적화를 이용한 타이어 최적 설계

© 2022 KIIE

Abstract

Product design optimization plays an important role in the manufacturing industry. In the tire manufacturing industry, design optimization process traditionally involves generation of tire design candidates and quality prediction by using finite element analysis (FEA). However, this traditional process requires expert’s experiences to derive design candidates that satisfies target quality. In addition, FEA requires a lot of time to obtain the prediction results although it provides accurate predictive performance. To overcome these issues, we propose Bayesian optimization based on a predictive model for the tire design. We train a model that can predict multiple quality variables and perform Bayesian optimization that can optimize numerical and categorical variables simultaneously. Results show that the proposed method can effectively predict and optimize the tire design with reduced time complexity.

Keywords:

Tire Design, Bayesian Optimization, Machine Learning1. 서 론

타이어는 차량 하중 지지, 노면에서의 충격 완화, 구동력 전달, 방향 전환의 기능을 하는 차량의 중요 부품이다(Lee et al., 2011). 최근 타이어 제조 산업에서는 증가하는 타이어 수요와 차량의 성능 발전에 맞추어 고품질 타이어의 개발에 집중하고 있다(Hwang et al., 2021). 특히 타이어는 트레드(tread), 벨트(belt), 사이드월(sidewall) 등의 복합적인 구조를 가지고 있기 때문에, 제품별 목표 품질을 만족하는 설계를 위해서는 설계변수들의 상관관계를 올바르게 파악해야 한다(Hwang et al., 2019). 대표적인 타이어 품질은 총 3개로 (1) 핸들링 강성(cornering stiffness, CS), (2) 연비(rolling resistance coefficient, RRc), 그리고 소음 및 진동에 대한 품질 시험 결과인 (3) 힘 전달률(force transmissibility, FT)로 정의한다. 제품 설계 시 이와 같이 다중 품질을 만족하는 제품 구조와 형상을 최적으로 설계해야 한다.

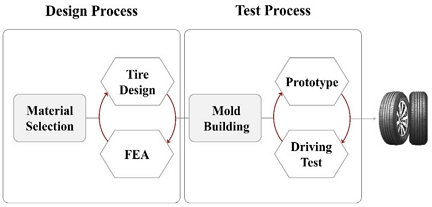

타이어 설계 및 개발 과정은 <Figure 1>과 같이 설계 공정(design process)과 테스트 공정(test process) 순서로 진행된다. 우선, 설계하고자 하는 타이어의 크기 및 제품을 계획하고 해당 타이어 제품에 대한 목표 품질을 설정한다. 다음으로 타이어 설계 엔지니어는 재료, 형상 수치 및 실내 실험 조건에 대한 변수를 고려하여 설계안을 고안하고 타이어 품질 예측 시뮬레이션을 통해 현재 설계안의 성능이 목표 품질에 도달할 때까지 설계값 변경을 반복한다. 품질 예측 시뮬레이션은 대표적으로 유한 요소 해석법(finite element analysis , FEA)을 사용한다. 유한 요소 해석법은 설계 타이어의 패턴, 구조, 재료를 통해 가상의 모델을 구축하고 이에 대한 시뮬레이션을 통해 품질을 확인하는 방법이다(Gipser, 2007). 마지막으로, 설계안의 예측 성능이 목표 품질을 달성하면 해당 설계안을 바탕으로 타이어 금형 제작(mold building)과 시제조(prototype)를 통해 후보 제품을 생산한다. 이후, 실차 시험(driving test)을 통과한 제품 설계를 최종적으로 선택하여 양산을 하게 된다. 기존 타이어 산업에서 설계안 변경은 설계자의 주관적인 판단에 의존하고 있는 실정으로, 복잡한 설계변수와 품질변수로 이루어진 타이어 특성을 이해하는 데 무리가 있다. 또한, 유한 요소 해석법은 가상의 모델 구축 및 시뮬레이션 시 소요되는 시간이 매우 긴 단점이 있다. 예를 들어 CS, RRc, FT 해석의 경우 각각 1시간 이상의 시간이 소요되는 등 시간 복잡도가 매우 높다. 따라서, 제품 설계 최적화는 타이어 개발 기간을 단축하고, 제작 단계의 시제조 비용을 줄이기 위해 매우 중요하다고 하겠다. 이를 위해 데이터를 기반으로 품질을 예측하고, 최적 설계를 도출할 수 있는 방법이 필요하다.

기존 연구로는 타이어 설계 데이터를 기반으로 머신러닝 모델을 적용한 품질 예측 연구가 주를 이루고 있다(Gutiérrez-Gómez et al., 2020; Singh et al., 2019). Singh et al.(2019)은 타이어 설계 및 품질 간 물리적 관계를 설명할 수 있는 머신러닝 및 딥러닝 모델을 적용하여 유한 요소 해석 대체 가능성을 확인하였다. 일반적으로 타이어 데이터는 고차원적이고 비선형적이며 수치형 및 범주형 변수가 동시에 존재하기 때문에 데이터 특성을 고려할 수 있는 방법이 필요하다(Gutiérrez-Gómez et al., 2020). 하지만, 이러한 품질 예측 관련 연구는 유한 요소 해석법을 대체할 수는 있어도 타이어 최적 설계안을 도출하는 것은 불가능하다. 일부 최적화 기법을 사용하여 제품 설계 최적화 연구가 수행되었지만 수치형 및 범주형 변수를 동시에 고려하지 않았고, 다중 품질 변수를 갖는 상황에서는 직접적으로 적용하기가 어려웠다(Choi and Kang, 2015; Song et al., 2011; Lee et al., 2011).

본 연구에서는 타이어 제조산업 내 제품 설계 단계에서의 시간 및 비용 효율성을 극대화하기 위해 예측 모델 기반 목표 타이어 품질에 대한 최적 설계안 도출 방법론을 제안한다. 머신러닝 기법을 이용하여 다중 타이어 품질에 대한 예측 모델을 구축하고, 학습된 예측 모델을 최적화 목적함수에 활용하여 목표 품질을 만족하는 설계안을 도출할 수 있도록 베이지안 최적화(Bayesian optimization)를 적용한다. 베이지안 최적화는 수치형 및 범주형 변수가 혼합된 상황에서 목표 품질에 적합한 최적 설계 도출을 가능하게 한다.

2. 관련 연구

타이어 제조산업에서 최적의 설계 변수를 구하기 위하여 다양한 연구들이 진행되고 있다. Choi and Kang(2015)은 반응표면법(response surface method)을 이용하여 단일 품질에 대한 형상 최적화를 진행하였다. 해당 연구는 타이어의 내부 구조를 보강한 런플랫 타이어에 한정하여 타이어 수직 강성의 최소화를 목적함수로 설정하여 단일 품질 최적화를 진행하였다. 하지만 해당 연구는 수치형 변수만을 대상으로 수행된 연구로 수치형과 범주형 변수가 혼합된 본 연구에서는 적용하기 어렵다. Song et al.(2011)은 직교배열표를 이용하여 실험계획을 수립하고 근사모델의 성능 비교를 위해 반응표면법과 크리깅(kriging)을 활용하였다. Lee et al.(2011)은 직교배열표와 회귀식을 이용하여 유한 요소 해석법의 시간을 단축하였고 유전 알고리즘(genetic algorithm)을 통해 타이어의 주요 품질을 만족하는 다목적 형상 최적화를 수행하였다. Serafinska et al.(2013)은 퍼지 분석(fuzzy analysis)를 통해 다중 목표 최적화의 불확실성을 고려하는 방법을 제안하였다. 해당 연구들은 타이어의 다중 품질 변수를 고려하였지만, 최적화 대상 설계변수는 타이어 치수와 관련된 벨트 각도(belt angle), 트레드 두께, 캡플라이(capply) 개수 등 6개 이하의 수치형 설계변수에 한정되는 한계점을 가진다. 본 연구에서는 다변량 수치형 설계변수 뿐만 아니라 범주형 설계변수를 고려할 수 있는 베이지안 최적화 방법론을 적용한다.

공학 설계 및 소재 개발 분야 전반에서 변수 최적화를 위해 베이지안 최적화 기법이 활용되었다. 베이지안 최적화는 계산이 어려운 전역 최적화 문제를 해결하기 위해 반복 탐색 과정에서 이전 탐색 결과를 활용하여 순차적으로 다음 탐색 지점을 선정하기 때문에 효율적으로 최적해를 찾을 수 있다(Bergstra et al., 2011). 이러한 특징을 기반으로 다양한 재료의 조합이 필수적인 재료 설계 분야에서 최근 다음과 같은 연구가 진행되었다. Zhang et al.(2020)은 수치형 및 범주형 변수가 모두 포함된 혼합 변수를 효과적으로 다루기 위한 베이지안 최적화 방법론을 사용하여 순서형 변수간의 복잡한 상관 관계를 고려하였다. Hanaoka(2021)은 다중 품질 변수를 고려한 베이지안 최적화에 미리 목표를 정의하여 목적함수가 효율적으로 수렴하는 방법론을 제안하였다. 하지만 위에 언급한 연구는 제품명과 같은 고정 변수가 주어졌을 때 목표 품질에 해당하는 최적 설계 변수를 도출하지 못하기 때문에 타이어 설계 최적화에 직접적으로 활용되기 어렵다. 본 연구에서는 타이어 크기 및 시험 조건을 고정 변수로 갖는 데이터를 기반으로 목표 품질에 대한 최적화 방법론을 제안한다.

3. 제안 방법론

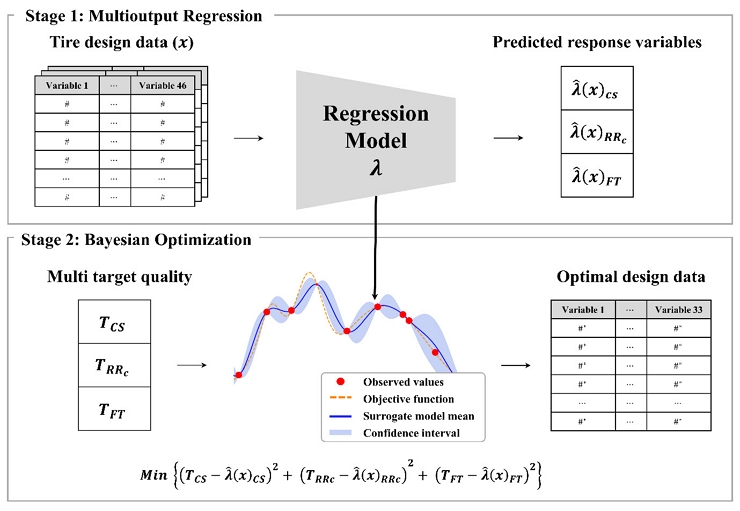

본 연구에서는 타이어 품질 예측모델 기반 베이지안 최적화를 제안한다. 제안 방법론은 <Figure 2>와 같이 타이어 품질 예측모델 구축과 베이지안 최적화의 2단계로 구성된다. 첫째, 타이어 설계 데이터를 기반으로 다중 타이어 품질 예측 모델을 구축한다. 목표 품질에 적합한 설계변수를 최적화하기 위해서는 높은 예측 성능이 보장돼야 하기 때문에 본 연구에서는 여러 기법을 비교하여 최고의 성능을 보이는 예측 모델을 선택하였다. 둘째, 선택된 예측모델을 기반으로 목표하는 품질을 갖는 최적 설계안을 도출하기 위해 베이지안 최적화를 진행한다. 즉, 목표 품질과 예측 품질의 차이를 최소로 하는 설계변수 최적화를 적용하였으며 목적함수는 식 (1)로 나타냈다.

| (1) |

여기서 T는 타이어 엔지니어가 설계하고자 하는 목표 품질이고, 타이어 도메인에 적절한 모든 수치형 값을 입력할 수 있다. 는 첫 번째 단계에서 모델로부터 도출한 예측 값이다. T와 의 차이를 최소화하는 최적 설계변수를 산출하기 위해 제곱 오차 수식의 형태를 활용하였다. 아울러, 다중 타이어 품질을 고려하기 때문에 3가지 타이어 품질에 대한 제곱 오차 값을 더하여 목적함수를 정의하였고 이를 최소화하는 방향으로 설계변수 최적화를 진행하였다. 최적화를 위한 설계변수의 탐색 공간 범위는 국제 타이어 표준 규격(european tyre and rim technical organisation)을 기준으로 설정하였다. 식 (1)의 제약식에서 xiL과 xiU는 설계변수별 하한선과 상한선을 의미하고, 은 최적화 대상 변수의 총 개수에 해당한다.

본 연구에서 적용한 베이지안 최적화는 대리 모델(surrogate model)과 획득 함수(acquisition function)를 활용한다. 대리 모델은 현재까지 탐색된 관측치를 토대로 블랙박스 목적함수를 추정하는 확률 모델이다. 최적화 단계를 반복할 때 마다 탐색된 관측치의 개수가 늘어 대리 모델의 평균의 불확실성이 감소하고 목적함수의 최소값에 가까워진다. 본 연구에서의 대리 모델은 수치형 및 범주형 변수 모두를 최적화 할 수 있는 랜덤포레스트(random forest) 모델(Breiman, 2001; Hutter et al., 2011)을 사용하였으며 식 (2), (3)을 통해 평균(m (x))과 표준편차(s (x))를 구할 수 있다.

| (2) |

| (3) |

여기서 ntree는 사용된 총 의사결정 나무의 개수이고, 는 k번째 의사결정 나무로부터의 예측값을 의미한다. m(x)와 s(x)을 통해 목적함수의 사후분포를 추정할 수 있다.

획득 함수는 대리 모델의 평균과 분산을 사용하여 다음 탐색 관측치를 선택하는 역할을 한다(Greenhill et al., 2020). 적은 수의 실험으로 전역 최적값에 수렴하기 위해서는 획득 함수가 불확실성이 높은 새로운 영역을 탐색하는 탐험(exploration)과 현재까지 조사된 점 중 목적함수 값이 최대인 점 근처에서 탐색하는 착취(exploitation) 사이에서 적절히 균형을 맞추는 것이 중요하다. 따라서, 본 연구에서는 탐험과 착취를 모두 고려할 수 있는 획득 함수인 MGFI(moment-generating function of the improvement)을 사용하였으며 식 (4)와 같다. MGFI는 대리 모델 사후 분포의 모든 모멘트를 고려하는 적률 생성 함수의 형태를 활용한다.

| (4) |

fmin는 현재까지 탐색된 목적함수의 최소값이고, Φ는 표준 정규 분포의 누적 분포 함수를 의미한다. m'(x)는 m (x) - s2 (x)t를 의미하고 t는 탐험과 착취의 비중을 조절하기 위한 하이퍼파라미터(hyperparameter)이다. t가 낮을수록 착취에 집중되고, 높을수록 탐색의 비중이 높아져 다음 탐색 값을 선정한다(Wang et al., 2017). 한 번의 반복 단계에서 획득 함수 값이 최대가 되도록 하는 관측치가 대리 모델에 추가되고 대리 모델을 업데이트한다. Algorithm 1을 통해 제안 방법론의 구체적인 최적화 단계별 과정을 확인할 수 있다.

4. 실 험

4.1 타이어 설계 데이터

본 연구에서 사용한 데이터는 실제 국내 타이어 기업의 설계 단계에서 수집된 데이터로 총 1,593개이며 <Table 1>에 요약하였다. 설명변수는 총 46개로 타이어 크기(tire size), 타이어 실내 시험 조건(indoor test condition), 치수(dimension), 고무 및 복합재(material name)등의 정보로 이루어져 있으며 구체적인 변수명은 기업 보안상 공개할 수 없었다. 설명변수는 정수형, 실수형 및 범주형 변수가 모두 포함된 형태를 띄고 있다. 또한, 설명변수는 최적화 실험을 위한 고정값(constants)과 결정 변수(decision variables)로 구분할 수 있다. 반응변수는 CS, RRc, 그리고 FT로 구성되었다. CS는 값이 클수록 좋은 타이어 품질에 해당하며, RRc와 FT는 작을수록 좋은 타이어 품질을 의미한다. 따라서, CS, RRc 및 FT는 트레이드-오프(trade-off)관계로 적절한 조합을 가지는 것이 중요하다. 본 연구에서 사용한 데이터는 현업 타이어 엔지니어로부터 이와 같은 특성이 잘 반영된 조합으로 수집한 데이터로, 최적화 수행 시 목표 품질 대상으로 활용한다.

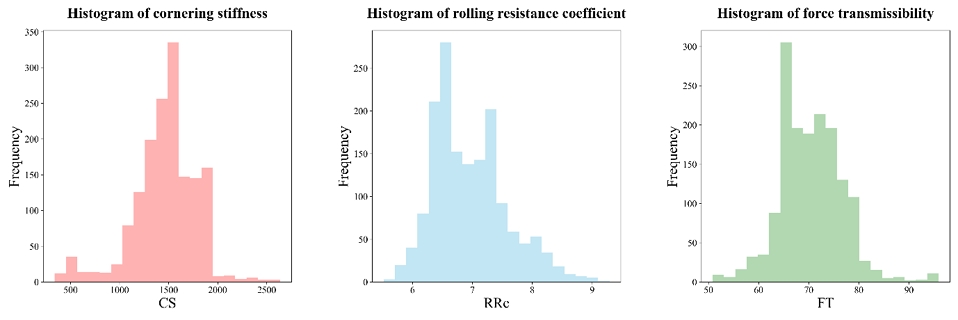

<Figure 3>은 각 반응변수인 CS, RRc, FT에 대한 히스토그램이다. CS는 337에서 2,638.80의 범위로, RRc는 5.52에서 9.29의 범위로, FT은 50.82에서 95.89의 범위로 분포되어 있음을 확인할 수 있다. CS와 FT는 중앙값 근처에서 가장 많은 빈도수를 보이고 있으며, RRc는 다른 변수들에 비해 왼쪽으로 치우쳐진 분포를 보이고 있다. 세 가지 반응변수는 서로 다른 단위를 가지고 있으므로 수치형 설명변수는 표준 정규화(standard scaling)를, 반응변수는 최소-최대 정규화(min-max normaliazation)를 사용하여 0에서 1 사이 값으로 변환하였다.

4.2 실험 설계 및 모델 학습

전처리가 완료된 데이터를 학습 데이터 70%, 검증 데이터 10%, 평가 데이터 20%로 분할하였다. 본 연구의 첫 번째 단계인 예측 모델링을 위해 선형 회귀 모델(linear regression), 라쏘(LASSO; Tibshirani, 1996), 의사결정 나무(decision tree; Breiman et al., 1984), 랜덤 포레스트, 그레이디언트 부스팅(gradient boosting; Friedman, 2001), CatBoost(Prokhorenkova et al., 2018), 그리고 3층 신경망 딥러닝 구조를 실험에 사용하였다. 사용된 모든 예측모델은 3개 반응변수 CS, RRc, 및 FT을 동시에 학습 및 예측 가능한 다중 출력 예측모델(multioutput regressor)을 사용하였다. 이 때 모델마다 격자 탐색(grid search)을 통해 가장 우수한 예측 성능을 보이는 하이퍼파라미터를 선정하여 최종 예측 모델을 구축하였다. 신경망 모델은 1,000번의 에폭(epoch) 중 검증 데이터의 손실함수 값이 가장 작은 에폭에 해당하는 모델을 최종 모델로 선정하였다.

실제 타이어 제조 현업 관계자로부터 최적화 대상 제품으로 요청받은 16개의 제품을 선정하여 본 연구의 두 번째 단계인 최적화 실험을 진행하였다. 타이어 정보에 해당하는 13개 설명변수들(x1, ⋯, x13)은 엔지니어가 설계하고자 하는 타이어 크기 및 시험 조건이기 때문에 실제 설계 환경을 최대한 반영하기 위해 타이어 정보 변수는 고정하고 그에 따른 타이어 치수 및 재료 변수(x14, ⋯, x46)를 최적화 대상으로 하였다. 또한, 타이어 제품별 다중 목표 품질을 설정하기 위해 학습 데이터의 목표 품질값(Tcs , TRRc , TFT)을 정의하여 최적화 목적함수를 구성하였다. 목적함수의 예측 모델(λ(x))은 첫 번째 단계의 예측 모델링을 통해 가장 높은 성능을 보이는 모델을 선택하였다. 베이지안 최적화는 초기 대리 모델을 구축하기 위하여 10번의 랜덤 탐색을 진행하였고, 총 25번의 반복 탐색을 거쳐 목적함수를 최소화하였다. 더불어, 본 연구에서 사용한 획득함수인 MGFI의 하이퍼파라미터인 t는 0부터 5까지 설정하여 실험을 진행하였고, 수렴 속도가 가장 빨랐던 3으로 선정하였다. 최종적으로, 각 타이어 제품에 해당하는 다중 목표 품질을 이루기 위한 모든 최적화 대상 변수의 최적 설계값을 산출하였다.

4.3 예측 모델 성능 평가

본 연구에서는 예측 모델의 성능을 평가하기 위해 결정계수(R2)와 평균 절대 백분율 오차(mean absolute percentage error, MAPE)를 사용하였으며 이는 식 (5)와 식 (6)에서 보여주고 있다.

| (5) |

| (6) |

여기서 yn와 는 각각 n번째 관측치에 대한 실제값과 예측값을 의미한다. 또한, 는 전체 실제값에 대한 평균을 의미하고 N은 총 관측치의 개수를 나타낸다. R2는 반응변수의 변동량 중 설명변수로 설명 가능한 변동량을 의미한다. 모델의 적합도에 대한 정보를 제공하는 지표로 1에 가까울수록 좋은 성능을 보인다고 평가한다. MAPE는 실제 값 대비 오차의 절댓값에 대한 평균을 나타낸 지표이며, 0에 가까울수록 높은 예측 성능을 의미한다.

<Table 2>는 평가 데이터에 대한 예측 모델별 성능 결과를 보여준다. 반복 실험은 훈련, 검증, 평가 데이터 분할 기준을 무작위로 변경하며 총 30번 수행하였다. 성능 비교 측도는 반복 실험의 평균값을 사용하였고 표준편차를 괄호 안에 표기하였다. 실험 결과 3개 반응 변수 모두 앙상블 계열의 랜덤 포레스트, 그레이디언트 부스팅, CatBoost 모델이 R2 기준 높은 성능을 보여주었으며, 이중에서는 미세하게나마 그레이디언트 부스팅이 가장 높은 성능을 보였다. CS와 FT의 경우 0.91이상, RRc는 0.82의 R2 성능은 기존 예측 시뮬레이션 방법인 유한 요소 해석법을 충분히 대체할 수 있는 뛰어난 성능이다.

4.4 최적화 성능 평가

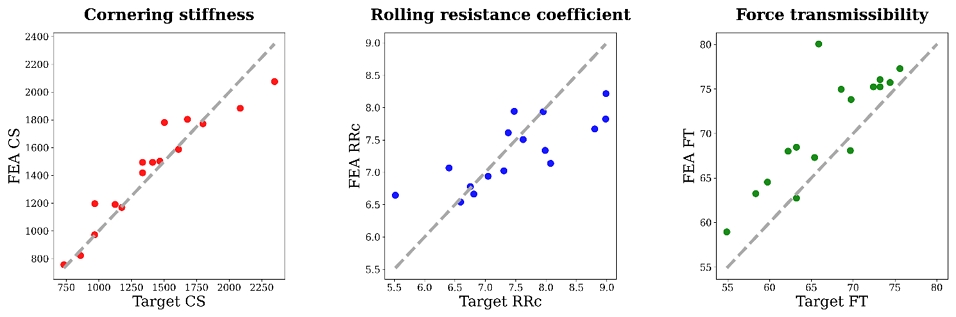

베이지안 최적화 결과는 각 타이어 크기별 목표 품질을 달성하는 설계안이 도출되었는지를 확인하기 위해 유한 요소 해석법을 활용하였다. 새롭게 도출된 최적의 설계안을 입력값으로 설정하여 유한 요소 해석법을 통해 얻어지는 예상 품질 값과 최적화 실험 시 설정한 목표 품질과의 수치를 비교하였다. R2와 MAPE를 통해 두 가지 수치의 유사성을 확인하였다. <Table 3>은 가장 높은 예측 성능을 보인 그레이디언트 부스팅 모델을 목적함수 λ(x)로 사용한 최적화 결과를 보여주고 있다. 가장 주된 타이어 품질인 CS는 결정계수 기준 0.91로 목표 품질에 가장 가까운 값을 보였으며, RRc와 FT 역시 각각 0.63, 0.70으로 높은 설명력을 보였다.

본 결과에 대한 산점도를 <Figure 4>에 나타냈다. 산점도의 X축은 목표 품질 값이고, Y축은 유한 요소 해석법을 통한 예상 품질 값으로 두 값이 얼마나 일치하는 지 보여준다. CS, RRc, FT 모두 목표 품질에 부합하는 결과를 보여주고 있으며, 그 중 CS가 가장 일치하는 것을 확인할 수 있다. 이를 통해 베이지안 최적화를 통한 설계안이 전문 엔지니어의 경험을 통한 설계안과 같은 경향성을 보이고 있음을 확인할 수 있었다.

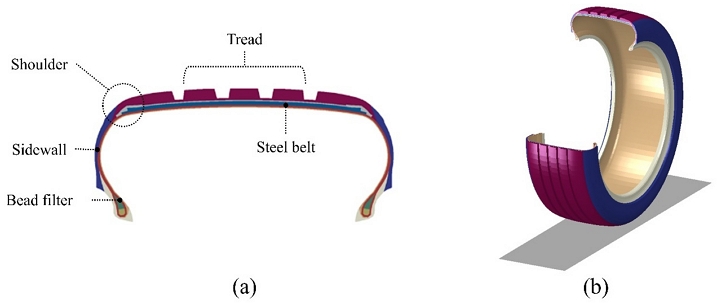

또한, 최적 설계대로 형상화 한 결과를 <Figure 5>에 나타냈다. 최적화 대상 타이어 16개 중 245/45R19 크기를 갖고, 목표 품질은 CS는 2,263.45, RRc는 7.16, FT는 66.77인 타이어에 대한 2차원(a)과 3차원(b) 예시이다. <Figure 5>의 2차원(a) 도면을 통해 타이어 품질에 직접적인 영향을 주는 치수 관련 구조를 확인할 수 있다. 트레드는 도로의 표면과 직접 접촉하는 부분을 의미하고 스틸벨트(steel belt)는 트레드의 강성을 지원해 타이어의 접지력을 높이는 역할을 한다. 또한, 트레드와 타이어 측면부인 사이드월 사이에 위치한 숄더(shoulder)와 비드 부분의 균형을 잡는 비드 필러(bead filler)로 구성되어 있다. CS에 유리하도록 스틸벨트가 넓게 설계되었고, RRc에 유리하도록 트레드 부분의 부피가 적게 설계되었음을 볼 수 있었다. 또한 트레드 부분 형상이 플랫(flat)하게 이루어져 있어 CS와 RRc 모두 유리한 형상을 갖추고 있으며, FT가 유리할 수 있도록 숄더부분이 둥글고, 비드 필러가 낮게 설계되어 있음을 확인할 수 있었다. 사이드월 폭의 경우, CS, RRc, FT 간 트레이드 오프 관계가 있는데 이를 적절히 반영한 설계값이 선정되었음을 알 수 있었다. 타이어는 차량에 장착되어 구동하는 부품이므로 필수적으로 휠 하우스(wheel house)의 크기를 고려해 설계되어야 하는데 도출된 설계안의 경우 타이어의 직경 및 폭이 규정된 크기 내에서 적절하게 설계되었음을 확인할 수 있었다.

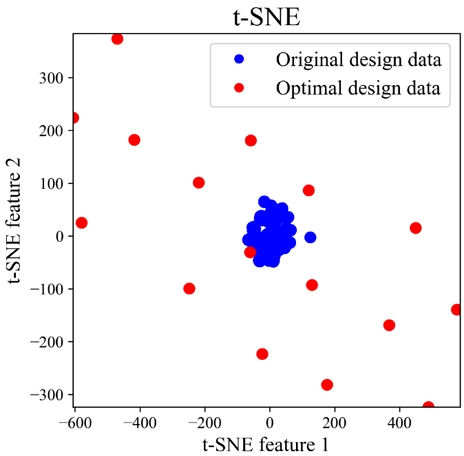

추가적으로, 최적 설계 데이터가 원본 데이터와 얼마나 다르게 형성되었는지 확인하기 위해 t-distributed stochastic neighbor embedding(t-SNE)를 통해 시각화 한 결과를 <Figure 6>에 나타냈다. t-SNE는 데이터 간 관계를 보존하여 고차원 데이터를 2차원 임베딩 벡터로 학습하는 알고리즘이다(Van der Maaten and Hinton, 2008). 파란색 점은 기존 타이어 설계 데이터를 나타내고, 빨간색 점은 새롭게 도출된 최적 설계 데이터를 나타낸다. 기존 타이어 설계 데이터는 상대적으로 응집되어 있지만, 새로운 최적 설계 데이터는 보다 넓게 분포되어 있으며 탐색 공간 내에서 다양한 값을 가짐을 확인할 수 있었다. 이는 설계변수별 탐색공간 내에서 시도하지 못한 새로운 설계를 추천할 수 있음을 보여준다.

5. 결 론

제조업에서는 개발기간을 단축하고 제품개발에 소요되는 시제품 제작 및 시험, 평가 비용 감소를 위해 데이터를 기반으로 제품의 품질을 예측하고 설계안을 최적화하는 과정이 필수적이다. 기존 타이어 품질 예측 방법인 유한 소요 해석법은 해석 소요시간이 길고 전문지식이 요구되는 한계점이 있다. 본 연구에서는 이러한 한계점을 개선하기 위해 예측 소요 시간을 줄이고 설계의 효율성을 높일 수 있는 머신러닝 알고리즘을 이용하였다. 본 연구결과를 통해 유한요소 해석 프로그램을 사용하지 않고 타이어의 다중 품질 변수인 CS, RRc, FT를 예측하였으며, 예측 모델이 실제 유한요소 해석 결과와 큰 차이가 없음을 확인하였다. 또한, 학습된 예측 모델을 베이지안 최적화의 목적함수에 활용하여 목표 품질을 가지는 타이어 설계변수에 대하여 최적화를 진행하였다. 이를 통해, 데이터 형태에 상관없이 설계하고자 하는 타이어 크기에 대하여 새로운 설계변수를 도출할 수 있었다. 본 연구에서 제안하는 방법론은 수치형 및 범주형 설계값을 모두 고려할 수 있으며, 산업 현장 엔지니어에게 목표 품질에 대한 최적 설계안을 제공함으로써 제품 시제조 비용을 낮추는 데 기여할 것으로 본다. 향후 연구로는 제안한 목적 함수 내 다중 품질 지표 CS, RRc, FT 각각 다른 가중치를 부여하여 최적의 가중치 조합을 선정할 계획이다. 또한, 실제 주행 시험을 통한 품질 데이터를 확보한다면 더 높은 신뢰성을 갖는 최적 설계를 도출할 수 있을 것으로 본다.

Acknowledgments

This research was supported by BK21 FOUR.

References

- Bergstra, J., Bardenet, R., Bengio, Y., and Kégl, B. (2011), Algorithms for hyper-parameter optimization, Advances in Neural Information Processing Systems, 24.

- Breiman, L., Friedman, J., Stone, C. J., and Olshen, R. A. (1984), Classification and regression trees, CRC press.

-

Choi, J. and Kang, N. (2015), Run-flat tire optimization using response surface method and genetic algorithm, Transactions of the Korean Society for Noise and Vibration Engineering, 25(4), 247-254.

[https://doi.org/10.5050/KSNVE.2015.25.4.247]

-

Friedman, J. H. (2001), Greedy function approximation: A gradient boosting machine, Annals of Statistics, 1189-1232.

[https://doi.org/10.1214/aos/1013203451]

-

Gipser, M. (2007), FTire-the tire simulation model for all applications related to vehicle dynamics, Vehicle System Dynamics, 45(S1), 139-151.

[https://doi.org/10.1080/00423110801899960]

-

Greenhill, S., Rana, S., Gupta, S., Vellanki, P., and Venkatesh, S. (2020), Bayesian optimization for adaptive experimental design: A review, IEEE Access, 8, 13937-13948.

[https://doi.org/10.1109/ACCESS.2020.2966228]

-

Gutiérrez-Gómez, L., Petry, F., and Khadraoui, D. (2020), A comparison framework of machine learning algorithms for mixed-type variables datasets: A case study on tire-performances prediction, IEEE Access, 8, 214902-214914.

[https://doi.org/10.1109/ACCESS.2020.3041367]

-

Hanaoka, K. (2021), Bayesian optimization for goal-oriented multi-objective inverse material design, Iscience, 24(7), 102781.

[https://doi.org/10.1016/j.isci.2021.102781]

-

Hutter, F., Hoos, H. H., and Leyton-Brown, K. (2011), Sequential model-based optimization for general algorithm configuration, International Conference on Learning and Intelligent Optimization, 507-523.

[https://doi.org/10.1007/978-3-642-25566-3_40]

- Hwang, G.-W., Kim, W.-H., Baek, H.-J., Jeon, H.-B., Gang, M.-S., and Gwak, G.-H. (2021), Reversible Addition-Fragmentation Chain Transfer(RAFT) Current Status of Research on Emulsion Styrene-Butadiene Rubber Polymerization by Reversible Addition Fragmentation Chain Transfer (RAFT) Polymerization and Application Prospect of Tire Tread Compounds, Rubber Technology, 22(1), 1-14.

- Hwang, K., Lee, J., Kim, W., Ahn, B., Mun, H., Yu, E., Kim, D., Ryu, G., and Kim, W. (2019), Comparison of SBR/BR blend compound and ESBR copolymer having same butadiene contents, Elastomers and Composites, 54(1), 54-60.

-

Lee, D.-W., Kim, S.-R., and Cho, S.-S. (2011), Optimization of tire contour by using GA and DOE, Journal of the Korea Academia-Industrial Cooperation Society, 12(3), 1063-1069.

[https://doi.org/10.5762/KAIS.2011.12.3.1063]

- Prokhorenkova, L., Gusev, G., Vorobev, A., Dorogush, A. V., and Gulin, A. (2018), Catboost: Unbiased boosting with categorical features, Advances in Neural Information Processing Systems, 2018-Decem(Section 4), 6638-6648.

-

Serafinska, A., Kaliske, M., Zopf, C., and Graf, W. (2013), A multi-objective optimization approach with consideration of fuzzy variables applied to structural tire design, Computers & Structures, 116, 7-19.

[https://doi.org/10.1016/j.compstruc.2012.10.012]

-

Singh, K., Alipour, P., Petry, F., and Khadraoui, D. (2019), Application of machine learning & deep learning techniques in the context of use cases relevant for the tire industry, VDI Wissensforum, Hannover.

[https://doi.org/10.51202/9783181023563-241]

- Song, B.-C., Kim, S.-R., Kang, Y.-G., and Han, M.-H. (2011), A study on the comparison of approximation models for multi-objective design optimization of a tire, Journal of the Korean Society of Manufacturing Process Engineers, 10(5), 117-124.

-

Tibshirani, R. (1996), Regression shrinkage and selection via the lasso, Journal of the Royal Statistical Society: Series B (Methodological), 58(1), 267-288.

[https://doi.org/10.1111/j.2517-6161.1996.tb02080.x]

- Van der Maaten, L. and Hinton, G. (2008), Visualizing data using t-SNE, Journal of Machine Learning Research, 9(11).

-

Wang, H., van Stein, B., Emmerich, M., and Back, T. (2017), A new acquisition function for Bayesian optimization based on the moment-generating function, 2017 IEEE International Conference on Systems, Man, and Cybernetics (SMC), 507-512.

[https://doi.org/10.1109/SMC.2017.8122656]

-

Zhang, Y., Apley, D. W., and Chen, W. (2020), Bayesian optimization for materials design with mixed quantitative and qualitative variables, Scientific Reports, 10(1), 1-13.

[https://doi.org/10.1038/s41598-020-60652-9]

황하은 : 건국대학교 응용통계학과에서 2019년 학사학위를 취득하고 고려대학교 산업경영공학과에서 2022년 석사학위를 취득하였다. 현재 LG전자 BS연구소에서 재직 중이며, 연구분야는 딥러닝, 머신러닝, Explainable AI이다.

조윤상 : 한국외국어대학교 산업경영공학과에서 2017년 학사학위를 취득하고, 고려대학교 산업경영공학과에서 2022년 박사학위를 취득하였다. 현재 뉴욕대학교 의과대학 인구보건학과 박사후 연구원으로 재직중이며, 연구분야는 Predictive & Explainable Modeling, Adversarial Machine Learning, Algorithmic Fairness이다.

황석철 : 동아대학교 기계공학과에서 2012년 석사학위를 취득하고, 고려대학교 산업경영공학과에서 석사과정에 재학중이다. 현재 넥센타이어 중앙연구소에서 재직 중이며, 연구분야는 딥러닝, 머신러닝, Explainable AI이다.

김성범 : 고려대학교 산업경영공학부 교수로 2009년부터 재직하고 있으며, 인공지능공학연구소 소장 및 기업산학연협력센터 센터장을 역임했다. 미국 University of Texas at Arlington 산업공학과에서 교수를 역임하였으며, 한양대학교 산업공학과에서 학사학위를 미국 Georgia Institute of Technology에서 산업공학 석사 및 박사학위를 취득하였다. 인공지능, 머신러닝, 최적화 방법론을 개발하고 이를 다양한 공학, 자연과학, 사회과학 분야에 응용하는 연구를 수행하고 있다.