다단계 제조 공정의 단계 수준별 잔여 유효 수명 및 최적 교체 시간 예측 방법

© 2023 KIIE

Abstract

Multistage Manufacturing Process (MMP) that comprises multiple manufacturing stages has been deployed to fabricate complex products through stage-wise sequential processing. Due to its sequential dependency and interconnectivity, MMP can induce a shutdown when all machines allocated at a specific stage break down regardless of Remaining Useful Life (RUL) of residual machines involved in the subsequent stages. Previous studies have contributed to deriving RUL predictive models for a single machine or process in the preventive maintenance realm; however, they rarely accommodate multiple machines and multi-stages in their modeling, considering the dependency and interconnectivity in MMP. This article proposes a method that predicts stage-level RULs for individual stages based on statistics and reliability approaches and finds optimal replacement time in terms of economic efficiency. The proposed method comprises: (1) the generation of RUL predictive models for individual machines using statistical process control, (2) the generation of RUL predictive models for individual stages using Weibull distribution, and (3) the finding of optimal replacement time for the individual stages based on an age replacement policy. This article includes a case study to validate the feasibility of the proposed method using an open dataset. The proposed method enables the prevention of a shutdown in MMP, wherein unintended breakdowns can occur at the stage-level, through exploring the stage where degradation becomes the most severe.

Keywords:

Multistage Manufacturing Process, Preventive Maintenance, Remaining Useful Life, Replacement Time, Weibull Distribution, Statistical Process Control1. 서 론

제조 공정의 생산 설비는 가동 시간이 지남에 따라 성능 열화(degradation)가 진행된다. 어떤 설비에서 성능 열화가 누적되어 고장이 발생하면 그 설비가 포함된 전체 공정의 생산성에 영향을 미친다. 예측되지 않은 고장은 생산 일정 및 비용에 많은 영향을 주므로, 고장 예측을 통해 특정 시점에서 유지관리(maintenance)를 실행하는 것이 중요하다(Dong et al., 2020). 이를 위해 제조 공정의 특성 파악이 중요하며 공정 특성에 맞는 적합한 유지관리 방법이 요구된다.

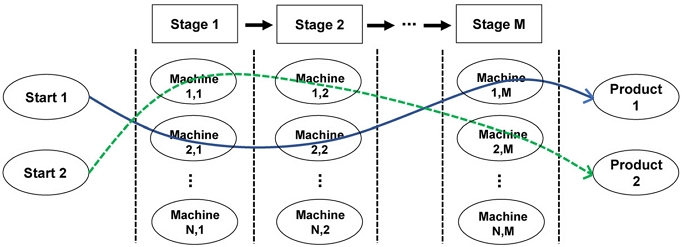

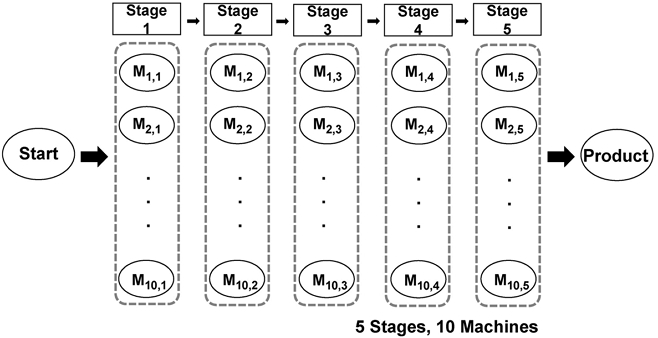

다단계 제조 공정(Multistage Manufacturing Process; MMP)은 다수의 단계(stage)로 구성된 공정으로서, 각 단계에는 동일 기능을 하는 여러 설비가 배치된다. <Figure 1>은 M개 단계로 구성되며 각 단계는 N개 기계를 포함한 MMP 구조를 나타낸다. 제품은 첫 번째 단계의 기계 중 하나에 진입하고 공정이 종료되면 두 번째 단계 중 하나의 기계에 할당된다. 이러한 방법으로 순차적인 단계를 거쳐서 제품이 생산된다.

MMP의 중요한 특성은 특정 단계에 포함된 모든 기계가 고장이 나면 그 단계의 기계에 제품을 할당할 수 없게 되는 것이다. 즉, 전체 공정이 멈추게 되어 후속 단계의 기계들은 잔여 유효 수명(Remaining Useful Life; RUL)이 남아서 작동할 수 있더라도 유휴(idle) 상태가 된다. 예를 들어, 프레스, 절삭가공, 표면처리, 후처리의 단계로 구성된 정밀 기계 부품 제조 공정에서 표면처리 단계가 중단될 경우 후처리 공정 또한 멈추게 된다. 이 경우 가공물 금속 특성에 따라 설계 도면과 오차가 발생하여 불량 발생 및 생산 일정에 문제가 발생할 수 있다. 따라서 MMP에서는 특정 단계에 속해 있는 기계들의 고장이 많아져 병목(bottleneck) 현상이 발생하거나 그 단계의 모든 기계가 고장이 발생함으로 인하여 생산이 중지되지 않도록 유지관리 하는 것이 중요하다.

일반적으로 유지관리 방법은 개량 보전(Corrective Maintenance; CM)과 예방 보전(Preventive Maintenance; PM)으로 구분할 수 있다(Alawad and Xiang, 2017). 개량 보전은 시스템(기계 또는 공정)이 고장 나면 복구를 통해 원래 상태로 되돌리는 방식이다. 예방 보전은 시스템이 고장 나기 전에 시스템 기능을 원활히 유지하기 위해 예방 차원에서 관리하는 방식이다. 한편, 예측 보전(Predictive maintenance; PdM)은 고장 전에 수행하는 점에서 예방 보전에 포함된다. 다만, 예방 보전이 시간 및 스케쥴링 기반인 반면, 예측 보전은 시스템 상태(condition)를 기반으로 수행하는 것이 다르다(Carvalho et al., 2019). 예상치 못한 단계의 고장이 큰 손실을 야기하는 MMP의 경우는 개량 보전보다 예측 보전을 포함한 예방 보전의 중요성이 커지게 된다.

예방 보전에서 시스템 고장 발생을 사전에 방지하기 위한 핵심적인 방법은 RUL 예측이다(Aydemir and Acar, 2020). 시스템의 RUL을 사전에 예측한 후, 이를 기반으로 예방적 유지관리를 수행하는 것이다. 앞서 언급한대로, MMP의 특성을 고려하면 개별 기계 수준(machine-level)이 아닌 단계 수준(stage-level)에서의 RUL 예측이 필요하다. 그러나 기존의 많은 예방 보전 연구는 개별 기계 또는 단일 단계(single-stage) 연구에 초점을 맞추고 있다. 이는 여러 설비가 포함된 시스템(multi-component system)은 유지관리 연구에 어려움이 있기 때문이다(Alawad and Xiang, 2017).

최근에는 설비 시스템의 효과적인 유지관리를 위하여 고장 예지 및 건전성 관리(Prognostics and Health Management; PHM)가 많이 활용된다(Biggio and Kastanis, 2020). PHM은 센서를 이용하여 시스템의 상태를 모니터링하고 이상 감지(anomaly detection)와 고장 징후를 진단(diagnostics)하는 기술을 일컫는다. 센서의 발달 및 공정 빅데이터 활용이 증가함에 따라서 PHM을 통해 설비 시스템의 RUL을 예측하고 최적화된 유지관리 시점을 예측할 수 있다. 특히, 시스템의 상태 기반 유지관리(condition-based maintenance)가 가능하여 예상치 못한 고장 발생으로 인한 손실을 줄일 수 있는 기대 효과가 크다.

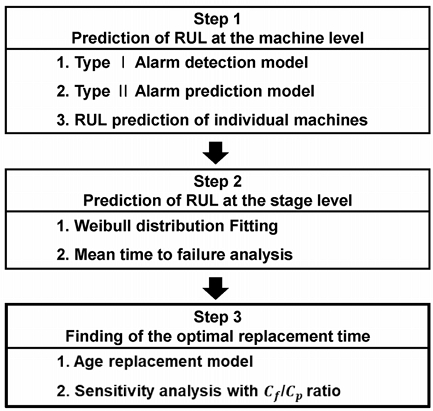

본 논문에서는 기계별 RUL 및 단계별 RUL을 예측하고 예측된 RUL을 이용하여 어느 시점에서 특정 단계의 예방 보전이 수행되어야 하는지 결정하는 방법을 제안한다. 구체적으로 각 단계에 적합된 성능 열화 예측 모델을 도출하고 이 예측 모델을 이용하여 경제적 관점에서 각 단계의 성능을 최적으로 유지관리하는 시점을 찾는 방법이다. 제안 방법은 MMP 특성을 감안하여 PHM을 MMP의 유지관리 예측에 활용하기 위함이다. 제안 방법은 3개 스텝(step)으로 구성된다. 스텝 1에서는 통계적 공정 관리를 이용하여 Type Ⅰ (경고 알람)과 Type Ⅱ (고장 알람)에 대한 개별 기계의 RUL 예측 모델을 생성한다. 스텝 2에서는 기계별 RUL 예측 모델을 기반으로 Weibull 분포 추정을 통해 복수 개의 기계들로 구성되는 단계별 RUL 예측 모델을 생성한다. 스텝 3에서는 Weibull 분포 기반 수명 교체 모델을 이용하여 각 단계의 최적 교체 시간을 도출한다. 제안된 방법을 통하여, MMP에서 가장 열화 성능이 약한 단계를 찾아냄으로써, 단계의 예상치 못한 고장으로 인하여 전체 공정이 유휴 상태가 되는 불확실성을 줄일 수 있다.

본 논문의 구성은 다음과 같다. 제2장에서는 RUL 예측 관련 연구를 소개하고 수명 교체 모델 개념을 제시한다. 제3장에서는 제안된 방법을 설명한다. 제4장에서는 사례 연구를 소개하며, 제5장에서 결론을 맺는다.

2. 기존 연구

2.1 RUL 예측연구

시스템의 PHM은 시스템 이상(anomaly)을 감지하고, RUL을 통한 고장을 예측한 후, 설비 관리 최적화를 이루는 프로세스로 진행된다. 여기서, RUL 예측은 PHM에서 중추적인 역할을 한다. 본 장에서는 기존 RUL 예측 방법론의 연구를 고찰한다.

RUL 예측 방법은 데이터 기반(data-driven), 모델 기반(model-driven) 그리고 하이브리드 방법(hybrid methods)으로 나눌 수 있다(Wang et al., 2020; Khelif et al., 2017; Wu et al., 2021). 데이터 기반 방법은 기계에서 수집한 공정 이력(historical) 데이터로부터 예측 모델을 생성하는 것이다. 모델 생성에는 주로 통계적(statistical) 방법과 머신러닝(machine learning)방법이 활용된다(Khelif et al., 2017). 공정 이력 데이터는 기계 상태 모니터링(monitoring) 데이터와 이벤트(event) 데이터로 나눌 수 있다. 기계 상태 모니텅 데이터는 전류, 전압, 진동 등의 센서 데이터를, 이벤트 데이터는 고장, 교체 등의 발생 내용 및 시간 정보를 의미한다. 데이터 기반 RUL 예측은 수집된 데이터의 양이 많고 전처리(preprocessing) 과정이 잘 이루어질수록 RUL 예측 정확도가 높아지는 경향을 가진다. 그러나, 충분한 양의 데이터가 필요하며, 레이블(labeled) 데이터가 없는 경우 분석이 어려우며, 깊이 있는(in-depth understanding) 예측 모델이 사용되지 않는 단점이 있다(Wu et al., 2021).

Mosallam et al.(2016)은 Bayesian filter를 사용하여 CMAPSS(Commercial Modular Aero-Propulsion System Simulation) 터보팬(turbofan) 엔진과 리튬 이온(lithium-ion) 배터리에 대한 RUL을 예측했다. 마찬가지로, Aydemir and Acar(2020)은 LSTM(Long Short-Term Memory)과 RF(Random Forests)을, Khelif et al.(2014, 2017)은 SVR(Support Vector Regression)과 선형 회귀(linear regression)를 이용하여 CMAPSS 터보팬 엔진의 RUL 예측을 수행하였다. Ren et al.(2018)은 deep autoencoder와 DNN(Deep Neural Network)를 이용하고, Guo et al.(2017)은 RNN(Recurrent Neural Network)를 통하여 베어링(bearing)의 RUL을 예측하였다.

모델 기반 방법은 예측 기법을 활용하여 기계 열화 및 고장에 대한 물리적 기반(physical based) 모델을 만드는 것이다. 엔지니어링 지식을 바탕으로 논리적인 모델 구성이 가능하나, 복잡한 시스템에서는 모델 구성이 어렵다(Wang et al., 2020). 또한 시스템 상태가 너무 단조로운 추세로 나타날 경우에도 모델 구성에 어려움이 있다(Lei et al., 2016).

Hu et al.(2018)은 Wiener process를 활용하여 베어링의 실시간 RUL 예측을 연구하였다. Kong et al.(2021)은 arithmetic average filter와 Bayesian information criterion를 활용하여 랜덤 충격(random shocks)으로 누적되는 열화 시스템의 RUL을 예측하였다. Peng et al.(2019)은 Rao-Blackwellized particle filter를 이용하여 열화 데이터의 switching state-space RUL을 예측하였다. Lei et al.(2016)은 particle filtering algorithm을 활용하여 모델을 구성한 후 베어링의 RUL을 예측하였다. Wang et al.(2015)은 Monte Carlo 접근법 중 하나인 particle filter 모델을 이용하여 가공공구 마모를 예측하였다.

하이브리드 방법은 데이터 기반 방법과 모델 기반 방법을 결합한 것이다(Wu et al., 2021). 즉, 두 방법의 단점을 보완하면서 장점을 결합하는 방식이다. 예를 들어 기계 성능의 상태 데이터를 바탕으로 RUL 예측 모델을 생성한 후, 물리적 모델 기반 알고리즘에 적용하는 형식이다. 하이브리드 방법의 장점은 단일 RUL 예측 모델을 사용한 것보다 높은 정확도를 기대할 수 있다. 반면에 시간과 비용이 많이 소모되고 모델 생성 후 적용 및 수정 과정이 복잡하다.

Wang et al.(2020)은 베어링의 단조성(monotonicity)을 계산하고 t-test and exponential degradation 모델을 활용하여 RUL을 예측하였다. Choueiri et al.(2020)은 modified transition system과 multiple linear regression 모델을 이용하여 제조 시스템의 RUL을 예측하였다. Sun et al.(2018)은 Wiener process와 BPNN(Back Propagation Neural Network)을 활용하여 절삭공구의 RUL 예측을, Xue et al.(2020)은 adaptive unscented kalman filter와 SVR을 활용하여 리튬 이온 배터리의 RUL을 예측하였다. Wu JY et al.,(2021)는 CMAPSS 터보팬 엔진의 RUL 예측에 CNN(Convolutional Neural Network), SVR, LSTM 등을 활용하여 분류(classification)와 회귀(regression)를 결합한 연구를 수행하였다.

기존 RUL 예측 연구들을 통해 다음의 시사점을 얻을 수 있다. 첫째, 최근에 머신러닝과 딥러닝(deep learing) 기법을 활용한 연구가 가파르게 증가하였다. 이는 보편적인 현상으로서, RUL 예측의 정확성을 향상시키고 있다. 그러나, 많은 양의 데이터를 필요로 하며, 과적합(overfitting) 문제가 발생할 여지가 있다. 둘째, CMAPSS 터보팬 엔진, 윈드 터빈 베어링, 리튬 이온 배터리 등과 같이 공개된 참조 데이터를 많이 활용했다. 이 데이터들은 장기간의 이력 데이터가 수집되고 축적되어 RUL 예측 연구에 장점이 있다. 셋째, 많은 연구들은 단일 기계 또는 단일 공정을 대상으로 하였다. 이는 데이터 확보가 어렵고, 모델 생성에 다양한 환경 변수를 고려해야 하며, 단일 시스템보다 예측 모델의 정확도가 떨어지기 때문인 것으로 파악된다.

2.2 수명 교체 모델

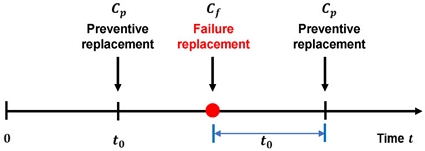

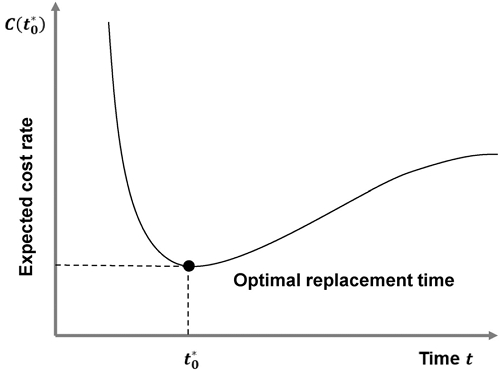

예방 보전에서 시스템의 기능을 유지하기 위한 방법은 수리(repair), 점검(overhaul), 교체(replacement)가 있다. 수명 교체 모델(age replacement model)은 고장 교체 비용이 예방 교체 비용보다 크고 고장률이 시간에 따라 증가하는 경우에 주로 사용된다. Barlow and Hunter(1960)는 예방 보전에 가장 널리 쓰이는 교체 모델 중 하나인 Policy Ⅰ이라 명명된 수명 교체 정책(age replacement policy)을 제안하였다. Policy Ⅰ에서는 교체 수명(replacement age) t0 직후에 시스템 교체가 이루어진다. 만약 t0 이전에 시스템 고장이 발생하면 그 시점에서 시스템이 교체된다. <Figure 2>는 Policy Ⅰ 정책을 나타낸다. 시스템 교체 시간은 고장 시간이 T일 때, ⅰ) t0 이전에 고장이 발생하여 교체하는 경우와 ⅱ) t0 이후에 계획 교체 하는 경우로 구분되며, 식 (1)로 나타낼 수 있다. 식 (1)을 통해 기대 시간 E(t0)는 식 (2)로, 기대 비용 E(c)는 식 (3)으로 나타낼 수 있다. F(t)는 가동 중인 시스템의 고장 분포 함수를 의미한다.

| (1) |

| (2) |

| (3) |

신뢰도 함수를 R(t)이라 할 때, R(t) = 1 - F(t)이다. 고장 밀도 함수 f(t)는 f(t) = d/dtF(t)이다. Cp는 고장 발생 전의 예방 교체 비용(the total cost of a preventive replacement)이며, Cf는 고장 발생 후의 교체 비용(the total cost of a failure replacement)이다. Cf는 시스템 상태의 복구비용과 고장에 따른 간접비용을 포함하므로, 일반적으로 Cf > Cp 관계를 갖는다.

어느 특정 시점에 시스템의 교체가 유리한지 또는 불리한지를 판별하기 위해서는 경제적 가치를 고려해야 한다. 시스템 유지관리의 경제성 분석에서는 식 (3)의 기대 비용을 직접 사용하지 않는 대신, 이 기대 비용을 완전 복구가 이루어지는 기대 시간으로 나눈 단위, 즉 단위 시간당 기대 비용률(expected cost rate per unit time)을 주로 이용한다(Ross, 1980; Lee, 2013). 식 (4)와 같이, 단위 시간당 기대 비용률 C(t0)은 식 (3)을 식 (2)로 나누어서 도출할 수 있다. 식 (4)는 시스템을 새 것으로 교체한다고(as good as new) 가정할 때 유지관리 방법에서 자주 활용된다. 시스템 최적 교체 시간 t0*을 찾기 위해서 식 (4)를 t0에 대해 미분하여 0으로 놓으면 식 (5)로 나타낼 수 있다(Jin and Yamamoto, 2017). 식 (5)를 정리하면 식 (6)으로 유도된다(Jin and Yamamoto, 2017).

| (4) |

| (5) |

| (6) |

식 (6)에서 t0에 대한 고장률 h(t0)는 h(t0) = f(t0)/(1 - F(t0))이다. 그런데, 식 (6)에서 수학적으로 최적 교체 시간 t0*을 도출하기는 어렵다. t0*의 도출을 위한 다양한 방법이 있으며, 뉴턴-랩슨법(Newton-Raphson method)을 주로 활용한다(Park et al., 2018). t0*가 도출되고 h(t0*)가 계속 증가하는 경우일 때, 최적화된 단위 시간당 기대 비용률 C(t0*)는 식 (7)을 만족한다(Zhao et al., 2017).

| (7) |

3. 제안 방법

본 연구에서는 MMP에 대한 RUL 예측 및 최적 교체 시간 개발 방법을 제안한다. 이를 위해 가동 중인 기계를 모니터링하여 Type Ⅰ 알람을 먼저 발생시킨다. 이 알람은 기계 성능 열화의 이상 징후를 빠르게 포착하여 기계 관리자에게 1차 신호를 주는 것이다. 이후, 이 시점부터 최종적인 기계 고장 시점(Type Ⅱ 알람)까지의 경과 시간을 RUL로 설정하고, 이를 예측하기 위한 방법론을 제안한다. 즉, 개별 기계의 고장 발생 여부를 즉각적으로 판단하여 교체하는 것이 아니라 개별 기계가 포함된 특정 단계의 성능까지 고려하여 특정 시점에서 그 단계의 모든 기계를 교체하는 것이다. 이는 MMP의 공정 특성과 생산 효율성을 고려한 방법이다. 즉, MMP의 특정 단계에 포함된 모든 기계가 고장나면 그 단계에서 공정이 멈추거나 병목 현상이 발생하므로, 이를 방지하기 위한 단계별 RUL 예측이 필요하기 때문이다. 그 후, 수명 교체 모델을 이용하여 유지 비용을 고려한 단계별 최적 교체 시간을 도출한다.

<Figure 3>과 같이, 제안 방법은 3개 스텝(step)으로 구성된다. 연구 목적인 어느 단계에서 예방 보전이 선행되어야 하는지를 찾기 위해서는 각 단계에 포함된 개별 기계들의 RUL 예측이 선행되어야 한다. 그 후, 각 단계별 RUL 예측을 수행한다. 마지막으로, 경제적 관점에서 각 단계의 최적 교체 시간을 도출함으로써 최적의 예방 보전 전략을 수립할 수 있다.

3.1 기계 수준(machine-level) RUL 예측

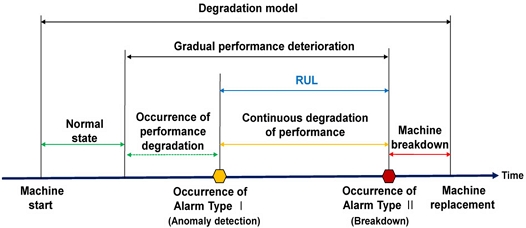

각 단계에 속한 개별 기계는 초기 고장이나 갑작스러운 고장이 아닌 점진적인 성능 열화를 나타낸다고 가정한다. 자동화된 제조 공정에서는 여러 센서들을 통해 기계 상태 데이터를 수집하고 분석한다. 엔지니어는 사전에 기계 상태의 임계값(threshold)을 설정하고 기계 상태 데이터를 이용하여 기계 열화를 모니터링한다. 기계 상태가 임계값을 벗어나면 엔지니어에게 알람이 전송되며, 열화가 지속되어 고장이 발생하여도 알람이 발생된다. 스텝 1에서의 RUL은 이상 감지 알람과 고장 발생(break down) 알람 사이의 경과 시간을 의미한다. 즉, 이 스텝의 RUL 예측은 이상 감지 알람이 발생한 시점부터 기계 고장 알람이 발생할 때까지의 경과 시간을 예측하는 것이다.

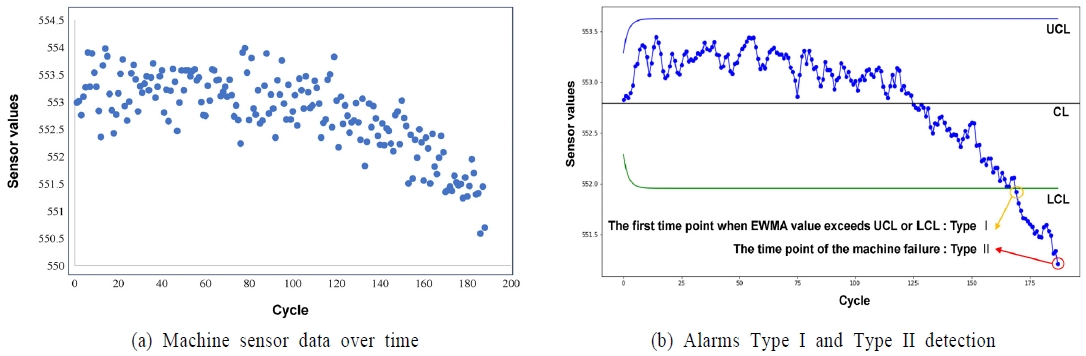

<Figure 4>는 기계 수준의 RUL 개념을 나타낸다. 기계가 가동을 시작하면 정상적인 성능을 나타내다가 일정 시간이 지나면 성능이 저하된다. 이후 사전 설정된 임계값을 처음으로 초과하면 Type Ⅰ 알람(경고 알람)이 발생한다. 일반적으로, 임계값은 통계적 공정 관리(Statistical Process Control; SPC)를 바탕으로 상한 및 하한 값이 정해진다. Type Ⅰ 알람 후에도 열화는 지속되어 기계 고장이 발생한다. 기계 고장이 발생하면 Type Ⅱ 알람(고장 알람)이 발생한다.

스텝 1에서는 각 단계에 속한 개별 기계의 성능 상태를 나타낸 과거 공정 데이터와 현재 운영 중인 공정 데이터가 필요하다. 과거 공정 데이터는 기계 상태를 나타내는 센서 이력 데이터로서, 기계 가동 시작부터 고장(run-to-failure) 날 때까지의 상태를 나타낸다. 따라서 고장 발생 시점인 Type Ⅱ 알람 시점을 포함한다. 현재 공정 데이터는 가동 중인 기계에서 수집한 센서 데이터로서, 기계의 현재 상태를 나타낸다. 현재 공정 데이터는 아직 고장 발생이 일어나지 않았으므로, Type Ⅱ 알람 시점을 포함하지 않는다. IT 기술의 발달로 스마트 공장이 확산됨에 따라, 자동화된 대량 생산 공정에서는 이 두 가지 데이터를 얻는 것은 유효할 것이다.

스텝 1은 3가지 하위 스텝으로 구성된다. 스텝 1.1과 1.2는 과거 공정 데이터만 활용한다. 스텝 1.1에서는 SPC를 활용하여 Type Ⅰ 알람 시점을 찾는다. 스텝 1.2에서는 Type Ⅰ 알람 시점과 Type Ⅱ 알람 시점의 관계를 분석하고 예측 모델을 생성한다. 스텝 1.3에서는 현재 가동중인 공정에서 Type Ⅰ 알람이 발생 했을 때, 스텝 1.2의 예측 모델에 대입하여 현재 공정의 Type Ⅱ 알람 시점을 얻게 된다.

Type Ⅰ 알람 탐지 모델은 SPC 관리도 이론에 기인한다. 관리도는 공정의 이상 감지에 많이 쓰이며, 과거 공정 데이터로부터 상한과 하한을 설정하게 된다. SPC에서 많이 쓰이는 Shewhart 관리도는 큰 공정 변동을 감지하는데 사용된다. 그러나 Shewhart 관리도는 센서 데이터로부터 미세하고 점진적인 성능 열화를 정확하게 탐지하는데 한계가 있다. 대안적으로, 누적합 관리도(Cumulative sum; CUSUM)와 지수가중이동평균 관리도(Exponentially Weighted Moving Average; EWMA)를 활용할 수 있다. 본 연구에서는 EWMA 관리도를 Type Ⅰ 알람 시점을 찾는데 활용한다. 그 이유는 EWMA 관리도가 시계열 데이터에서 이전 데이터보다 최근 데이터에 더 큰 가중치를 부여하여 최근 데이터의 민감한 변동을 탐지할 수 있기 때문이다. 다만 민감성에 의하여 임계값을 초과하기 쉽기 때문에 설계할 때 파라미터(parameter)를 잘 설정하여야 한다. zi로 표시되는 시점 i(i=1, 2, ⋯, I)에서의 EWMA는 모든 이전 데이터의 가중 평균이며, 식 (8)과 같이 나타낸다.

| (8) |

여기서 xi는 시점 t에서 기계 상태의 센서 데이터, zi-1는 i - 1 시점에서의 EWMA이다. λ는 0과 1사이의 값을 갖는 평활 상수(smoothing parameter)이다. zi는 zi-1가 zi-2로 변경하면 식 (9)와 같다.

| (9) |

zi-k에 k - 1,2,..i를 계속 대입하면 식 (10)과 같다.

| (10) |

i 시점에서 관리 상한 (Upper Control Limit; UCL)과 관리 하한(Lower Control Limit; LCL)은 각각 식 (11)과 (12)와 같다.

| (11) |

| (12) |

여기서 μ는 평균, σ는 표준편차를 나타낸다. k는 희망하는 관리 상태에서의 평균 실행 길이(Average Run Length; ARL)를 결정하며, λ는 탐지하고자 하는 공정 변화의 크기를 결정한다. k는 보통 2에서 4 사이의 값을 사용하며 주로 3을 사용한다. λ는 0 < λ ≤ 1에서 설정할 수 있으며 일반적으로 0.05 ≤ λ ≤ 0.25 범위에서 많이 선택된다. λ가 너무 커질 경우 관리 효율성 문제가 있을 수 있으며 미세한 변화를 탐지할 때는 0.05보다 작은 λ값을 사용하기도 한다. λ=1인 경우는 Shewhart 관리도와 동일해진다. k와 λ의 값은 정해진 것은 없으며, 주어진 감지 대상과 공정 모니터링 역량을 토대로 두 값의 조정을 통하여 적합한 값을 찾아가는 것이 합리적이다.

위 모델은 설비를 감지하는 센서 또는 설비의 현재 시점 상태를 정량적으로 나타낼 수 있는 설비 상태(health indicator; HI) 지표가 단수 개일 경우 활용이 가능한 단변량(univariate) EWMA이다. 그런데, 설비 상태를 모니터링 하는 센서의 수가 다수일 경우에는 다변량(multivariate) EWMA를 활용하거나 다수의 센서를 하나의 지표로 종합하여 단변량 EWMA를 활용할 수 있다. 다변량 EWMA는 두 개 이상의 센서 값을 동시에 관리하여 설비 상태를 다각도에서 확인할 수 있는 장점이 있다. 그러나, 관리 상한과 하한을 벗어나는 이탈 신호가 변수의 조합으로 발생되는 경우 설비 상태의 이상 감지 어려움이 존재한다.

Type Ⅱ 알람 예측 모델은 현재 가동 중인 공정에서 Type Ⅰ 알람이 발생했을 때 현재 공정의 고장 시점을 예측하기 위한 선형 회귀 모델이다. 이를 위하여 과거 공정 데이터의 Type Ⅰ 알람 시점과 Type Ⅱ 알람 시점이 필요하다. 3.1절에서 기술한 대로, 과거의 Type Ⅱ 알람 시점은 이미 과거 공정 데이터에 저장되어 있다. Type Ⅰ 알람 시점은 3.1.1의 EWMA 관리도를 통해 탐지하였다. 이 두 시점의 관계를 분석함으로써 현재 공정의 Type Ⅱ 알람 예측 모델을 생성한다.

선형 회귀 모델을 선택한 이유는 비교적 간단하며 많은 기계의 RUL 예측 모델 생성에 소요되는 시간을 줄일 수 있기 때문이다. 또한 기존 RUL 예측 연구에서도 효과적으로 활용되었다(Wang et al., 2008; Khelif et al., 2014). 식 (13)은 선형 회귀 형태의 Type Ⅱ 알람 예측 모델을 나타낸다.

| (13) |

여기서 독립 변수 x는 Type Ⅰ 알람 시점, 종속 변수 y는 Type Ⅱ 알람 시점이다. 회귀 계수 α와 β는 최소제곱법(Ordinary Least Squares; OLS)을 사용하여 추정한다. 회귀 모델 결과가 적합할 경우 현재 가동 중인 공정에서 Type Ⅱ 알람 예측 모델로 활용된다. Type Ⅱ 알람 예측 모델은 각 단계 마다 구성되는 것이 추천된다. 다만, 과도한 모델링을 요구할 수 있으므로 엔지니어가 주요 또는 병목 단계 공정을 대상으로 선택적인 모델링도 가능하다.

현재 가동 중인 공정에서 EWMA 관리도를 활용하여 Type Ⅰ 알람 시점을 찾는다. 식 (10)과 (11), (12)는 현재 공정 데이터를 기반으로 계산된다. 과거 공정과 현재 공정은 동일한 단계에 속한 기계이기 때문에, 스텝 1.1에서 구한 상한 및 하한 한계가 동일하게 사용될 수도 있다. Type Ⅰ 알람 시점은 EWMA 관리도를 통해 상한 및 하한 임계값을 벗어나는 첫 번째 시점으로 결정한다. 이 Type I 알람 시점을 3.1.2절의 예측 모델에 대입함으로써, 현재 공정의 고장 예측 시점인 Type Ⅱ 알람 시점을 도출한다. RUL은 Type II 알람 시점에서 Type I 알람 시점을 뺀 값으로 계산된다.

3.2 단계 수준(stage-level) RUL 예측

스텝 2인 단계 수준 RUL 예측은 3.1.3절의 현재 가동 공정의 Type Ⅱ 알람 시점 예측 데이터를 사용한다. 스텝 1은 각 단계에 속한 개별 기계의 RUL 예측이라면, 스텝 2는 각 단계의 RUL을 예측하는 차이가 있다. 스텝 2에서 각 단계의 고장 시간을 확률 분포로 RUL을 추정한다. 이후, 스텝 3에서 이를 이용하여 최적 교체 시간을 찾는다.

각 단계의 고장 시간 예측을 위해 Weibull 분포를 활용한다. Weibull 분포는 기계의 고장 데이터 분석에 널리 쓰이는 분포로서, 고장률 함수 분포에 따라 고장 확률 밀도 함수를 표현한다. 스텝 2에서 Weibull 분포 활용을 위해 다음을 가정한다. 먼저 각 단계에 속한 개별 기계의 고장 예측 시간이 Weibull 분포를 따른다고 가정한다. 이는 각 단계에 속한 개별 기계들이 동일하고 상호 독립적이라는 가정에서 비롯된다. 또한 개별 기계의 성능 상태 데이터가 중도절단 없이 기록된 완전 자료(complete data)를 가짐으로써, 최대 우도 추정(Maximum Likelihood Estimation; MLE)에 의해 형상모수(shape parameter)와 척도모수(scale parameter)를 추정할 수 있다고 가정한다.

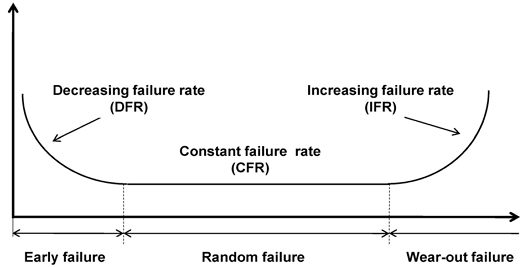

<Figure 5>와 같이, Weibull 분포는 고장률 함수 분포에 따라 DFR(Decreasing Failure Rate), CFR(Constant Failure Rate), IFR(Increasing Failure Rate)로 나뉜다. 그리고 Weibull 분포의 모수(parameter)를 통해 그 형태를 알 수 있다. β는 형상모수로서, 분포의 모양을 결정한다. α는 척도모수로서, 가로축의 척도를 나타낸다. β < 1이면 DFR, β = 1이면 CFR, β > 1이면 IFR 형태로 나타난다.

두 개의 모수를 쓰는 경우 고장 확률 밀도 함수 f(t), 고장 확률 분포 함수 F(t), 신뢰도 함수 R(t)는 각각 식 (14), 식 (15), 식 (16)과 같이 나타낸다.

| (14) |

| (15) |

| (16) |

공정의 기대 수명(expected lifetime) E(t)는 확률 변수가 취하는 평균값으로 기댓값 공식으로 구할 수 있으며, 식 (17)과 같이 구해진다.

| (17) |

E(t)는 시스템을 수리해가면서 사용하는 경우 MTBF(Mean Time Between Failure)라고 하며 수리할 수 없는 경우에는 MTTF(Mean Time To Failure)라고 한다. 제안 방법은 가동 중에 수리하지 않고 특정 시간 후 교체를 한다고 가정하였으므로, 식 (18)과 같이 MTTF를 구할 수 있다. 여기서 Γ는 감마함수로서 이다.

| (18) |

그러므로 스텝 2에서는 각 단계에 포함된 개별 기계들의 고장 예측 시간을 이용하여 Weibull 분포 모수 추정을 한다. 추정된 모수인 α, β를 식 (18)에 대입하여 기대 수명을 분석하고 시간에 따른 고장률함수 및 신뢰도함수 분포를 분석한다.

3.3 최적 교체 시간 도출

스텝 3은 경제적 가치를 고려하여 가장 적은 비용으로 각 단계를 교체할 수 있는 시점을 찾는 과정이다. <Figure 6>는 전체 비용 그래프에서 t0*시점에서 예상 비용률을 최소화하는 것을 보여준다. 이 최적화 시점을 찾기 위해 식 (5)를 이용하여 t0*와 C(t0*)를 구한다.

본 제안 방법에서는 2장의 수명 교체 모델에 Weibull 분포를 적용한 것이다. 따라서 식 (4)에 식 (15), 식 (16)를 대입하면 식 (19)을 얻을 수 있다.

| (19) |

식 (19)에서 β > 1인 IFR일 경우, 단위 시간당 기대 비용률 해 C(t0*)는 식 (6)에 식 (15)와 식 (16)를 대입한 것으로서, 식 (20)과 같다. 이때 식 (6)에 대입할 Weibull 분포 고장률 h(t0*)는 식 (21)과 같다.

| (20) |

| (21) |

4. 사례 연구

4.1 데이터 및 가정

본 사례 연구에서는 MMP에서 직접 얻은 기계 상태 데이터가 아닌 많은 RUL 연구에서 검증된 오픈 데이터를 활용했다. 그 이유는 실제 공장의 MMP는 수많은 기계들이 존재하며, 동시에 완전 자료 형태의 센서 데이터를 확보하기가 어렵다. 그리고 제안 방법은 과거 공정 데이터를 필요로 한다. 과거 데이터는 기계 시작부터 고장 날 때 까지(run-to-failure) 모든 상태 데이터의 기록이 요구되는데 현실적으로 많은 시간과 비용이 발생하게 된다. 뿐만 아니라 웨이퍼(wafer) 공정으로 대변되는 MMP 기반 산업은 기술 보호 이슈로 인해 데이터 공개가 제한되고 있다.

따라서 본 연구에서는 CMAPSS 데이터 셋을 사용하였다. 이 데이터 셋은 다양한 RUL 연구에서 가장 널리 사용되는 공개 데이터 중 하나이다. 이 데이터의 장점은 초기 가동부터 고장 발생까지 중도절단 없는 완전 자료 형태로 구축되어 있다. 또한, 다수의 센서로 계측되어 각 작동 주기(cycle)마다 센서 데이터 파악 및 RUL 예측이 가능하다. 이로 인해 엔진 자체의 RUL 뿐만 아니라 다양한 RUL 응용 연구에 많이 활용되고 있다(Lei et al., 2018).

CMAPSS 데이터는 미국 NASA에서 개발하여 제공하는 터보팬 엔진의 센서 데이터이다. 각 데이터 세트는 학습, 테스트, RUL 데이터로 나뉘며 FD001부터 FD004까지 4개 세트로 구성된다. 각 세트에 포함된 데이터는 터보팬 엔진의 주요 부품인 팬(fan), 저압 압축기(Low Pressure Compressor; LPC), 고압 압축기(How Pressure Compressor; HPC), 저압 터빈(Low Pressure Turbine; LPT), 고압터빈(High Pressure Turbine; HPT)을 대상으로 센서값을 기록하였다. <Table 1>은 각 엔진을 계측한 21개의 센서 속성을 나타낸다. <Table 2>는 사례 연구를 위하여 CMAPSS 데이터를 재구성한 것을 나타낸다. CMAPSS의 ‘Train FD001’ 데이터 세트를 과거 공정 데이터, ‘Train FD003’ 데이터 세트를 현재 공정 데이터로 재구성하였다. Aydemir and Acar(2020)에서도 기계의 이상 감지와 RUL 예측의 사례 연구로 FD001과 FD003을 비교 분석하였다. FD001과 FD003은 각 100개의 엔진과 21개의 센서 데이터 세트로 구성되어서 비교 연구가 용이하기에 본 연구에서도 같은 데이터 세트를 이용하였다. 여기서, 각 센서 속성을 각 단계로 가정한다. 즉, 21개 센서 속성이 21개 단계로 설정되는 것이다. 100개의 터보팬 엔진은 100개의 기계라고 가정한다.

21개 단계 중 일정한 값을 가지는 단계 1, 5, 10, 16, 18, 19(T2, P2, epr, farB, Nf_dmd, PCNfR_dmd)를 제외하고 센서 간의 상관 분석을 실시하여 단계 6(P15)도 제외하였다. 이후 남은 14개의 단계 중 시간에 따른 점진적 성능 열화를 잘 대변한다고 판단되는 단계 4, 7, 8, 12, 15(T50, P30, Nf, phi, BPR)를 선택하였다 (<Table 2>의 ‘Use’ 항목). 5개 단계만을 선택한 이유는 MMP의 순차적 공정 순서를 효과적으로 비교 분석하고 결과를 나타내기 위해 너무 적은 단계(3개 이하) 경우와 단계의 수가 많아 복잡해지는 경우를 배제하기 위함이다.

한편, 각 단계에 배치된 100대 기계 중 10대를 선별하였으며, 한 단계에 배치된 기계는 다른 단계에 배치되지 않도록 하였다. 이때, 시간이 지남에 따라 열화가 지속되는지 성능 상태 분포를 확인 후 배치하였다. <Figure 7>은 최종 배치된 MMP이며, 5개의 단계와 각 단계별 10대의 기계를 갖고 있다.

4.2 기계 수준 RUL 에측

<Figure 7>의 모든 기계, 즉 50대 개별 기계를 대상으로 Type Ⅰ 알람 시점을 찾는다. 3.1절에 설명한대로, 과거 데이터에는 고장 시점인 Type Ⅱ 알람 시점이 포함되어 있다. 본 사례 연구에서는 단변량 EWMA를 적용하였다. 이는 개별 기계는 하나의 센서 값을 가지며 이 센서 값이 설비의 상태를 대변하는 지표로 가정하였기 때문이다. EWMA 관리도를 활용하여 UCL과 LCL을 처음으로 벗어나는 Type Ⅰ 알람 시점을 찾는다. <Figure 8(a)>는 FD001에 포함된 기계 중 하나의 상태 데이터 분포이며 <Figure 8(b)>는 이 데이터를 EWMA 관리도로 변환한 것을 보여준다. <Figure 8(a)>의 x 값은 식 (10)를 통해 변환되고 UCL과 LCL은 식 (11), (12)에 대입하여 도출하였다. 파라미터는 λ=0.2와 k=2.5를 적용하였다. 이는 Type Ⅰ 알람이 기계 가동 초기에 민감하게 감지될 수 있는 것을 고려하여 선택한 값들이다.

<Figure 8(b)>에서 Type Ⅰ 알람 시점은 처음으로 LCL을 벗어난 사이클 170이며 Type Ⅱ 알람 시점은 고장 시점인 사이클 180이다. 이와 같은 방법으로 50대 기계의 Type Ⅰ 및 Type Ⅱ 알람 시점들을 찾았다. 이 두 시점을 기반으로 예측 모델을 구성한다. 예측 모델은 선형 회귀 모델을 활용하였으며, <Table 3>은 OLS 회귀 계수 추정치를 나타낸다.

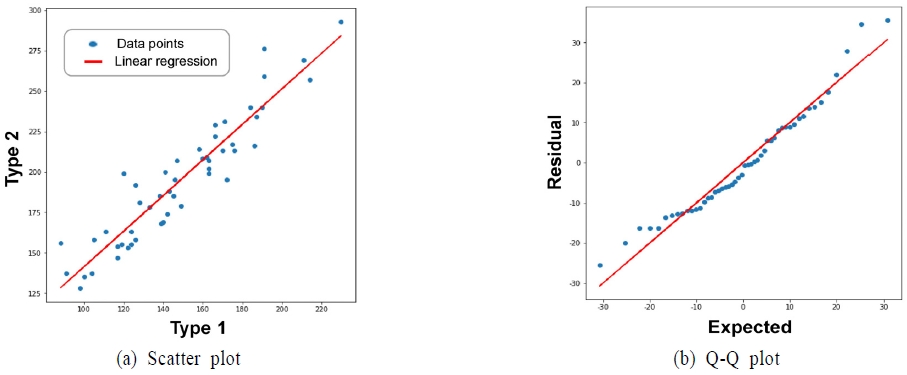

<Figure 9(a)>은 50대 기계의 Type Ⅰ 알람 시점과 Type Ⅱ 알람 시점의 산점도로 나타내며, <Figure 9(b)>는 Q–Q (Quantile-Quantile)도를 나타낸다. 선형 형태의 산점도 분포를 보이며, Q-Q도에서 잔차가 대각선 근처에 분포하므로 잔차의 정규성이 나타남을 알 수 있다. Durbin-Watson 통계량은 1.527로 2에 가까워 자기상관이 작다고 판단할 수 있었다. 회귀 모델 적합도는 R2=0.878, 유의 확률은 0.000으로 회귀식이 유의하게 나타났다.

상기 과정을 통하여 과거 데이터를 기반으로 하는 예측 모델을 생성하였다. 현재 가동 중인 공정에서 EWMA 관리도를 적용하여 Type Ⅰ 알람이 발생했을 때 예측 모델에 대입하여 각 기계의 Type Ⅱ 알람 시점을 예측한다. <Table 4>는 예측된 현재 공정의 Type Ⅰ(A1), Type Ⅱ (A2) 알람 시점 및 두 시점의 차인 RUL (R)을 나타낸다.

4.3 단계 수준 RUL 예측

<Table 4>와 같은 개별 기계의 Type Ⅱ 알람 시점을 바탕으로, 각 단계의 RUL을 예측한다. Weibull 확률 분포를 통해 각 단계의 형상모수와 척도모수를 MLE로 추정한다. MMP는 공정 중에 기계를 수리하지 않는다고 가정하였으므로, MTTF를 통해 공정의 기대 수명을 구한다. <Table 5>는 각 단계의 형상모수(shape parameter), 척도모수(scale parameter) 및 MTTF를 나타낸다.

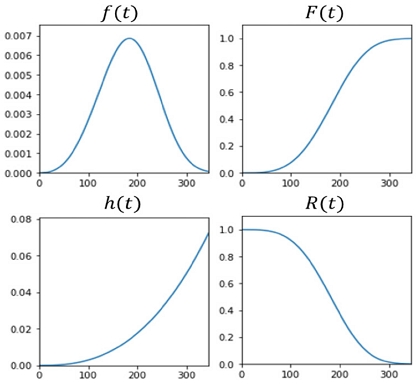

모든 단계에서 형상모수가 1보다 크므로, 고장률 형태는 IFR로 나타났다. 이는 단계에 속한 모든 기계가 고장이 나서 멈추기 전에 예방 보전으로 교체하는 전략이 유리하다는 것을 내포한다. 참고로 형상모수가 1에 근사하면 개량 보전이 추천된다. 또한 IFR 형태임으로 식 (7)을 적용할 수 있다. <Figure 10>은 단계 1에 대한 f(t), F(t), h(t), R(t) 분포를 나타낸다. 이와 같은 방법으로 다른 단계들도 Weibull 확률 분포를 활용하여 분석하였다.

4.4 최적 교체 시간 도출

스텝 2에서 추정한 각 단계의 Weibull 분포 모수를 이용하여 Cp와 Cf를 감안한 최적 교체 시점 t0*를 찾는다. 가정에 따라 각 단계의 포함된 기계들은 성능 열화가 지속된다. 그러므로 t0* 에서 각 단계에 포함된 전체 기계를 교체하는 것이 경제적으로 가장 유리하다. Cp와 Cf값에 따라 t0*가 달라지기 때문에 Cf/Cp 비율에 따른 민감도 분석을 통해 가장 성능이 약한 단계부터 교체를 실시하게 된다. <Table 6>은 Cf/Cp 비율값을 2부터 30까지 고려한 민감도 분석 결과이다.

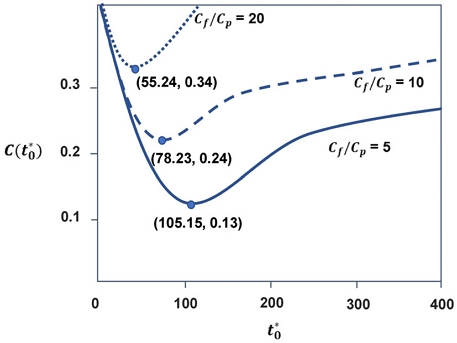

Cf/Cp = 5일 때, 단계 1의 사이클 105에서 가장 빠른 교체가 요구되며, 이는 단계 1이 성능이 가장 약한 단계임을 의미한다. 성능이 약한 단계 순으로 교체가 이루어지므로, Cf/Cp = 5일 때 공정 단계 1 → 5 → 4 → 3 → 2 순으로 교체가 필요하다. 한편 Cf/Cp = 10일 때, 가장 성능이 약한 단계는 단계 5의 사이클 78로 나타났다. 교체 순서는 5 → 1 → 4 → 2 → 3로 이루어진다. 이와 같이 Cp와 Cf에 따라 최적 교체 시점 및 교체 순서가 달라지므로, 민감도 분석이 동반될 필요가 있다.

<Figure 11>은 Cf/Cp = 5, 10, 20일 경우의 가장 성능이 약한 단계의 t0*와 C(t0*)를 보여준다. Cf/Cp 비율이 커질수록 t0*가 감소하고 C(t0*)는 증가하는 경향을 갖는다. 모든 단계에서 동일한 결과가 나타났다. 이는 Cf가 커질수록 자주 교체를 실시해야함을 의미한다. 또한 기대 비용이 증가하게 되어 경제적 손실이 커진다는 것을 의미한다.

4.5 기존 방법과의 비교 분석

본 연구의 제안 방법과 기존의 방법을 비교 분석한다. 기존 방법은 MMP 구조를 고려하지 않고 50개의 기계를 하나의 단계로 포함하여 분석한 경우이다. 즉, 각 단계 마다 t0*를 예측하는 것이 아니라 단일 t0*를 예측하는 것이다. 기존 방법은 단일 t0*를 기준으로 MMP 전체 기계들이 교체 되지만, 제안 방법은 성능이 가장 약한 단계를 찾아서 선제적 교체를 실시하는 차이점이 있다. 단일 t0*는 <Table 4>의 50개 Type Ⅱ 알람 시점으로부터 Weibull 분포로 추정하여 도출한다. 이때, 형상모수 2.621, 척도모수 237.936을 얻는다. 기존 방법은 이 두 모수를 활용하여 Cf/Cp 비율 분석을 통해 t0*과 C(t0*)를 도출한다.

<Table 7>은 제안 방법 (A) 및 기존 방법 (B)의 최적 교체 시점 및 고장률 h(t0*)를 비교한 것이다. 제안 방법은 가장 성능이 약한 단계가 기준이 되므로 Cf/Cp 비율이 2부터 7까지는 단계 1의 t0*이며 비율이 8부터 30까지는 단계 5의 t0*가 활용된다.

제안 방법은 모든 Cf/Cp 비율에서 t0*가 빠르게 나타났으며 h(t0*)도 낮게 분석되었다. 기존 방법과 대비하여, 제안 방법은 가장 성능이 약한 단계에서 먼저 고장이 발생하거나 성능이 떨어져 병목 현상이 나타나는 것을 사전에 막을 수 있다는 장점이 있다. 그러나, 각 단계 마다 유지관리를 해야하므로 유지관리 비효율이 발생할 수 있다는 단점을 의미하기도 한다. 이러한 단점에도 불구하고, MMP를 대상으로 예상치 못하게 가장 성능이 약한 단계가 먼저 멈춰서 전체 공정이 유휴 상태가 되는 리스크 관리 측면에서는 제안 방법이 효과적일 수 있다. 예를 들어, 자동차 부품 제조 공정은 제조 로봇이 포함된 정밀 공정이 많다. 어느 한 단계에서 의도하지 않은 고장이 발생하면, 부품 신뢰성 저하로 인한 품질 문제 또는 추가 정밀 검사로 인한 생산 시간 문제가 발생할 수 있다. 따라서 MMP에서 가장 성능이 약한 단계를 기준으로 교체 전략을 수립하는 것은 예방 보전에서 중요한 전략적 접근법이라 볼 수 있다.

5. 결 론

본 논문에서는 MMP를 대상으로 단계별 RUL을 예측하고 최소 유지 비용을 위한 특정 단계의 교체 시간을 결정하는 방법을 제안하였다. 이를 위하여, EWMA를 이용하여 개별 기계의 RUL을 예측하고, Weibull 분포 추정을 이용하여 단계별 RUL을 예측하며, 수명 교체 모델을 이용하여 최소 비용의 교체시간을 결정하는 3가지 단계별 접근 방법을 개발하였다. 기존 연구들은 단일 기계 또는 단일 공정의 RUL 예측 및 교체 시간을 대상으로 한 반면, 제안 방법은 MMP의 각 단계를 대상으로 하였다. 제안 방법을 통하여 MMP 중에서 가장 열화 성능이 약한 단계를 찾아내고 최적의 교체 시간을 추정함으로써 전체 공정의 유휴 상태가 되는 불확실성을 줄일 수 있다. 사례 연구를 통하여 제안 방법의 적용 가능성과 유효성을 검증하였다. 또한, 기존 방법과의 정량적 비교를 통하여 기존 방법 대비 고장률을 낮게 관리할 수 있는 효과성을 검증하였다.

본 논문의 한계는 다음과 같다. 첫째, 사례 연구에서 CMAPSS라는 유효성이 검증된 데이터 세트를 활용하였지만 실제 MMP의 환경과 특성을 고려하기에는 한계가 있다. 둘째, 성능 상태 이상을 감지하기 위하여 활용된 EWMA 관리도는 센서 값에 민감하게 반응할 수 있어 Type Ⅰ 알람이 기계 가동 초기에 의도치 않게 감지될 수 있다. 셋째, 개발 모델은 Type Ⅰ 알람 시점과 Type Ⅱ 알람 시점 관계를 선형 관계로 분석하였기 때문에 실제 현장에서 발생할 수 있는 두 시점의 비선형 관계는 반영하기에 한계가 있다.

추후 연구에서는 과거 대용량 시계열 데이터를 바탕으로 현재 공정의 고장 예측 정확성을 향상시키기 위한 머신러닝, 딥러닝 기반의 방법을 개발할 예정이다. 또한 특정 단계에서 성능 감소가 일어나 전체 공정의 병목 현상이 발생할 경우, 다른 단계의 정상 가동 기계들을 조절하여 생산성을 최적으로 유지하는 적응적이면서 자율적인 작업 할당 방법을 연구할 계획이다.

Acknowledgments

이 논문은 2022년 중소벤처기업부 스마트 제조혁신 기술개발사업의 지원을 받아 수행되었음(과제명: 연속공정 특성 산업의 설비/공장/기업간 공유 데이터 표준화, 과제번호: RS-2022-00140694).

References

-

Alaswad, S. and Xiang, Y. (2017), A review on condition-based maintenance optimization models for stochastically deteriorating system, Reliability Engineering and System Safety, 157, 54-63.

[https://doi.org/10.1016/j.ress.2016.08.009]

-

Aydemir, G. and Acar, B. (2020), Anomaly monitoring improves remaining useful life estimation of industrial machinery, Journal of Manufacturing Systems, 56, 463-469.

[https://doi.org/10.1016/j.jmsy.2020.06.014]

-

Barlow, R. and Hunter, L. (1960), Optimum preventive maintenance policies, Operations Research, 8(1), 90-100.

[https://doi.org/10.1287/opre.8.1.90]

-

Biggio, L. and Kastanis, I. (2020), Prognostics and health management of industrial assets: Current progress and road ahead, Frontiers in Artificial Intelligence, 3, 578613.

[https://doi.org/10.3389/frai.2020.578613]

-

Carvalho, T. P., Soares, F. A., Vita, R., Francisco, R. P., Basto, J. P., and Alcala, S. G. (2019), A systematic literature review of machine learning methods applied to predictive maintenance, Computers & Industrial Engineering, 137, 106024.

[https://doi.org/10.1016/j.cie.2019.106024]

-

Choueiri, A. C., Sato, D. M. V., Scalabrin, E. E., and Santos, E. A. P. (2020), An extended model for remaining time prediction in manufacturing systems using process mining, Journal of Manufacturing Systems, 56, 188-201.

[https://doi.org/10.1016/j.jmsy.2020.06.003]

-

Dong, W., Liu, S., Cao, Y., and Bae, S. J. (2020), Time-based replacement policies for a fault tolerant system subject to degradation and two types of shocks, Quality and Reliability Engineering International, 36(7), 2338-2350.

[https://doi.org/10.1002/qre.2700]

-

Guo, L., Li, N., Jia, F., Lei, Y., and Lin, J. (2017), A recurrent neural network based health indicator for remaining useful life prediction of bearings, Neurocomputing, 240, 98-109.

[https://doi.org/10.1016/j.neucom.2017.02.045]

-

Hu, Y., Li, H., Shi, P., Chai, Z., Wang, K., Xie, X., and Chen, Z. (2018), A prediction method for the real-time remaining useful life of wind turbine bearings based on the Wiener process, Renewable Energy, 127, 452-460.

[https://doi.org/10.1016/j.renene.2018.04.033]

-

Jin, L. and Yamamoto, W. (2017), Adaptive age replacement using on-line monitoring, Procedia Engineering, 174, 117-125.

[https://doi.org/10.1016/j.proeng.2017.01.177]

-

Khelif, R., Chebel-M, B., Malinowski, S., Laajili, E., Fnaiech, F., and Zerhouni, N. (2017), Direct Remaining Useful Life Estimation Based on Support Vector Regression, IEEE Transactions on Industrial Electronics, 64(3), 2276-2285.

[https://doi.org/10.1109/TIE.2016.2623260]

-

Khelif, R., Malinowski, S., Morello, B., and Zerhouni, N. (2014), RUL prediction based on a new similarity-instance based approach, IEEE 23rd International Symposium on Industrial Electronics, 2463-2468.

[https://doi.org/10.1109/ISIE.2014.6865006]

-

Kong, X., Yang, J., and Li, L. (2021), Remaining useful life prediction for degrading systems with random shocks considering measurement uncertainty, Journal of Manufacturing Systems, 61, 782-798.

[https://doi.org/10.1016/j.jmsy.2021.05.019]

-

Lee, C. E. (2013), Development of stochastic expected cost model for preventive optimal maintenance of armor units of rubble mound breakwaters, Journal of the Korean Society of Coastal and Ocean Engineers, 25(5), 276-284.

[https://doi.org/10.9765/KSCOE.2013.25.5.276]

-

Lei, Y., Li, N., Gontaz, S., Lin, J., Radkowski, S., and Dybala, J. (2016), A model-based method for remaining useful life prediction of machinery, IEEE Transactions on Reliability, 65(3), 1314-1326.

[https://doi.org/10.1109/TR.2016.2570568]

-

Lei, Y., Li, N., Guo, L., Li N., Yan, T., and Lin, J. (2018), Machinery health prognostics: A systematic review from data acquisition to RUL prediction, Mechanical Systems and Signal Processing, 104, 799-834.

[https://doi.org/10.1016/j.ymssp.2017.11.016]

-

Mosallam, A., Medjaher, K., and Zerhouni, N. (2016), Data-driven prognostic method based on Bayesian approaches for direct remaining useful life prediction, Journal of Intelligent Manufacturing, 24, 1037-1048.

[https://doi.org/10.1007/s10845-014-0933-4]

- Park, J., Lee, J. H., and Ahn, S. Y. (2018), Optimal replacement policy with Weibull distributions under progressive censoring, The Korean Reliability Society, 5, 103.

-

Peng, Y., Wang, Y., and Zi, Y. (2019), Switching state-space degradation model with recursive filter/smoother for prognostics of remaining useful life, IEEE Transactions on Industrial Informatics, 15(2), 822-832.

[https://doi.org/10.1109/TII.2018.2810284]

-

Ren, L., Sun, Y., Cui, J., and Zhang, L. (2018), Bearing remaining useful life prediction based on deep autoencoder and deep neural networks, Journal of Manufacturing Systems, 48, 71-77.

[https://doi.org/10.1016/j.jmsy.2018.04.008]

- Ross, S. M. (1980), Introduction to probability models, Academic, Press, N.Y.

-

Sun, H., Cao, D., Zhao, Z., and Kang, X. (2018), A hybrid approach to cutting tool remaining useful life prediction based on the Wiener process, IEEE Transactions on Reliability, 67(3), 1294-1303.

[https://doi.org/10.1109/TR.2018.2831256]

-

Wang, J., Wang, P., and Gao, R. (2015), Enhanced particle filter for tool wear prediction, Journal of Manufacturing Systems, 36, 35-45.

[https://doi.org/10.1016/j.jmsy.2015.03.005]

-

Wang, P., Long, Z., and Wang, G. (2020), A hybrid prognostics approach for estimating remaining useful life of wind turbine bearings, Energy Reports, 6, 173-183.

[https://doi.org/10.1016/j.egyr.2020.11.265]

-

Wang, T., Yu, J., Siegel, D., and Lee, J. (2008), Similarity-Based Prognostics Approach for Remaining Useful Life Estimation of Engineered Systems, 2008 International Conference on Prognostics and Health Management.

[https://doi.org/10.1109/PHM.2008.4711421]

-

Wu, J. Y., Wu, M., Chen, Z., Li, X., and Yan, R. (2021), A joint classification-regression method for multi-stage remaining useful life prediction, Journal of Manufacturing Systems, 58, 109-119.

[https://doi.org/10.1016/j.jmsy.2020.11.016]

-

Xue, Z., Zhang, Y., Cheng, C., and Ma, G. (2020), Remaining useful life prediction of lithium-ion batteries with adaptive unscented kalman filter and optimized support vector regression, Neurocomputing, 376, 95-102.

[https://doi.org/10.1016/j.neucom.2019.09.074]

-

Zhao, X., A-Kalifa, K. N., Hamouda, A. M., and Nakagawa, T. (2017), Age replacement models: A summary with new perspectives and methods, Reliability Engineering and System Safety, 161, 95-105.

[https://doi.org/10.1016/j.ress.2017.01.011]

주영석 : 한밭대학교 산업경영공학과에서 2017년 학사, 한양대학교 기술경영전문대학원에서 2019년 석사학위를 취득하고 한양대학교 기술경영전문대학원 박사과정에 재학 중이다. 연구 분야는 공정최적화, 스마트팩토리이다.

이동희 : POSTECH 산업경영공학과에서 학사와 박사학위를 각각 2006년과 2011년에 취득하였다. 삼성전자 반도체 System LSI 사업부 (現 파운드리 사업부) 품질팀에서 책임연구원으로 재직하였으며, 한양대학교 산업융합학부에서 재직한 뒤, 2021년부터 성균관대학교 시스템경영공학과에서 재직 중이다. 연구 분야는 품질공학, 실험계획법, 빅데이터 애널리틱스이다.

신승준 : 고려대학교 기계공학과에서 2002년 학사, POSTECH 산업경영공학과에서 2005년 석사, 2010년 박사학위를 취득하였다. 삼성전자, 삼성SDS, 미국 표준기술연구소(NIST) 및 부경대학교를 역임하고, 2018년부터 한양대학교 산업융합학부 부교수로 재직하고 있다. 연구 분야는 사이버-물리 생산 시스템, 제조 인공지능, 산업표준 및 친환경 제조이다.