컬럼형 진동 시험용 지그의 고유 진동수 최대화를 위한 최적설계에 관한 연구

© 2024 KIIE

Abstract

Vibration test jigs play an important role in securing the object to the test device for performing vibration tests. In general, rib-type jigs, while reliable, can be costly and time-consuming due to their complex structures tailored to different test object shapes. This study proposes an efficient design method for column-type vibration test jigs, aimed at enhancing production efficiency and vibration performance. The column jig based on optimal design improves rigidity and natural frequency by analyzing various column cross-sectional shapes and optimizing each column stage. Additionally, the vibration performance of the column jig has been further improved through optimization of the reinforcement structure. Increasing the section modulus of the column proved essential for achieving a higher natural frequency, confirming its importance in jig rigidity.

Keywords:

Optimal Design, Column-type, Vibration Test Jig, Natural Frequency1. 서 론

진동 시험은 시험 대상의 동적특성 및 내구성을 평가하는 방법으로, 항공우주, 자동차, 전자나 제조 분야에서 활발히 사용되고 있다(SUGGS et al., 1969; Pickrel, 2002; Kjell et al., 2013). 이러한 진동 시험은 시험 대상이 실제 사용 환경에서 경험할 수 있는 진동을 재현하여, 시험 대상의 동적특성과 내구성을 평가할 수 있다. 특히, 진동 시험을 위한 진동 시험용 지그는 시험 대상을 부착하고 시험 장치와 고정하는 중요한 역할을 한다(Mun et al., 2018; Jang et al., 2020). 일반적으로, 진동 시험용 지그는 시험 대상 대비 높은 진동 성능을 요구한다. 진동 성능을 만족하지 못한 지그는 작은 진동에도 과도한 진동을 유발하여 시험의 신뢰성을 떨어트릴 수 있다.

고유 진동수는 구조물이 가지는 고유의 진동 주파수를 의미하며, 특정 주파수에서 공진 현상이 발생할 수 있다. 진동 시험용 지그의 고유 진동수를 최대화하는 것은 구조물이 외부 진동에 대해 높은 강성을 가지도록 설계하여 공진을 방지하고 시험의 신뢰성을 높이는 데 중요한 역할을 한다. 일반적으로 진동 시험용 지그는 리브형 구조를 설계해 왔다(Lee, 1991). 리브형 지그는 다양한 시험 대상의 형상과 크기에 맞게 설계할 수 있어, 설계 유연성이 높은 장점이 있다. 다만, 이러한 방법은 시험 대상의 형상에 따라 지그의 구조가 복잡해져 생산 시간이 길어지고 재료 비용이 증가하는 단점이 있다. 따라서 리브형 구조 대비 제작 효율성을 높일 수 있는 진동 시험용 지그 설계 방법이 필요하다.

본 연구는 제작 효율성을 높이기 위한 컬럼형 진동 시험용 지그 설계 방법을 제안한다. 컬럼형 구조는 리브형 구조 대비 단순화된 구조로 설계 효율성을 향상시킬 수 있다. 이러한 컬럼형 구조는 설계 및 제작 과정을 단순화하여 반복 제작 시 일관된 품질을 유지하기에 용이하다. 또한, 최적설계 기법을 활용하여 진동 시험용 지그의 고유 진동수를 최대화하고, 다양한 시험 대상의 형상과 크기에 맞게 설계 전략을 조정할 수 있다(Kaveh et al., 2014; Jihong et al., 2006; Chang et al., 2012). 따라서 최적설계 기반 컬럼형 진동 시험용 지그 설계는 객관적인 결과를 기반으로 신뢰성 있고 체계적인 설계 과정을 제안할 수 있다.

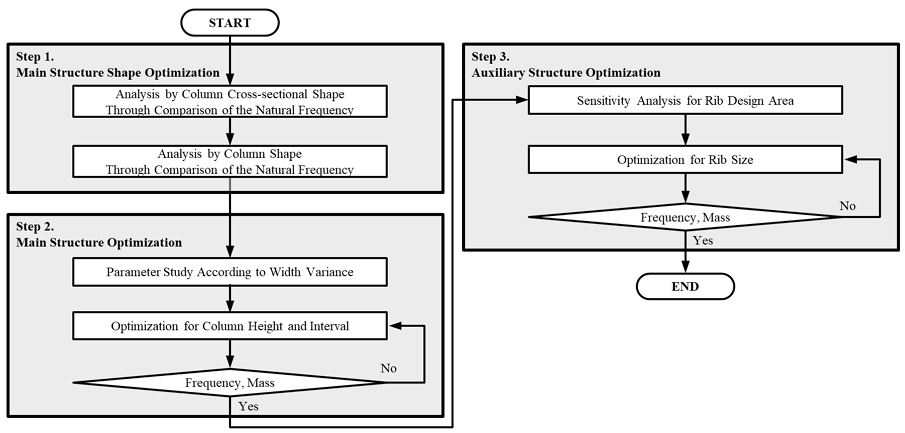

본 연구는 설계 효율성을 향상시키고 진동 성능을 극대화하기 위해 최적설계 기반 컬럼형 진동 시험 지그 설계 방법을 제안한다. 먼저, 제작성을 고려한 진동 시험용 지그를 설계하기 위한 초기 주 구조 모델을 선정했다. 고유 진동수 향상을 위해 초기 주 구조 모델에 대한 형상 최적설계를 수행했다. 그리고 주 구조 형상 최적설계 결과를 기반으로 진동 성능 극대화를 위해 보조 구조 최적설계를 수행했다. 마지막으로 실제 실험 조건 아래 최적설계 기반 컬럼형 진동 시험용 지그의 고유 진동수를 분석하였다.

2. 연구 방법

본 연구는 최적설계 기반 컬럼형 진동 시험용 지그의 고유 진동수 최대화를 단계적으로 수행했다(<Figure 1>). 첫 번째 단계는 기둥의 단면 형상에 따른 고유 진동수를 분석했다. 그리고 초기 주 구조 모델을 선정한 뒤 기둥 형상에 따른 고유 진동수를 분석했다. 두 번째 단계는 초기 주 구조 모델을 이용하여 주 구조에 대한 형상 최적설계를 수행했다. 세 번째 단계는 보조 구조의 설계 가능 영역을 탐색하고 진동 성능 극대화를 위해 보조 구조 최적설계를 수행했다. 마지막으로 헤드 램프 모델을 이용하여 컬럼형 진동 시험용 지그의 진동 성능을 평가했다.

2.1 기둥 형상 분석

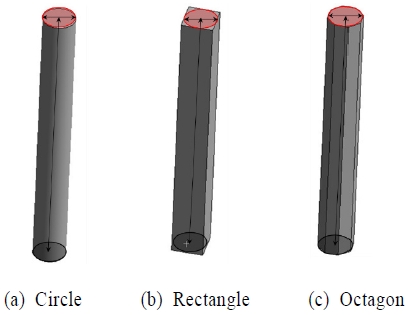

본 연구는 제작성을 고려한 진동 시험용 지그를 설계하기 위해 컬럼형 구조를 기준 모델로 선정했다. 컬럼형 구조는 제작이 용이하여 설계 효율성을 높일 수 있으며, 적절한 단면 형상을 선택함으로써 컬럼형 구조의 진동 성능을 향상시킬 수 있다(He et al., 2007). 이에 단면 형상에 따른 진동 성능을 분석하기 위해 3가지 컬럼형 구조(원형, 사각형, 팔각형)을 선정했다(<Figure 2>). Modal 해석을 수행하기 위해 각 컬럼형 구조의 밑면을 완전 고정 조건으로 부여한 뒤 단면 형상에 따른 고유 진동수를 분석했다.

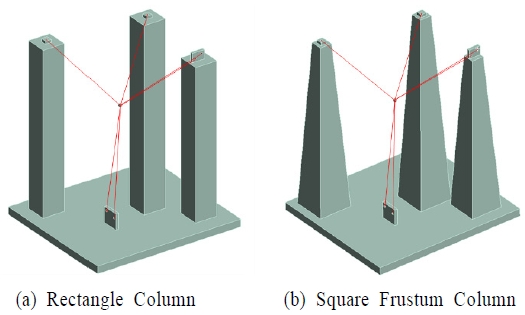

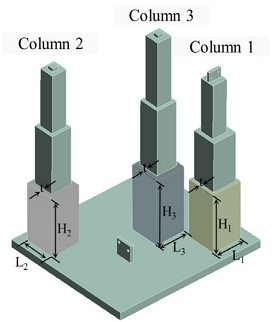

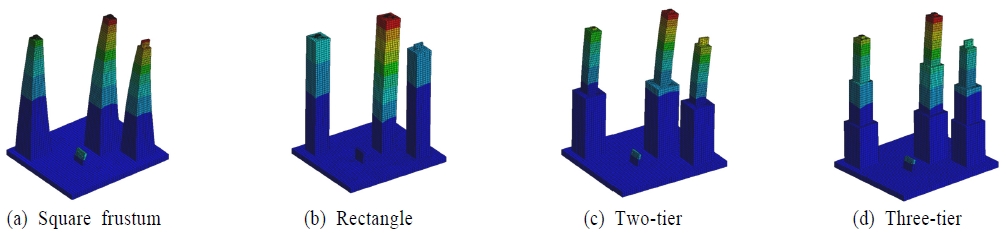

본 연구는 컬럼형 진동 시험용 지그 설계를 위해 기둥 단면 형상에 따른 고유 진동수를 분석했다. 고유 진동수가 가장 높은 기둥 단면 형상을 기반으로 동일한 무게를 갖는 사각형 기둥 지그 모델과 사각뿔대형 기둥 지그 모델(49.63 kg, 50.91 kg)을 생성했다(<Figure 3>). 제작성을 고려하기 위해 2단 및 3단 기둥형 지그 모델을 추가로 생성했다. 실제 실험 조건 아래 기둥 단면 형상에 따른 고유 진동수를 분석했다.

실제 실험 조건 적용을 위해 경계 조건으로 램프가 결속되는 6개의 볼트 구멍을 무게 중심점에 대한 Point Mass로 Rigid Body Element 3(RBE3) 요소를 적용했다(<Figure 3> (Roh et al., 2012)). 그리고 하부 플레이트를 완전 고정 조건으로 부여했다. 각 요소에 알루미늄 재질 중 하나인 알루미늄 다이 캐스팅 합금(Aluminum Die Casting Alloy)의 물성치(Young’s Modulus: 69,650 MPa, Poisson's Ratio: 0.33, Density: 2.75 g/cm2)를 부여했다. 해석의 효율성과 수렴성을 보장하기 위해 요소 크기는 10 mm로 선정했다. 최적설계는 ANSYS 2022 R1 Workbench와 DESKTOP(CPU: Intel Core™ i9-12900K, GPU: GeForce RTX 3080, RAM: 64 GB)을 이용하여 수행했다. 그리고 최적설계는 DESKTOP 기준 평균 8시간을 요구했다.

본 연구는 제작 효율성을 고려하여 사각뿔대형 지그를, 단을 갖는 기둥형 지그로 설계했다. 사각뿔대형 기둥 모델은 사각형 기둥 모델 대비 밑단의 넓은 면적으로 인해 진동에 대한 강성이 높은 장점이 있다. 다만, 사각뿔대형 기둥 모델은 제작 효율성이 떨어지는 단점이 있다. 제작 효율성을 높이기 위해 사각형 기둥 모델에 단을 추가하여 해석을 수행했다.

2.2 최적설계

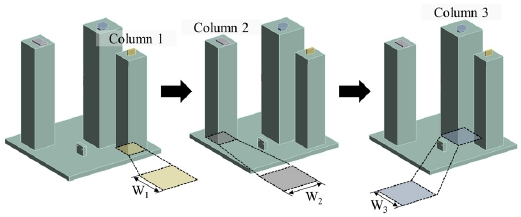

본 단계는 컬럼형 지그의 고유 진동수 최대화를 위해 최적설계를 수행했다. 제작성을 고려하여 자중 작용 지점들을 기준으로 램프에 간섭이 생기지 않는 초기 컬럼형 모델을 선정했다. 초기 모델 생성 이후 설계 변수를 최소화하기 위해 <Figure 4>와 같이 각 컬럼형 구조의 너비에 대한 경향성 분석을 수행했다. <Table 1>과 같이 설계 변수는 총 3가지로, 이 변수들은 각 기둥(1, 2, 3)의 너비를 의미한다. 이 변수들은 제한된 설계 영역과 제작 및 체결 조건을 고려하여 정해진 크기로 생성되며 구조의 고유 진동수 최적화를 위해 조절된다. 설계 변수에 대한 경향성 분석은 각 컬럼형 구조 대한 민감도를 분석하여 민감도가 가장 낮은 구조부터 수행했다.

본 연구는 초기 컬럼형 구조의 단면 계수를 증가시켜 굽힘에 대한 강성을 높이기 위해 컬럼형 구조 별 단의 길이와 높이에 대한 형상 최적설계를 수행했다(<Figure 5>). <Table 2>와 같이 설계 변수는 총 7가지로, 이 변수들은 각 기둥(1, 2, 3)의 길이 및 높이와 모든 기둥이 공통으로 가지는 두께를 의미한다. 이 변수들은 제한된 설계 영역과 제작 및 체결 조건을 고려하여 정해진 크기로 생성되며, 굽힘에 대한 강성을 높이기 위해 조절된다. 주 구조 최적설계를 위한 최적화 방법으로 Mixed-Integer Sequential Quadratic Programming(MISQP)을 사용했다. MISQP는 연속 변수와 이산 변수를 모두 고려하여 최적화 문제를 해결하는 최적화 알고리즘 중 하나로, 제조 공정 최적화, 설계 최적화 등 다양한 분야에서 활용되고 있다(Exler, 2007). 굽힘 강성 향상을 높여 고유 진동수를 향상시키기 위해 목적함수는 고유 진동수 최대화로 선정했다(식 (1)). 진동 시험용 지그의 질량 증가에 따른 고유 진동수를 분석하기 위해 질량 제약조건을 부여했다.

| (1) |

여기서 n은 주 구조의 번호를 의미하며, Hn은 주 구조의 높이, Ln은 주 구조의 길이를 의미하며, t는 단과 단 사이의 두께를 의미하며, mtarget은 컬럼형 진동 시험용 지그의 무게를 의미한다.

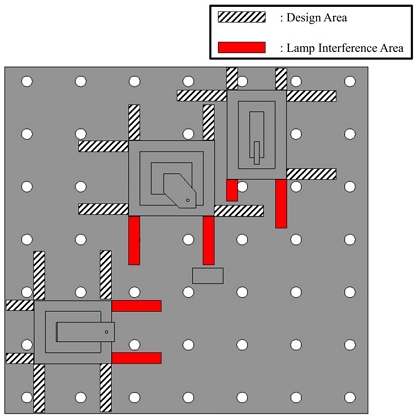

본 단계에서는 주 구조 최적설계 결과를 기반으로 컬럼형 지그의 진동 성능 극대화를 위해 보조 구조(리브) 최적설계를 수행했다. 이를 위해 보조 구조의 설계 가능 영역을 탐색하고 이에 대한 민감도를 분석했다. 민감도가 높은 기둥을 선정한 뒤 각 기둥에 보조 구조를 추가하고 추가된 보조 구조에 대한 고유 진동수를 분석했다. 보조 구조가 생성되는 위치는 체결 조건과 제작성을 고려하여 1단의 모서리별 직각 방향을 선정했다(<Figure 6>). 다만, 램프 방향으로 생성되는 보조 구조의 위치는 설계 영역에서 제외했다. 최대 변형이 발생하는 기둥에 대해 선정된 위치별로 동일한 리브를 생성하고, 각 위치에 대한 민감도를 분석했다. 이때, 가장 민감한 영역을 설계 가능 영역으로 지정했다.

본 연구는 컬럼형 지그의 진동 성능 극대화를 위해 보조 구조의 높이와 길이에 대한 최적설계를 수행했다. 이를 위한 보조 구조의 무게, 높이, 길이는 실제 제작할 수 있는 범위 내에서 정의된다(<Table 3>). 이는 제조 공정에서의 제한 사항을 반영한 것이다. 너무 얇거나 두꺼운 구조물은 제작이 어려울 수 있다. 이러한 요소를 고려하여 보조 구조는 최소 10 mm 길이를 가지며, 주 구조와 보조 구조의 볼트 체결 조건을 고려하여 기존 높이 대비 20 mm 작게 생성되도록 하였다. 길이 및 높이 제약조건 내에서 최대 크기로 생성될 수 있는 보조 구조의 무게는 최대 2 kg이다. 다만, 컬럼형 진동 시험용 지그의 무게가 과도할 경우, 시험 수행에 어려움이 발생할 수 있다. 이를 방지하기 위해 보조 구조물의 질량을 1.5 kg 이하로 제한하는 제약조건을 설정하였다. 보조 구조 최적설계를 위한 최적화 방법으로 Adaptive Single-Objective(ASO) 알고리즘을 활용했다. ASO는 기울기 기반 수학적 최적화 알고리즘으로 목적함수에 따라 유연하게 작동하며 다양한 유용 영역을 효과적으로 탐색하여 빠르게 수렴한다는 장점이 있다(Li et al., 2022). 보조 구조 추가를 통한 컬럼형 지그의 진동 성능 극대화를 위해 목적함수는 고유 진동수 최대화이며, 보조 구조의 최대 질량을 고려한 질량 제약조건을 부여했다(식 (2)).

| (2) |

여기서 n은 보조 구조의 번호를 의미하며, mn는 n번째 보조 구조의 무게를 의미하여, Hn은 n번째 보조 구조 높이를 의미하여, Ln은 n번째 보조 구조의 길이를 의미한다.

2.3 결과 검증

본 연구는 최적설계 기반 컬럼형 진동 시험용 지그 설계 방법의 타당성을 검증하기 위해 컬럼형 지그의 진동 성능을 단계별로 평가했다. 먼저 주 구조 최적설계 기반 컬럼형 지그의 고유 진동수와 무게를 평가하고 각 설계 변수가 지그의 고유 진동수에 미치는 영향을 분석했다. 그리고 보조 구조 최적설계 기반 컬럼형 지그의 고유 진동수와 무게를 평가했다.

차량 헤드 램프의 진동 시험용 지그는 헤드 램프의 형상과 크기에 따라 다양한 형태를 가진다. 본 연구는 컬럼형 지그의 진동 성능 평가를 위해 차량용 헤드 램프인 C2 헤드 램프를 사용하였다. C2 헤드 램프는 길이 529 mm, 높이 622 mm, 너비 338 mm의 크기를 가지며, 무게는 7.6 kg이다.

유한요소해석은 실제 진동 시험 환경을 모사하여 수행된다. 진동 시험 환경을 모사하기 위해 C2 헤드 램프는 컬럼형 지그의 볼트 체결 부위 여섯 곳에 각각 체결된다. 그리고 컬럼형 진동 시험기는 하부 플레이트와 10 mm 간격으로 결합된다. 해석의 효율성을 위해 헤드 램프의 중심점을 Point Mass로 변환하여 부여했다. Point Mas는 6개의 볼트 체결 위치에 RBE3 요소로 연결했다.

3. 연구 결과

최적설계 기반 컬럼형 진동 시험 지그 설계 방법을 제안하고 차량 헤드 램프 모델을 이용하여 지그의 진동 성능을 분석했다. 이를 위해 제작성을 고려한 기둥 형상에 따른 고유 진동수를 분석하고 주 구조물에 대한 최적설계를 수행했다. 그리고 기둥형 지그의 진동 성능 향상을 위해 보조 구조 최적설계를 수행했다.

3.1 기둥 형상 분석 결과

본 연구는 컬럼형 진동 시험용 지그를 설계하기 위해 다양한 기둥 형상에 따른 고유 진동수를 분석했다. 먼저 각 기둥의 밑면을 고정 조건으로 부여한 Modal 해석 조건 아래 컬럼형 구조의 다양한 단면 형상에 따른 강성 및 고유 진동수를 분석했다. 그리고 Point mass를 적용한 환경에서 컬럼형 구조 형상에 따른 고유 진동수를 분석했다. <Table 4>은 컬럼형 구조의 단면 형상에 따른 결과이고 <Table 5>와 <Figure 7>은 컬럼형 구조의 형상에 관한 결과를 나타낸다.

사각형 기반의 컬럼형 구조 모델을 생성한 뒤 질량 중심을 적용한 결과 사각형 기둥 대비 사각뿔대형 기둥 모델에서 더 높은 고유 진동수(246.55 Hz)가 도출되었다. 사각뿔대형 기둥 모델은 사각형 기둥 모델 대비 넓은 밑단의 넓이로 인해 상대적으로 많은 질량이 분포되어 있다. 이는 고유 진동수 향상에 긍정적인 영향을 나타낼 수 있지만, 이는 제작 효율성이 떨어지는 단점이 있다. 이에 비해 사각형 기둥 모델에 단을 추가한 모델은 제작 효율성이 상대적으로 높을 뿐만 아니라 사각형 기둥 대비 높은 고유 진동수를 나타냈다. 또한, 단이 추가됨에 따라 고유 진동수가 향상되었다. 이는 사각뿔대형 기둥의 장점과 유사하게 사각형 기둥에 단이 추가됨에 따라 하단의 단면적이 넓어져 고유 진동수 향상에 긍정적인 영향을 나타냈다. 이에 컬럼형 지그는 사각형 기둥을 다단으로 나누어 설계한다면 고유 진동수 향상을 이뤄낼 수 있음을 의미한다.

3.2 주 구조 최적설계 결과

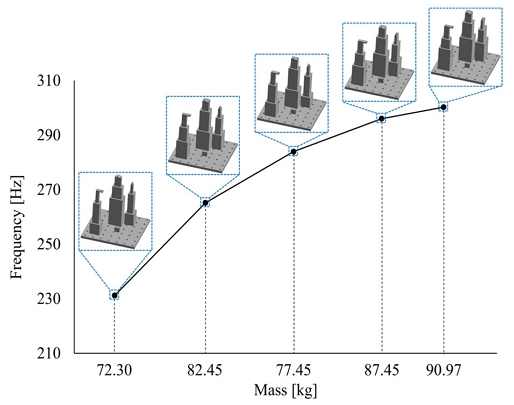

본 연구는 컬럼형 진동 시험용 지그의 고유 진동수 최대화를 위해 다양한 기둥 형상에 따른 고유 진동수를 분석했다. 본 단계에서는 설계 영역을 분석한 뒤 기둥별 단의 길이와 높이에 대한 형상 최적설계를 수행했다. <Figure 8>은 무게별 단의 높이에 따른 주(기둥) 구조 최적설계 결과를 나타낸다.

사각형 기둥의 최적설계 결과 무게 제약조건에 따라 상이한 진동 성능을 나타냈다. 무게 제약조건이 상승할수록 지그의 고유 진동수 또한 상승하는 결과를 도출했다. 가장 낮은 무게 제약조건인 72.4 kg을 적용했을 시, 지그의 무게는 72.30 kg이고 고유 진동수는 231.21 Hz이다. 반면, 가장 높은 무게 제약조건인 92.4 kg을 적용했을 시, 지그의 무게는 90.97 kg이고 고유 진동수는 300.27 Hz이다. 이는 지그 무게가 증가할수록 지그의 진동 성능이 향상되는 것을 의미한다. 다만, 지그의 무게가 증가할수록 고유 진동수의 상승폭 또한 감소한다. 무게 제약조건이 72.4 kg에서 77.4 kg으로 전환될 시, 고유 진동수의 상승폭은 14.6%이다. 반면, 무게 제약조건이 87.4 kg에서 92.4 kg으로 전환될 시, 고유 진동수의 상승폭은 1.4 %로 이전 상승폭보다 감소한 결과를 나타냈다. 이는 적절한 무게 제약조건을 통해 기둥형 지그의 고유 진동수를 효율적으로 개선할 수 있음을 의미한다.

<Figure 8>과 같이 각 컬럼형 구조의 형상은 직사각형으로 도출되었다. 이는 직사각형 기둥이 정사각형 기둥 대비 적용된 경계 조건에 대한 높은 단면 계수를 가지고 있어 굽힘에 대한 강성이 높기 때문이다. 이에 단면 계수는 기둥 성능 최적화, 특히 굽힘 응력 저항에 있어 중요한 구조적 고려 사항임을 의미한다(He et al., 2007).

추가적으로 도출된 결과 중 모든 2단의 높이는 간섭이 생기지 않는 높이를 기준으로 최대의 높이를 나타냈다. 다만, 1단의 높이는 각 단의 너비 길이에 따라 서로 상이한 높이를 보였다. 이는 3단 기둥의 진동 특성을 보강하고 효과적인 강성을 유지하기 위해 2단의 최대 높이가 매우 중요한 설계 변수임을 의미한다. 이는 컬럼형 지그를 설계할 시, 각 단의 높이가 지그의 강성을 결정하는 것에 매우 중요한 설계 변수임을 의미한다.

3.3 보조 구조 최적설계 결과

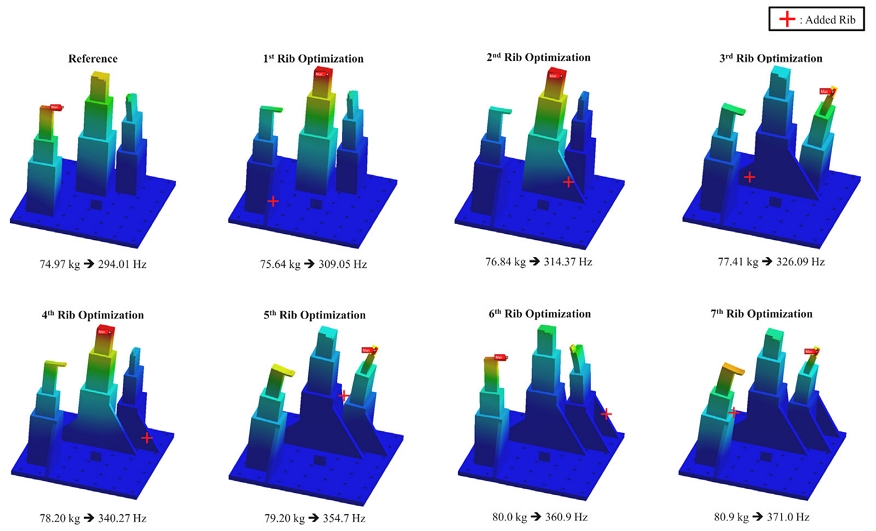

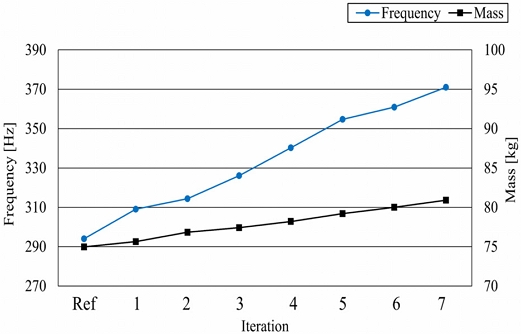

본 연구는 진동 성능 극대화를 위해 리브 구조에 대한 최적설계를 수행했다. 본 단계의 최적설계는 리브 설계 가능 영역을 탐색하고 이에 대한 민감도를 분석한 후 리브의 높이와 길이에 대한 최적설계를 수행했다. <Figure 9>는 보조 구조 최적설계의 결과를 나타내고 <Figure 10>은 단계별 경향성을 나타낸다.

컬럼형 지그의 최적설계 결과, 지그의 무게는 73.3 kg으로 기존 모델 대비 7.33% 증가였지만, 고유 진동수는 371.0 Hz로 20.75% 상승했다. 이는 주 구조 단 높이에 대한 최적설계 이후 보조 구조 보강은 컬럼형 진동 시험용 지그의 고유 진동수를 효과적으로 향상시킬 수 있음을 의미한다.

리브 보강 영역은 간섭이 발생할 수 있는 헤드 램프 방향을 제외하고 최대 변형 발생 방향으로 생성되었다. 이는 모든 설계 영역에 대한 민감도 분석이 불필요하며 이전 단계의 모드 형상에 따라 하나의 면에 대한 최대 변형 발생 방향으로의 민감도 분석만으로도 충분하다는 것을 의미한다.

전반적인 리브들의 높이는 최대값으로 수렴하였지만, 세 번째 리브 최적설계 경우 1단의 절반 정도의 높이로도 충분한 효과를 나타냈다. 또한, 각 영역에서 생성된 리브의 길이는 위치에 따라 상이하였다. 이는 지그의 고유 진동수 향상에 영역별로 생성된 리브의 경향성이 다르다는 것을 의미한다. 이러한 결과는 컬럼형 진동 시험용 지그의 진동 성능 향상을 위해 최적설계가 필수적임을 강조한다.

4. 결 론

본 연구는 컬럼형 진동 시험용 지그의 고유 진동수 최대화를 위해 최적설계를 수행했다. 이를 위해 컬럼형 구조를 기준 모델로 선정한 뒤 제작성을 고려한 기둥 단면 형상에 따른 강성 및 고유 진동수를 비교했다. 연구 결과로 사각형 단면에서 가장 높은 굽힘 강성을 나타냈으며, 다른 단면 형상 대비 높은 진동 성능을 보였다. 따라서 사각형 단면 형성을 기반으로 컬럼형 지그 모델을 생성한 뒤 기둥 형상에 따른 고유 진동수를 비교했다. 기둥형 지그는 제작 효율성과 높은 고유 진동수를 위해 사각형 기둥에 단을 추가하여 설계되어야 한다. 또한, 기둥형 지그는 적절한 무게 제약조건을 통해 컬럼형 지그의 고유 진동수를 효율적으로 개선할 수 있음을 확인했다. 각 기둥의 단면 계수가 증가할수록 고유 진동수를 향상시킬 수 있었으며, 각 단의 높이가 지그의 강성을 결정하는 것에 매우 중요한 설계 변수임을 확인했다. 보강 구조를 추가하여 기존 모델 대비 무게는 7.33% 증가하였지만 고유 진동수의 향상폭은 20.75%로 고유 진동수 성능을 효과적으로 상승시킬 수 있음을 확인했다.

본 연구는 다음과 같은 한계점을 가진다. 첫째, 진동 시험용 지그의 결합 조건을 고려하지 않았다. 둘째, 다양한 제품에 사용되는 진동 시험용 지그를 고려하지 않았다. 그럼에도 불구하고, 본 연구는 기존 진동 시험용 지그의 설계 과정을 단순화할 수 있는 컬럼형 지그를 제안했으며, 최적설계를 통해 진동 시험용 지그의 진동 성능을 극대화할 수 있음을 확인했다.

Acknowledgments

이 논문은 2024년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임(P0020536, 2024년 산업혁신인재성장지원사업).

References

-

SUGGS, C. W., ABRAMS, C. F., and STIKELEATHER, L. F. (1969), Application of a Damped Spring-Mass Human Vibration Simulator in Vibration Testing of Vehicle Seats, Ergonomics, 12(1), 79-90.

[https://doi.org/10.1080/00140136908931030]

- Pickrel, C. R. (2002), Airplane Ground Vibration Testing - Nominal Modal Model Correlation, Sound and Vibration, 36, 18-23.

-

Kjell, G. and Lang, J. F. (2013), Comparing different vibration tests proposed for li-ion batteries with vibration measurement in an electric vehicle. 2013 World Electric Vehicle Symposium and Exhibition (EVS27), IEEE, 1-11.

[https://doi.org/10.1109/EVS.2013.6914869]

- Mun, H.-S. and Park S.-Y. (2018), Durability Test and Test Jig Development of an Automotive Parking Lock Gear, Journal of the Korea Academin-Industrial cooperation Societym, 19(6), 104-109.

-

Jang, H.-J., Choi, H., Song, T.-S., and Lee, H.-H. (2020), Study on the Improved Test System for High Performance Shield Concrete Blocks, Journal of the Institute of Electronics and Information Engineers, 57(11), 57-63.

[https://doi.org/10.5573/ieie.2020.57.11.57]

-

Lee, S.-B. (1991), Stress analysis and design for a structural fatigue testing machine, KSME Journal, 5(2), 115-124.

[https://doi.org/10.1007/BF02953610]

-

Kaveh, A. and Mahdavi, V. R. (2014), Colliding Bodies Optimization method for optimum design of truss structures with continuous variables, Advances in Engineering Software, Elsevier Ltd, 701-12.

[https://doi.org/10.1016/j.advengsoft.2014.01.002]

-

Jihong, Z. and Weihong, Z. (2006), Maximization of structural natural frequency with optimal support layout, Structural and Multidisciplinary Optimization, 31(6), 462-469.

[https://doi.org/10.1007/s00158-005-0593-2]

-

Chang, J.-G., Lee, Y.-S., and Yang, T.-H. (2012), A Study on the Optimization of the Natural Frequency of a Ring-Stiffened Cylindrical Shell, Transactions of the Korean Society of Mechanical Engineers A, 36(3), 305-311.

[https://doi.org/10.3795/KSME-A.2012.36.3.305]

-

He, X., Chen, S., and Sun, J. (2007), Applying the equivalent section method to solve beam subjected to lateral force and bending-compression column with different moduli, International Journal of Mechanical Sciences, 49(7), 919-924.

[https://doi.org/10.1016/j.ijmecsci.2006.11.004]

-

Roh, H.-S., Youn, J.-M., Lee, H.-S., and Lee, J.-S. (2012), Development of a New Lumped-Mass Stick Model using the Eigen-Properties of Structures, Journal of the Earthquake Engineering Society of Korea, 16(4), 19-26.

[https://doi.org/10.5000/EESK.2012.16.4.019]

-

Exler, O. and Schittkowski, K. (2007), A trust region SQP algorithm for mixed-integer nonlinear programming, Optimization Letters, 1(3), 269-280.

[https://doi.org/10.1007/s11590-006-0026-1]

-

Li, H., Han, Y., Shi, W., Tiganik, T., and Zhou, L. (2022), Automatic optimization of centrifugal pump based on adaptive single-objective algorithm and computational fluid dynamics, Engineering Applications of Computational Fluid Mechanics, 16(1), 2222-2242.

[https://doi.org/10.1080/19942060.2022.2143901]

최준원 : 계명대학교 기계공학과에서 2022년 학사, 2024년 석사학위를 취득하고 계명대학교에서 기계공학과 박사과정에 재학 중이다. 연구분야는 최적설계, 구조해석이다.

배정빈 : 계명대학교 기계공학과에서 2024년 학사학위를 취득하고 계명대학교에서 기계공학과 석사과정에 재학 중이다. 연구분야는 최적설계, 구조해석이다.

이순근 : 금오공과대학교 기계공학과에서 2007년 학사학위를 취득하고 경북대학교 기계공학과에서 2014년 석사학위를 취득하였다. 2006년부터 에스엘 주식회사에서 책임연구원으로 재직하고 있다. 연구분야는 구조해석, NVH이다.

김정진 : 인하대학교 전기공학과에서 2012년 학사, 한국과학기술원에서 2014년 석사, 2019년 박사학위를 취득하였다. 2019년부터 계명대학교 기계공학과 조교수로 재직하고 있다. 연구분야는 최적설계, 구조해석이다.