품질 및 신뢰성 분야의 연구 동향, 산업체 적용과 발전 방향

© 2024 KIIE

Abstract

This special issue paper on quality control and reliability engineering(Q&R) is presented in celebration of the 50th anniversary of Korean Institute of Industrial Engineers(KIIE). Q&R is critical for the competitiveness of various industries. To identify academic research trends, Q&R papers published in the Journal of KIIE(JKIIE) and the IISE Transactions, which is the representative journal of the Institute of Industrial and Systems Engineers(IISE), are classified and analyzed. Paper published in the past 20 years are divided into 10 years each, classified with respect to detailed topics, trends are identified, and differences between the two journals are addressed. To emphasize the usefulness of Q&R discipline, technological and environmental changes in the Q&R field are summarized and opinions on how to utilize Q&R technology in industry are presented. Finally, directions for future development in the Q&R field are proposed. It is hoped that researchers and practitioners in the Q&R field get some idea from this paper and add more creative research ideas and work experiences in the Q&R field.

Keywords:

Quality Control, Reliability Engineering, Research Trends, Industry Applications, Future Research Directions1. 서 론

제품의 품질이나 신뢰성이 떨어지면, 고객 클레임 처리나 보증비용, 개선을 위한 자원추가 투입 등 막대한 비용이 증가하여 기업 경쟁력을 저하하므로, 품질과 신뢰성(Quality and Reliability: Q&R)은 기업경영의 중요한 요소이다. 과거에 Q&R은 고객 요구사항에 맞추어야 하는 수비수 역할을 했는데, Q&R 전문가가 되기 위해서는 통계적 품질관리의 다양한 기법들을 학습하는 것이 중요했다(Montgomery, 2013). 하지만 지금은 경쟁이 심한 B to C(Business to Customer) 산업처럼 고객의 잠재적 기대사항까지 도출하여 충족해야 하는 경우뿐만 아니라 다른 형태의 산업에서도 원가절감과 성능향상을 통한 수익 제고를 위해서는 Q&R이 공격수 역할까지 담당해야 한다. Q&R 활동을 기획, 보증, 관리와 개선으로 구분한다면 보증과 관리라는 기본 활동은 철저하게 수행하면서 Q&R 기획에도 큰 노력을 기울여야 하는 것이다. 전통적으로 산업공학전공의 Q&R 전문가는 관리기술과 데이터 분석기술을 바탕으로 일을 한다. 하지만 최근 기업환경이 과거와 다르고 데이터 분석기술에 큰 변화가 일어나면서 Q&R 관련 기술도 새로워지고 있다. 특히 4차산업혁명 시대가 도래함으로써 품질경영에 센서, 실시간 네트워크, 빅데이터 기술 등을 적용하여 제품의 주요 품질특성과 공정변수 측정을 자동화하고, 품질빅데이터를 분석하여 새로운 통찰(인사이트)을 얻으며, 이들을 결합하여 가치사슬을 효율적으로 운영하는 품질 4.0이 품질관리의 새로운 패러다임으로 등장하였다(ASQ, 2018; Sader et al., 2022). 본 연구는 산업공학 학술지에 출판된 논문들의 세부 주제별 경향과 특징을 제시하는 것 외에, 산업체에서 이러한 환경과 기술 변화에 대응하는 데에 도움이 될 수 있는 Q&R 연구 방향도 논의하고자 한다.

제2장에서는 지난 20년 동안 대한산업공학회지(Journal of the Korean Institute of Industrial Engineers: JKIIE)와 미국산업및시스템공학회(Institute of Industrial and Systems Engineers: IISE)에서 출판하는 IISE Transactions에 출판된 논문들을 10년씩 구분하여 정리하였다. 먼저 JKIIE와 IISE Transactions에 실린 논문들을 세부 주제별로 분류하여 연도별 추이를 파악하고, 두 학회지 간 비교를 했다. 제3장에서는 Q&R 분야의 기술 및 환경 변화를 살펴보고, Q&R 기술을 산업체에 활용하기 위한 의견은 제4장에 제안하였다. 제5장에서는 지난 20년간 JKIIE와 IISE Transactions에 출판된 논문들의 경향과 특징 분석, 환경 변화와 기술 발전, 산업체 활용을 위한 의견을 바탕으로 Q&R 분야의 향후 발전방향을 제안하고, 제6장에 결론을 기술하였다.

2. 국내외 연구동향

2.1 연구분야 분류

품질관리 분야는 5개의 대분류, 각 대분류는 5~7개의 세부주제로 나누어 <Table 1>에 제시하였다. 신뢰성 분야 역시 4개의 대분류와 5~6개의 세부주제로 구분하여 <Table 2>에 정리하였다. 이 분류 체계는 통일성을 유지하기 위해 Yum et al. (2014)에서 사용된 기준을 그대로 적용하였다.

2.2 품질/신뢰성 분야 논문 수 추이

<Table 3>은 2005년부터 2024년 8월까지 JKIIE에 출판된 품질 및 신뢰성 분야의 논문 수와 전체 논문 수를 분석하여 연도별로 품질 및 신뢰성 분야에서 발표된 논문 수를 작성한 표이다.

1) 품질 분야 논문 수 추이

품질 분야에서는 연도별로 발표된 논문의 수가 크게 변동하는 양상을 보였다. 2005년부터 2014년까지 10년을 살펴보면 2009년과 2011년 두 해는 게재된 논문이 없었고, 2006년과 2013년 두 해는 특집호가 있어서 논문 수가 많았으며, 나머지 여섯 해는 1편에서 3편의 논문이 게재되었다. 이후 10년을 보면, 논문이 적게 게재될 때는 1편, 많을 때는 11편이 게재되었는데, 2017년에는 특집호가 있어서 논문 수가 많았으며, 8편 이상이 게재된 2015, 2017, 2020, 2022, 2023년에는 빅데이터와 머신러닝 주제의 논문이 다수 출판되었다. 그리고 2005년부터 2014년까지 34편의 논문이 발표된 것에 비해, 2015년부터 2024년까지는 65편의 논문이 발표되어 지난 10년간 출판된 논문은 그전 10년에 비해 약 91% 증가한 것을 확인할 수 있다. 이는 2015년 이후 품질 분야 연구가 더욱 활성화되었음을 나타내는데, 이는 빅데이터와 머신러닝을 반도체 공정을 비롯한 다양한 제조공정에 활용한 응용 논문이 증가해서 나타난 결과이다.

2) 신뢰성 분야 논문 수 추이

신뢰성 분야 논문 수는 품질 분야에 비해 상대적으로 적은 편이나, 몇몇 연도에서는 주목할 만한 변화를 보였다. 2005년과 2006년에는 각각 1편의 논문이 발표되었고, 2007년에는 6편으로 증가하였다. 이후 2008년부터 2024년까지는 매년 1편에서 5편 사이의 논문이 꾸준히 발표되었다. 그리고 2005~2014년에는 22편, 2015~2024년에는 12편의 논문이 발표되어, 신뢰성 분야에서는 전체 논문 수가 감소했지만, 꾸준히 연구 결과가 발표되고 있음을 알 수 있다.

3) 전체 논문 수와의 비교

전체 논문 수는 연도별로 일정한 추세를 보이지 않으며, 2009년을 제외하면 매해 논문이 29편 이상 출판되었다. 전체 논문 수는 2005년부터 2014년까지 442편인데, 이 기간에 전체 논문 대비 품질 논문은 34편으로 7.7%, 신뢰성 논문은 22편으로 5.0% 게재되었다. 2015년부터 2024년까지는 전체 논문 수는 501편으로 59편 증가했다. 이 기간에 품질 분야 논문은 이전 10년에 비하여 31편 늘어서 전체 논문 수 증가에 이바지했음을 알 수 있다. 이 기간 신뢰성 분야 논문은 다소 줄어들었다. 이 기간에 전체 논문 대비 품질과 신뢰성 분야 논문의 점유율은 각각 13.0%와 2.4%이다.

<Table 4>는 2005년부터 2024년 8월까지 대표적인 국외 산업공학 분야 학회지인 IISE Transactions에서 발표된 품질 및 신뢰성 분야 논문의 수와 전체 논문 수를 분석한 결과이다.

1) 품질 분야 논문 수 추이

2005년부터 2014년까지 10년 동안은 매년 10편에서 27편, 이후 10년에는 9편에서 22편의 논문이 게재되었다. 특히 2023년에 22편으로 가장 많은 논문이 게재되었다. 그리고 2005년부터 2014년까지 156편, 2015년부터 2024년의 최근 10년에는 147편의 논문이 발표된 것을 보면, 품질 분야에서 논문 수가 다소 감소한 것 같지만 2024년 12월까지 출판될 추가 논문을 생각하면 거의 변동이 없음을 알 수 있다.

2) 신뢰성 분야 논문 수 추이

신뢰성 분야의 논문 수는 품질 분야와 마찬가지로 변동이 있지만, 비교적 일정하게 유지되고 있다. 2005~2014년에는 매년 3편에서 14편 사이의 논문이 발표되었는데, 2013년과 2014년에 각각 12편과 14편으로 많이 게재되었다. 2015~2024년 발표된 논문들을 보면, 2016년과 2017년에는 각각 17편과 16편의 논문이 발표되어 신뢰성 분야에 관한 많은 연구가 이루어진 해로 평가된다. 전반적으로는 매년 8편에서 17편의 논문이 게재되었다. 전체적으로 신뢰성 분야에 게재된 논문 수가 2005~2014년에 81편, 2015~2024년에 119편인 것을 보면, 신뢰성 분야 연구가 증가했음을 알 수 있다.

3) 전체 논문 수와의 비교

IISE Transactions에 출판된 전체 논문 수는 JKIIE와 비교하면 연도별로 다소 고르게 출판되었음을 알 수 있다. 10년씩 묶어서 비교해 보면, 품질 분야는 큰 변화가 없지만, 신뢰성 분야 논문은 81편에서 119편으로 46.9% 늘었다. 첫 10년간 전체 논문 대비 품질 논문은 18.8%, 신뢰성 논문은 9.7%를 차지한다. 이후 10년을 보면, 전체 논문 대비 품질 논문이 차지하는 비율은 16.7%로 약간 감소했지만, 신뢰성 논문은 13.5%로 증가하였다.

2.3 품질/신뢰성 세부분야별 비교

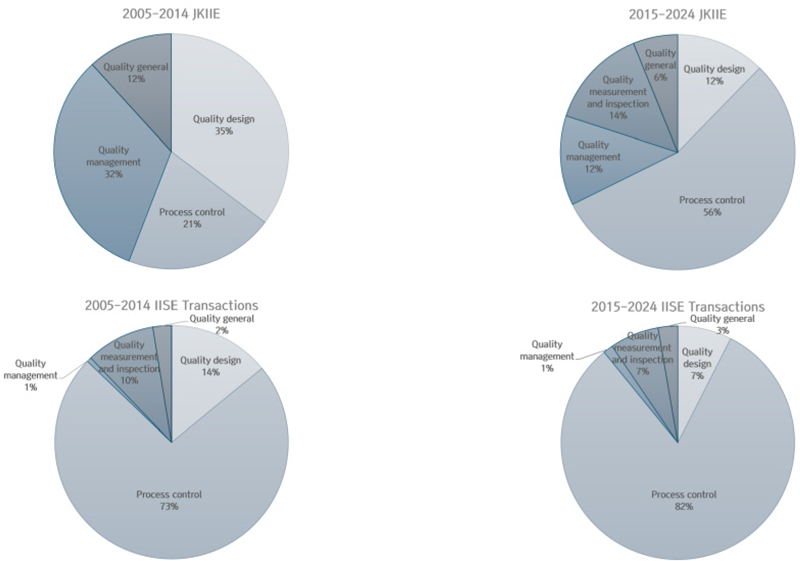

다음은 2005년부터 2024년 8월까지 JKIIE와 IISE Transactions에 출판된 품질 관련 세부분야별 논문 수를 정리한 <Table 5>와 <Figure 1>에 대한 분석 내용이다. 품질 분야는 크게 품질설계, 공정관리, 품질 측정 및 검사, 품질경영, 품질 일반의 다섯 대분류로 나뉘며, 각 분류 내에서 다양한 세부주제의 논문 수가 집계되었다. 2005~2014년과 2015~2024년 사이의 주요 변화를 살펴보면 다음과 같다.

1) 품질설계

2005~2014년 동안 JKIIE의 품질설계 분야에서 총 12편의 논문이 발표되어, 품질분야 논문의 35%를 차지했다. 세부적으로는 강건설계(6편), 반응표면 최적화(4편), 기타 실험계획법(1편) 등 다양한 주제가 다뤄졌다. 그러나 2015~2024년에는 이 분야의 논문 수가 8편으로 감소하였는데, 강건설계와 반응표면 최적화 논문이 각각 3편과 2편 발표되었다. JKIIE에서 품질설계에 관한 연구가 줄어들었음을 확인할 수 있다. 그리고 IISE Transactions에서는 2005~2014년에 품질설계 분야에서 22편의 논문이 발표되었으며, 이는 전체의 12%에 해당한다. 주요 세부주제는 반응표면 최적화(7편), 강건설계(7편), 기타 실험계획법(5편)이다. 2015~2024년에는 11편으로 감소하였으며, 반응표면 최적화(4편), 강건설계(3편), 허용차설계(2편) 등의 주제가 다뤄졌다. IISE Transactions에서도 품질설계 연구의 비중이 줄어들었음을 알 수 있다.

2) 공정관리

공정관리 분야는 JKIIE에서 2005~2014년 동안 7편의 논문이 발표되었는데, 이는 전체의 21%를 차지한다. 관리도(3편), 품질특성모형과 예측(3편) 등이 주요 연구주제였다. 2015~2024년에는 공정관리 논문 수가 36편으로 급증하였고, FDD(FDC)와 품질특성모형과 예측 논문이 각각 19편과 13편 게재되었다. 공정관리 논문 수가 품질 분야 전체의 56%를 차지하여, JKIIE에서 공정관리가 핵심 연구주제로 자리 잡았음을 보여준다. IISE Transactions에서는 공정관리 분야가 2005~2014년 동안 114편(73%)의 논문이 발표되어 품질 분야에서 가장 활발하게 연구되는 분야임을 알 수 있다. 주요 연구주제는 관리도(58편), 품질제어(23편), FDD/FDC(17편)이다. 2015~2024년에도 공정관리 논문 수는 120편(82%)이고, FDD/FDC(38편), 품질특성 모형과 예측(38편), 관리도(30편)가 중심 연구주제로 나타났다. 이는 IISE Transactions에서 공정관리가 가장 중요한 연구주제임을 나타낸다. JKIIE와 IISE Transactions에 게재된 공정관리 논문의 가장 두드러진 차이점은 지난 20년 동안 관리도 관련 논문이 JKIIE에는 5편, IISE Transactions에는 88편이 실렸다는 것이다. 관리도가 양산공정의 품질을 관리하고 개선하기 위한 가장 기본적인 기법이라는 것을 생각하면, 그동안 국내 연구자들은 미국에 비해 생산공정을 대상으로 한 연구수행에 미흡했다는 것을 시사한다.

3) 품질 측정 및 검사

JKIIE의 품질 측정 및 검사 분야는 2005~2014년 동안 한 편의 논문도 발표되지 않았으며, 2015~2024년에는 9편(14%)으로 증가했다. 특히, 검사시스템(5편), 샘플링검사(3편) 등이 주요 주제로 다뤄졌다. 지난 20년간 선별검사 논문은 발표되지 않았는데, 이는 그전 30년간 15편의 논문이 게재된 것과 대비된다. 반면, IISE Transactions에서는 2005~2014년에 이 분야에서 15편(10%)의 논문이 발표되었으나, 2015~2024년에는 10편(7%)으로 감소하면서 이 분야에 관한 관심이 다소 줄어들었다.

4) 품질경영

JKIIE의 품질경영 분야에서는 2005~2014년에 11편(32%)의 논문이 발표되었으며, 이 중에서는 식스시그마(10편)가 대부분을 차지했다. 이는 2013년 10월에 출판된 식스시그마 특별호의 영향이라고 판단된다. 그리고 2015~2024년에는 8편(12%)으로 논문 수가 감소하였다. 주요 세부주제는 식스시그마 대신 품질계획, 품질시스템이다. 지난 20년간 제조물책임법, 품질표준과 규격이 발표되지 않았다. 또한 IISE Transactions에서 지난 20년 동안 발표된 품질경영 논문은 품질계획 2편, 품질시스템 1편인데, 이는 IISE Transactions에서 품질경영을 거의 연구주제로 삼지 않는다는 것을 나타낸다.

5) 품질 일반

JKIIE에서 품질 일반 분야는 2005~2014년, 2015~2024년 모두 4편씩(6%) 발표되었다. 이는 품질 일반 연구가 안정적으로 이루어지고 있음을 보여주지만, 산업체 품질관리 현황, 품질기법 활용도 조사 논문은 없었다. 반면, IISE Transactions에서 품질 일반 분야의 논문 수는 2005~2014년과 2015~2024년에 각각 4편(2%)과 4편(3%)으로 낮은 비중을 차지했다.

종합적으로 JKIIE에서 2005~2014년과 2015~2024년 사이의 주요 변화는 공정관리 분야에서 나타났다. 공정관리 논문 수가 급격히 증가하면서, 이 분야가 JKIIE의 핵심 연구주제로 자리 잡았다. 반면, 품질설계와 품질경영에 대한 논문 수는 감소하였다. 그리고 IISE Transactions에서는 두 시기 모두 공정관리 분야가 가장 중요한 연구 분야로 자리매김하고 있으며, 세부주제를 살펴보면, 관리도 연구논문이 가장 많다.

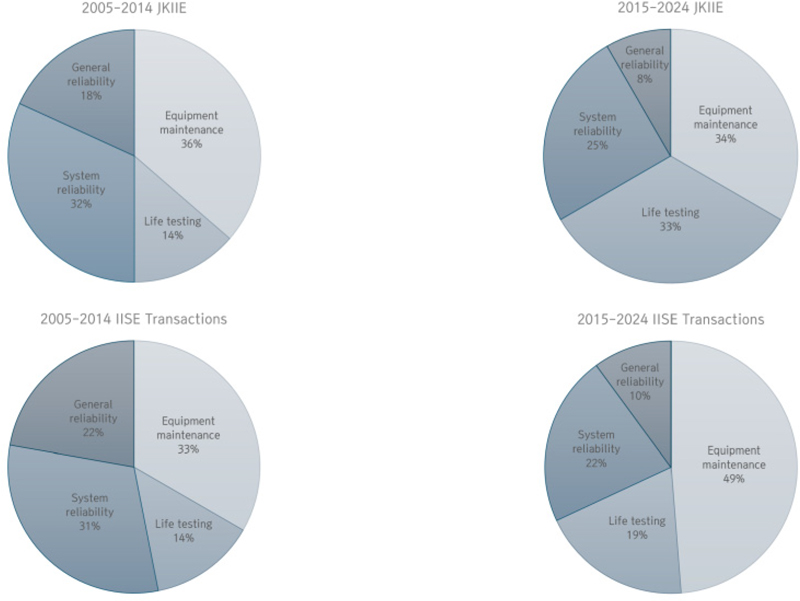

다음은 2005년부터 2024년 8월까지 KIIE와 IISE에서 출판된 신뢰성 관련 세부 분야별 논문 수를 정리한 <Table 6>과 <Figure 2>에 관한 분석 내용이다. 신뢰성 분야는 크게 설비보전, 수명시험, 시스템 신뢰성, 신뢰성 일반의 네 가지 대분류로 구분되며, 각 대분류 내 세부주제별로 논문 수가 집계되었다. 2005~2014년과 2015~2024년 사이의 주요 변화를 살펴보면 다음과 같다.

1) 설비보전

JKIIE에서 설비보전 분야의 논문 수는 2005~2014년 동안 8편에서 2015~2024년에는 4편으로 감소하였다. 세부주제를 보면, 수리부속 최적화는 3편에서 0편으로, 조건기반 보전은 1편에서 3편으로 논문 수가 변화하였다. 전체 논문 수 대비 설비보전 분야의 비중은 크게 변화하지 않았지만, 연구의 집중도가 달라졌음을 확인할 수 있다. 반면, IISE Transactions에서는 지난 10년간 설비보전 논문 수가 27편(33%)에서 58편(49%)으로 대폭 증가하였다. 특히, 수리부속 최적화(21편), 조건기반 보전(25편) 등에서 연구가 집중적으로 이루어졌다. 이를 통해 최근 10년간 IISE Transactions에서는 설비보전 분야에 관한 연구가 활발하게 진행되고 있음을 알 수 있다.

2) 수명시험

JKIIE에서 수명시험 분야의 논문 수는 2005~2014년 3편에서 2015~2024년에는 4편으로 거의 변화가 없었다. 그러나 전체 신뢰성 분야 논문 수가 22편에서 12편으로 대폭 감소하면서 상대적으로 전체 대비 수명시험 논문 수의 비중은 14%에서 33%로 2배 이상 증가하였음을 확인할 수 있다. 반면, IISE Transactions에서는 같은 기간 동안 수명시험 논문 수가 11편에서 23편으로 두 배 이상 증가하였다. <Figure 2>를 보면, 2015~2024년 동안 IISE Transactions에 게재된 수명시험 논문의 비중이 19%로 나타나, 이 분야가 중요한 연구주제로 부상했음을 알 수 있다. 세부적으로는 구조/시스템 신뢰도 분야에서 연구가 활발히 진행되었다.

3) 시스템 신뢰성

JKIIE에서는 시스템 신뢰성 분야의 논문 수가 2005~2014년 동안 7편에서 2015~2024년에는 3편으로 감소하였는데, 고장/열화현상 모형과 신뢰성 설계/최적화 분야에서 연구가 감소한 것이 특징적이다. IISE Transactions에서는 시스템 신뢰성 논문 수는 2005~2014년 동안 25편에서 2015~2024년에는 26편으로 거의 변화가 없으나, 비중 면에서는 31%에서 22%로 다소 감소하였다. 주로 고장/열화현상 모형과 시스템/네트워크 신뢰도 평가가 주요 연구주제로 다루어졌다. 이처럼 비중은 줄어들었으나, IISE Transactions에서 시스템 신뢰성 연구는 여전히 중요한 연구 분야임을 보여준다.

4) 신뢰성 일반

JKIIE에서 신뢰성 일반 분야의 논문 수는 2005~2014년 동안 4편에서 2015~2024년에는 1편으로 많이 감소하여 JKIIE에서 신뢰성 일반 분야에 관해 관심이 크게 줄어들었음을 알 수 있다. 세부적으로 보면 지난 20년간 인간 신뢰성, 안전시스템 신뢰성, 보증정책에 관한 연구는 전혀 이루어지지 않았다. 또한, IISE Transactions에서도 신뢰성 일반 논문 수가 2005~2014년 동안 18편에서 2015~2024년에는 12편으로 감소하였으며, 이 분야의 비중 또한 22%에서 10%로 크게 줄어들었다. 보증정책에 관한 연구는 지속되었으나, 신뢰성 일반 분야의 다른 세부주제 연구는 거의 이루어지지 않았음을 수 있다.

종합적으로, JKIIE에서는 2005~2014년과 2015~2024년 사이에 수명시험의 연구 비중이 증가하는 반면, 시스템 신뢰성과 신뢰성 일반 분야의 연구 비중이 감소하는 경향을 보였다. 반면, IISE Transactions에서는 설비보전과 수명시험 분야에서 연구가 활발했지만, JKIIE와 마찬가지로 시스템 신뢰성과 신뢰성 일반 분야의 연구 비중은 감소하였다. 이러한 경향은 두 학회지의 연구 방향과 주요 관심 분야의 변화를 반영하고 있다.

3. 기술 및 환경 변화

3.1 품질 분야

과거에는 품질전문가가 통계적 품질관리(Statistical Quality Control: SQC) 내용만 숙지하더라도 기업에서 할 수 있는 역할이 있었다. 더군다나 ISO 9000 시리즈나 품질경영상 등의 여러 항목을 충족하고자 기업은 품질경영 전문가를 우대했다. 식스시그마가 활발히 전개되던 시기에는 품질 전문지식을 갖춘 컨설턴트가 많이 필요하여 타 전공자들이 이 분야의 교육을 받고 전문가로 변신하기도 했다. 하지만 지금은 이러한 SQC나 품질경영 전문가들이 기업에서 맡는 역할이 줄어들고 있다. 국내 메모리 반도체 기업의 경우를 보면, 처음에는 제품관리를 위하여 품질 규격을 세우고, 그다음 공정관리를 위하여 통계적 공정관리(Statistical Process Control: SPC) 기법을 개발하여 적용했으며, 이어서 품질시스템 인증을 받는 식의 품질관리 발전 방향을 그대로 따라왔다. 지금은 각 단위공정 내에 품질을 담당하는 부서가 있어서 문제가 생길 때 기술 측면에서 품질을 개선한다.

품질전문가의 역할은 두 가지 방향으로 생각해 볼 수 있다.

첫째 기업의 품질담당자는 단위공정의 품질관리나 품질보증 외에 품질시스템 개선이나 혁신을 주도하는 임무를 수행하기 위하여 품질기획에 초점을 맞추어야 한다. 기업 간 경쟁이 심해지면서 ‘품질’이라는 가치는 더 중요해지고 있다. 품질전문가는 제품기획, 제품설계와 개발, 제조, 고객에게 인도, 고객 피드백 처리 등 전 과정에서 고객의 요구나 기대를 충족함은 물론 이를 넘어서는 활동 방향을 정하고 이를 달성하기 위한 실행계획을 수립하고 추진해야 한다.

둘째, 품질관리를 연구하는 전문가는 품질이 관리의 문제에서 기술의 문제로 바뀌고 있다는 것을 직시하여야 한다. 지난 20년간 IISE Transactions에 게재된 전체 논문 중 품질 분야 논문이 17.7%로서 JKIIE의 10.5%보다 상당히 높은 편인데, 공학적 기술을 적용한 연구가 눈에 많이 띈다. 대표적으로 Shi(2023)는 통계적 품질관리와 공학 기술을 바탕으로 자동차의 판재성형(sheet metal stamping), 차체 조립(Autobody assembly) 공정의 품질개선 연구를 시작으로, 반도체 공정, 항공기 선체조립 공정 등으로 응용분야를 확장하였다. 센서를 이용한 빅데이터 수집이 활성화된 이후에는 머신러닝 등 빅데이터 분석기술을 결합하여 빅데이터 시대에 필요한 공정 내 품질개선(In-Process Quality Improvement: IPQI) 방법을 수립하였다. 기업의 담당자는 품질 문제가 있다는 것을 확인하고 나면, 과거처럼 QC 7가지 도구, SQC의 방법론만을 이용하여 문제를 해결하기가 어렵고, 관련 제품이나 공정 기술의 기본을 이해하고 해당 분야 전문인력과 협업해야 한다.

데이터 분석 기술의 발전은 공정변수와 제품 품질 간의 인과관계를 더 명확히 분석하고, 이를 바탕으로 공정을 개선하는 데 크게 이바지하고 있다. 과거에는 단순히 상관관계만을 파악하던 방식에서 벗어나, 인과추론 기법이나 실험계획법 등을 통한 체계적 데이터 수집을 통하여 인과관계를 도출하는 방식으로 진화하고 있다. 이에 따라 품질관리 프로세스는 점점 더 정교해지고, 빅데이터 분석기술의 발전에 힘입어 향후 더욱 효율적인 품질관리가 이루어질 것이다.

일반적으로 품질 빅데이터를 활용한 공정 개선 절차는 크게 다음과 같은 단계로 이루어진다. 우선, 제조공정의 주요 지점에 설치된 센서 등을 통해 데이터를 수집한 다음, 이 데이터를 분석에 적합한 형태로 전처리한다. 전처리 과정에서는 분산된 데이터를 통합하고, 결측치 및 이상치를 처리하며, 데이터 변환 및 피처엔지니어링을 통해 분석에 적합한 데이터로 조정한다(Seo et al., 2023). 여기서 데이터의 불균형 문제가 발생할 경우, 소수 클래스 데이터를 증강하거나 다수 클래스 데이터를 줄이는 방법을 활용해 이를 해결할 수 있다. 다음으로 전처리가 완료된 데이터로 모델을 구축하며, 데이터를 학습, 검증, 테스트 데이터셋으로 나누고, 일반적으로 지도학습 방법을 통해 모델을 학습시킨다. 지도학습의 경우 모든 데이터에 레이블이 필요하다는 한계가 있는데, 레이블이 부족한 데이터는 능동학습과 준지도학습을 통해 효율적으로 학습할 수 있다. 그리고 하이퍼파라미터 튜닝 과정에서는 일반적으로 그리드 서치나 랜덤 서치와 같은 기법을 통해 최적의 모델을 선정하는데, 이 과정에서 실험계획법(Design of Experiments, DOE)을 접목하면 균형 있게 전체 영역을 탐색하고 각 하이퍼파라미터가 모델 성능에 미치는 영향과 교호작용을 명확히 파악할 수 있다(Lujan-Moreno et al., 2018). 최종적으로 성능이 가장 우수한 모델을 선정한 후, 이를 배포하여 현업에 적용한다. 배포된 모델은 머신러닝 운영(Machine Learning Operations: MLOps)을 통해 예측 성능을 모니터링하며, 지속적 통합, 배포, 학습 과정을 효율적으로 전개하여 모델을 최신상태로 유지하거나 개선할 수 있다(Ng, 2021).

지난 10년 동안 빅데이터는 품질관리와 개선에 크게 이바지하였다. 특히 데이터 소스의 다양화, 데이터 관리 및 저장 기술의 발전, 데이터 분석 및 머신러닝의 활용, 품질관리 프로세스의 자동화, 그리고 데이터 시각화 기술이 크게 작용했다.

첫째, 데이터 소스의 다양화는 품질관리에 새로운 지평을 열었다. 사물 인터넷(Internet of Things: IoT)과 산업용 사물 인터넷(Industrial Internet of Things: IIoT)의 발전으로 제조업 전반에 걸쳐 실시간으로 데이터를 수집할 수 있었으며, 이를 통하여 세밀한 품질관리와 일관된 품질 모니터링이 가능하게 되었다. 과거에는 접근이 어려웠던 공정의 세부 정보들이 다양한 센서를 통해 수집되며, 이러한 데이터들은 품질관리에 필수적인 자원으로 자리 잡았다. 더불어, 고객 피드백의 중요성이 주목받으면서 소셜 미디어와 온라인 리뷰를 통해 얻은 데이터가 제품 개발과 품질개선에 직접적으로 활용되고 있다. 선진기업들이 지향하는 품질 4.0은 4차산업혁명 기술 중 사물인터넷과 빅데이터를 품질경영시스템에 적용하고 다양한 데이터를 효과적으로 관리할 수 있는 통합 플랫폼을 제공하여 품질관리를 혁신함으로써 품질 경쟁력을 높이는 방법으로 볼 수 있다.

둘째, 품질 데이터 관리 및 저장 기술의 발전은 대규모 데이터 분석과 실시간 데이터 처리의 가능성을 열었다. 클라우드 기반 대용량 데이터 저장소의 도입으로 다양한 소스에서 수집된 데이터를 통합하여 관리할 수 있는 기반이 마련되었으며, 분산 데이터베이스 기술의 발전은 글로벌 제조업체들이 다양한 지역에서 발생하는 데이터를 효율적으로 관리할 수 있도록 지원했다. 또한, 데이터 품질(data quality)과 데이터 정제(data cleansing) 기술의 급격한 발전으로 데이터 관리와 분석 성능이 좋아지고, 비정형 데이터를 처리할 수 있는 정제 도구들이 등장하면서 품질관리의 효율성을 극대화할 수 있게 되었다.

셋째, 데이터 분석 및 머신러닝의 활용은 품질관리에서 혁신적인 변화를 가져왔다. 예지보전(predictive maintenance) 기술은 머신러닝 알고리즘을 통해 장비의 고장 가능성을 사전에 예측하고 유연하게 예방 조치를 취할 수 있게 했다. 또한, 머신러닝을 통해 제조공정에서 발생할 수 있는 불량을 실시간으로 감지하고 조처할 수 있게 됨으로써, 제품의 불량률을 크게 낮추고, 생산 과정의 안정성을 높여 전반적인 생산 효율이 향상되었다.

넷째, 실험계획법(DOE)과 빅데이터 분석기술을 융합하여 체계적이고 효율적으로 품질개선을 도모할 수 있다. 품질빅데이터는 주로 양산공정에서 수집되는 관측 데이터인데, 공정변수의 변동 폭이 작아서 의미있는 통찰을 파악하기가 어려울 수가 있다. 이러한 점을 보완하기 위해 DOE를 이용하여 데이터를 체계적으로 수집하여 머신러닝 알고리즘을 적용하면 주요 품질특성(레이블)과 공정변수(피처) 간 인과관계를 파악할 수 있다. 예를 들어, Rønsch et al.(2021)은 사출성형 제품의 품질개선을 위하여 안정적인 공정의 데이터만으로는 머신러닝 알고리즘의 예측력을 충분하게 확보하지 못할 때, DOE를 이용하여 5개의 주요 변수의 값을 체계적으로 움직여서 얻은 데이터를 추가하여 예측력을 높였을 뿐만 아니라 품질변동에 크게 영향을 주는 공정변수도 알아내었다. Ju et al.(2023)은 센서를 이용하여 피처 데이터를 수집할 수 없는 중소기업에서 DOE를 이용하여 다양한 실험조건을 만들고, 이러한 실험조건에서 얻은 공정데이터를 머신러닝 알고리즘으로 분석하여 공정을 개선하였다.

다섯째, 품질관리 프로세스의 자동화는 머신 비전과 인공지능(Artificial Intelligence: AI) 기술의 발전에 힘입어 눈에 띄게 진전되었다. 과거 수동으로 이루어졌던 품질검사는 이제 머신 비전 시스템을 통해 자동으로 수행되며, 이미지 인식 기술과 결합하여 검사자가 감지하기 어려운 미세한 결함까지도 식별할 수 있게 되었다. 또한 실시간 품질 모니터링시스템의 도입은 제조공정에서 발생하는 모든 데이터를 실시간으로 분석하고 문제를 즉시 해결할 수 있는 능력을 제공하여, 예기치 못한 공정 중단을 줄이고, 품질 문제로 인한 비용을 크게 절감할 수 있게 되었다.

마지막으로, 데이터 시각화 기술의 발전은 품질빅데이터 분석과 결과해석을 더 효과적으로 수행하는 방법을 제공했다. 대시보드와 리포트 시스템은 복잡한 품질 데이터를 직관적으로 이해하고 분석할 수 있게 하여, 빠르고 정확한 의사결정을 가능하게 했다. 이러한 시각화 도구들은 품질관리자가 데이터를 쉽게 탐색하고 중요한 통찰을 얻을 수 있도록 지원함으로써, 품질관리 프로세스의 효율성을 높이는 데 이바지했다.

이처럼 품질관리 분야에서는 데이터의 수집, 관리, 분석 및 활용에 걸쳐 광범위한 변화가 이루어졌다. 이러한 변화는 궁극적으로 품질관리의 전반적인 효율성과 정확성을 향상했으며, 제조업체들이 더 나은 품질을 유지하고 개선할 수 있도록 도와주고 있다.

다양한 기술의 발전과 고객의 요구에 따라 새로운 제품 및 공정 기술이 속속 등장하고 있다. 대표적인 예로 고대역폭 메모리(High Bandwidth Memory: HBM)와 전고체 전지(solid-state battery)와 같은 혁신적인 제품과 적층 제조(additive manufacturing, 3D 프린팅) 공정 기술이 있다. 이러한 기술들은 복잡하고 고성능이 필요하여 품질관리에 많은 도전 과제를 발생시키고 있다. 특히 이들 품질 문제는 기업 경쟁력과 시장 규모를 결정짓는 중요한 요소로 작용한다. 이 중에서 HBM은 AI, 데이터 분석, 그래픽 처리와 같은 고성능 작업에서 필수적인 고속 메모리 기술이다. 이 기술은 혁신적인 성능을 나타내는 만큼 그 제조공정이 복잡하고, 고속으로 데이터를 처리하기 때문에 열을 많이 낸다. 따라서 열 관리 문제는 HBM에서 가장 큰 품질 이슈 중 하나로서, 열을 적절히 관리하지 못하면 제품 성능이 급격히 저하되거나 수명이 단축될 수 있다. HBM의 또 다른 핵심 품질 이슈는 신호 무결성으로서, 고속으로 데이터가 전송될 때 발생하는 신호 간섭이나 손실은 성능에 직접적인 영향을 미친다. 이 두 가지 주요 문제를 해결하기 위해서는 고품질 제조공정과 정밀한 테스트 기술을 구축하는 것이 중요한데, 이러한 구축 과정과 추후 대량 생산에서 일관된 품질을 유지하기 위하여 품질관리, 데이터 분석, 공학기술을 유기적으로 결합해야 한다.

전고체 전지는 전통적인 리튬 이온 배터리의 한계를 극복하고자 등장한 차세대 에너지 저장 기술이다. 전고체 전지는 안전하고 에너지 밀도가 높다는 큰 장점이 있지만, 상용화 과정에서 다양한 품질 문제가 발생하고 있다. 그중에서도 전극 간의 이온 이동을 담당하는 고체 전해질의 안정성은 전고체 전지의 성능을 좌우하는 중요한 요소로서, 이 전해질이 불안정하면 전지의 성능이 저하되거나 수명이 짧아질 수 있다. 전극과의 계면 저항은 성능 저하의 또 다른 원인인데, 전극과 전해질 간의 적절한 수준의 접촉을 유지하지 못하면 전지의 효율성이 크게 떨어진다. 이러한 문제들은 제조공정의 일관성을 확보하는 데에도 큰 걸림돌이 된다. 전고체 전지의 상용화를 위한 개발단계의 성능개선과 추후 대량생산에서 품질의 일관성을 확보하는 것이 중요한 과제이다.

의료기기나 항공기 부품 등 소량의 어려운 형상 가공에 쓰이는 적층 제조 등 새로운 공정 기술에 관한 품질관리와 개선 연구도 필요하다. 이 분야 연구 결과는 IISE Transactions에는 이미 발표되었지만, JKIIE에는 아직까지 출판되지 않고 있다. 새로운 기술인 나노기술(NT)과 생명과학기술(BT)을 바탕으로 한 공정에 관한 품질 연구도 그 확장성과 성장성을 생각하면 좀 늦기는 하지만 이제라도 활발하게 전개되어야 한다.

기술이 발전함에 따라 제조공정은 점점 더 복잡해지고, 제품의 미세화가 가속화되고 있다. 이 과정에서 품질관리는 더욱 중요한 과제로 남게 된다. 첨단 기술 제품의 성공적인 상용화를 위해서는 기존 품질개선 방법을 넘어서서 품질개선과 관리 체계를 고도화하는 것이 필수적이다.

3.2 신뢰성 분야

정부가 2001년 부품소재기업법 제정과 함께 신뢰성 향상사업을 추진하면서 산업계에서 수명시험에 관한 관심이 높아졌다. 신뢰성 향상사업을 통해 부품 및 소재의 신뢰성을 인증하기 위한 신뢰성 평가기준이 개발되었는데, 그 핵심 내용이 수명시험이었다. 정부가 지정한 신뢰성 평가기관들은 대상 부품소재의 수명시험 방법을 개발하기 위한 연구를 하기 시작했고, 연구방향은 시험시간을 어떻게 줄일 것인지에 대해 집중되었다. 시험시간을 단축하기 위해 스트레스를 높여서 마모 메커니즘을 촉진하는 가속수명시험(Accelerated Life Test: ALT), 대상품의 특성이 시간이 지남에 따라 열화되는 경향을 모델링하여 고장 시간을 빠르게 추정하는 가속열화시험(Accelerated Degradation Test: ADT), 사용빈도(사용시간 또는 사용횟수)를 높여 시험하는 방법을 연구하였다. 한때는 단계적으로 증가하는 스트레스에 견딜 수 있는 제품의 강도를 평가하는 초가속한계시험(Highly Accelerated Limit Test: HALT) 기법이 초가속수명시험(Highly Accelerated Life Test)이라는 명칭으로 알려져 기존의 ALT보다 더 시험시간을 단축하는 방법으로 잘못 알려지기도 하였다.

이러한 시험방법들은 2013년 가속시험에 대한 규격인 IEC 62506이 제정되면서 규격의 시험목적이 명확하게 구분되었다. IEC 62506에서는 가속시험을 정성적인 것과 정량적인 것으로 구분하였다. HALT는 정성적인 시험(Type A), 스트레스를 높여서 시험하는 ALT(Type B)와 사용빈도를 높여서 시험하는 가속시험(Type C)은 정량적인 시험으로 분류되었다. 특히, HALT의 명칭을 기존 초가속수명시험(Highly Accelerated Life Test)에서 초가속한계시험(Highly Accelerated Limit Test)으로 바꾸어 그 의미를 명확히 했다. IEC 62506은 2013년 규격의 몇 가지 오류 및 기호를 수정하고 참고문헌을 최신화하여 2023년 개정되었다(IEC, 2023).

기계 부품이나 일부 전자부품과 같이 마모 메커니즘(wear-out mechanism)을 갖는 부품의 경우에는 정량적인 가속시험을 적용할 수 있으나, 대부분 전자부품의 경우 마모고장보다는 과스트레스 메커니즘(overstress mechanism)에 의한 우발고장이 차지하는 비중이 더 높으므로 주로 정성적인 가속시험을 통해 신뢰성을 평가한다. 정성적인 가속시험은 스트레스를 단계적으로 높여서 제품이 견딜 수 있는 한계 스트레스 수준을 확인한다. 높은 스트레스 수준에 견딜 수 있는 전자부품은 과스트레스 메커니즘이 발생할 가능성이 적어지므로 신뢰성이 높다고 판단할 수 있다.

수명시험 방법 개발은 국내 국방분야에 있어서도 중요한 연구대상이다. 경쟁력이 높아지고 있는 K-방산의 경우 2013년 방위사업관리규정에 무기체계 개발단계에서 중요 부품 및 구성품에 대하여 수명시험을 의무적으로 시행하도록 하는 내용이 포함됐다. 이때부터 국내 방산기업들은 중요 부품 및 구성품에 대한 수명시험 설계방법에 관심을 가지기 시작했고, 새로 개발되는 부품 및 구성품에 관한 수명시험 방법을 연구하고 있다.

국내 산업 중 신뢰성이 취약한 분야 중 하나가 의료기기산업인데, 최근 국내 병원으로부터 국산 의료기기가 외면당하고 있는 주요 원인이 신뢰성 부족 때문이라는 의견이 나오고 있다. 이와 같은 상황에서 식약처는 국산 의료기기 산업의 발전을 위하여 의료기기의 개발단계부터 제품화까지 전 주기에 걸쳐 맞춤형 기술을 지원하는 ‘범부처 의료기기 제품화 지원 거버넌스’의 하나로 신뢰성평가와 표준 개발 관련 기술 지원을 준비하고 있다.

2019년 일본의 반도체 소재 수출규제의 영향으로 그전까지 한시법이었던 소재부품기업법이 이 해에 상시법인 소재부품장비산업법으로 전환되면서 국내 신뢰성 산업은 큰 변환기를 맞는다. 정부가 육성할 대상에 장비를 포함하면서 확보해야 할 특성이 신뢰성에서 보전성 및 보전지원성을 추가한 신인성(dependability)으로 확대되었고, 신뢰성시험에 집중되었던 관심이 신뢰성관리 프로세스로 이동하고 있다. 장비의 신뢰성은 소재부품처럼 고가의 장비를 여러 대 이용하여 평가하기가 어렵기 때문에 대안으로써 장비를 신뢰성 있게 만들 수 있는 기업의 능력을 평가하는 방법이 제안되고 있다. 기업의 능력은 신뢰성관리 프로세스로 판단하는데, 그 프로세스를 어떻게 평가할 것인지에 관한 연구가 진행되고 있다(Tiku et al., 2007; Yoon et al., 2019; You et al., 2021).

특히 신뢰성관리 프로세스는 출하 후 고장이 발생하면 개선하는 사후처리 방식이 아니라, 고장이 나기 전에 고장이 발생할 수 있는 잠재적인 결함들을 도출하여 미리 고장을 방지하는 방향으로 발전되었다. 이러한 고장 방지를 위한 설계심사 방법으로는 도요타의 Yoshimura(2000)가 제창한 GD3(GD3: Good Design, Good Discussion, Good Dissection) 기술이 크게 주목을 받았다. Yoshimura는 좋은 설계, 좋은 토론, 좋은 분석을 권장하며, 그 방법론으로 고장유형에 기초한 설계심사표(Design Review Based on Failure Mode, DRBFM), 시험결과에 기초한 설계심사표(Design Review Based on Test Results, DRBTR), 설계와 생산 간 비교에 기초한 설계심사표(Design Review Between Design and Production, DRBDP)의 세 가지 양식을 제시했다. 즉, 제품설계 시 여러 구성원이 제품 개발단계에 참여하여 신뢰성에 기반한 설계심사를 할 것을 제안한 것이다.

또한, 4차산업혁명과 함께 데이터의 중요성에 대한 인식이 높아지면서 데이터를 체계적으로 모으고 지식을 형성하여 이것을 효과적으로 재활용하는 방법에 관한 관심이 높아지고 있다. 그 한 가지 방법으로 고장유형 및 영향도 분석에서 스트레스-강도 모델(Stress-Strength Model: SSM)이라는 새로운 기술이 도입되고 있다. 이 기술은 고장유형 및 영향도 분석 수행 시, 기존에 조사된 고장유형 및 메커니즘 정보를 세부적으로 나누고 일반화하면 분석 대상뿐 아니라 타제품에도 재활용할 수 있다는 아이디어에서 시작되었다. 일본에서 활발하게 사용되고 있는 SSM 방법은 일본에서 ‘지식의 구조화’라고 일컫고 있고 고미야마 히로시가 이러한 개념을 처음 제안하였다(Yamaguchi and Komiyama, 2001).

아울러, 고장유형 및 영향도 분석(Failure Modes and Effects Analysis: FMEA)을 만들 때 구하는 위험우선점수(Risk Priority Number: RPN)의 산출에도 새로운 기술이 적용되고 있다. 기존의 연구에서는 RPN 산출 시 심각도, 발생도, 검출도 간의 상대적 중요성이 고려되지 않았으나, 2019년 AIAG와 VDA가 공동으로 FMEA 핸드북을 발표함에 따라 심각도, 발생도, 검출도에 가중치를 주어 상대적 중요성을 반영할 수 있게 되었다(Automotive Industry Action Group and Verband der Automobilindustrie, 2019).

최근 ChatGPT의 도입으로 인해 다양한 구성 요소 및 시스템에 대한 고장유형을 신속하게 생성하고 평가하여 잠재적인 결과를 식별하는 연구가 진행되고 있으며(Thomas, 2023), 환경 및 사회적 측면에서 지속가능성 중심의 FMEA 연구가 증가하고 있다(von Ahsen et al., 2022).

신뢰성 예측 방법의 큰 변화는 미 국방성에서 주도하여 신뢰성 데이터를 조사하고 업데이트해 오던 것을 민간 영역으로 이전한 것이다. 1995년까지 데이터가 지속해서 업데이트되어 오던 핸드북이 MIL-HDBK-217 F 버전에서 더 이상 업데이트되지 않고 민간 기관인 신뢰성정보 분석센터(Reliability Information Analysis Center: RIAC)가 데이터 핸드북을 업데이트하여 RiAC-HDBK-217Plus를 출판하였다(RiAC, 2006). 최근에 인공지능 및 빅데이터 분석기술의 발전은 신뢰성 예측 분야에서도 큰 변화를 일으켰다. 기존의 신뢰성 예측은 지수분포에 기반하여 고장률을 산출하고, 전기적 스트레스, 환경적 스트레스, 품질 요소 등을 반영하여 고장률을 보정하는 것에 초점이 맞추어져 있는데, 최근에는 인공지능 및 빅데이터 기술을 활용하여 신뢰성을 예측하는 연구들이 수행되고 있다. 서포트 벡터 머신(Bai et al., 2017), 랜덤 포레스트(Maataoui et al, 2024), 순환 신경망(Lee et al., 2021) 등의 다양한 데이터 기반 신뢰성 예측 방법론이 활발하게 연구되고 있으며, 이들은 기존 예측 방법론보다 신뢰성을 더 빠르고 정확하게 예측할 수 있음을 보여주었다.

소프트웨어가 내장된 하드웨어가 점점 더 많이 사용되면서 이러한 융합 제품의 시험방법에 관심이 집중되고 있다. 2020년 ISO는 AI가 내장된 제품의 시험방법에 대한 기술보고서(Technical Report, TR)인 ISO/IEC TR 29119-11을 발간했다(ISO/IEC, 2020). AI 내장 제품에 주로 사용하는 시험방법은 테스트 케이스를 사용한 블랙박스시험인데, 평가하고자 하는 제품의 기능이 추가되면 테스트 케이스가 지수적으로 증가하므로 기업들은 테스트 케이스를 효과적으로 줄이는 방법을 찾고 있다.

정부가 국산 부품소재의 신뢰성을 향상하기 위해 시행했던 신뢰성인증제도는 2009년 정부에서 민간으로 이관되어 한국신뢰성학회가 운영하고 있다. 이 제도는 임의인증제도로서 강제성이 없으므로 이 인증을 받았을 때 조달청에서 가점을 주는 등의 직접적인 효과가 있는 분야 중심으로 운영되고 있다. 최근 정부가 항공우주산업 육성을 위한 정책을 제시하고, 2024년 우주항공청을 개청하면서 위성 등의 우주제품 개발 연구가 활발해질 것으로 전망되고 있다. 우주에서 사용할 제품들은 수리하면서 사용하기 어렵기 때문에 신뢰성 확보가 매우 중요하다. 국방기술품질원은 신뢰성을 향상하고 수출에 도움이 되도록 하기 위한 국방분야 우주제품에 대한 인증체계 개발을 연구하고 있어서, 향후 우주제품에 대한 신뢰성인증이 추진될 것으로 전망된다(Song et al., 2024).

소재부품장비산업법에 따라 장비에 대한 정부 투자가 늘어나면서 장비의 신뢰성뿐만 아니라 보전성에 관한 관심도 증가하고 있다. 특히 장비의 보전성 측면에서 통신기술 및 인프라의 발달로 장비 상태 데이터를 실시간으로 수집하여 분석하고, 고장의 전조가 발견되면 고장이 발생하기 전 수리를 하는 고장진단 및 예지 시스템(Prognostics and Health Management: PHM) 기술이 산업계에서 많이 사용되고 있다. 2018년에는 한국PHM학회가 생겨 항공우주, 플랜트, 중공업, 자동차 등 다양한 분야의 연구자들이 모여 활발하게 활동을 이어가고 있다.

국방 분야에서는 2022년에 효율적인 보전정책 개발, 즉, 상태기반보전(Condition Based Maintenance: CBM+)의 적용이 의무화되면서 2023년 3월 한국과학기술정보연구원에 CBM+ 특화연구센터가 설립되어 CBM+ 기법에 관한 연구가 활발해지고 있다. 향후 기초연구 결과를 토대로 한국형 CBM+ 지침(guideline)이 발간될 예정이다.

4. 산업체 활용

최근 국내 산업체에서 품질과 신뢰성을 높이기 위한 활동을 기술하고자 한다. 품질분야는 우선 국내 주요 제조업의 지속가능경영보고서에 있는 내용을 정리하여 업종별 특징을 제시한다. 기업은 고객의 요구와 기대에 맞추어 개선 활동을 수행해야 한다는 전제하에, 산업을 고객의 특징에 따라 3가지로 나누어 살펴봤다. 고객이 기업인 B to B(Business to Business) 산업으로는 정부가 육성하고 있는 소재부품장비산업을 대표적으로 들 수 있다. 이 산업은 고유기술에 관련된 품질 이슈가 중요하다. B to C(Business to Customer) 산업은 자동차, 가전, 스마트폰 등 전자기기 등을 생각해 볼 수 있는데, 소비자의 만족도, 선호도 등에 민감하다. B to G(Business to Government) 산업의 특성이 강한 항공우주산업은 민간 항공업체가 고객인 경우에도 업의 특성상 품질과 안전을 가장 중요하게 생각하므로 효과적인 품질시스템 구축과 운영에 초점을 맞추고 있다. 각 산업군의 이와 같은 특성을 고려하여 품질활동의 주요 내용을 제시한다. 신뢰성분야는 최근 10년 이내 많은 변화가 있었던 우주, 자동차, 가전, 배터리 분야를 중심으로 산업계 활용 동향을 서술한다. 정부가 우주항공청을 개청하여 정책적으로 우주산업을 육성하기 시작했고, 자동차는 전기자동차 및 자율주행차의 등장으로 기술 변화가 신속하게 일어나고 있다. 가전은 다양한 제품에서 AI가 적용될 뿐만 아니라 소프트웨어가 내장된 제품이 증가하면서 이러한 제품의 평가방법에 관한 관심이 증가하고 있다. 배터리의 경우 최근 리튬이온전지 화재로 인해 안전과 관련된 신뢰성이 주요 관심사가 되었다.

4.1 품질 분야

주요 제조업의 품질경영 현황을 알아보기 위해 산업별로 대표 기업을 평균적으로 2개씩 선정하여 각 기업의 최신 지속가능경영보고서를 참조하여 특징을 살펴보았다. 조사한 기업들은 품질경영시스템(품질방침, 품질인증, 품질보증), 품질리스크, 제품안정성, 개발품질, 제조품질, 공급망 품질경영(Supply Chain Quality Management: SCQM), 고객지원, 친환경, 제품책임, 품질검사 활동은 공통으로 시행하고 있다. 하지만 업의 특징에 따라 SPC나 소프트웨어 품질은 아직 고려하지 않는 기업도 있다. 빅데이터 기반 품질관리는 기업들이 시행하고 있거나 준비하고 있다.

반도체산업은 기술이 복잡하고 발전 속도가 아주 빠르므로 개발품질뿐만 아니라, 개발된 제품을 대상으로 공정에서 단기간에 안정된 품질의 제품을 생산할 수 있도록 제조품질을 확보하기 위한 SPC 활동을 강조한다. 자동차를 생산하는 대기업은 많은 공급업체로부터 부품을 받아 사내에서는 조립작업을 주로 수행하므로 SCQM을 중요하게 고려한다. 배터리 산업은 안전성과 에너지 효율성 및 친환경성을 중요하게 생각하고, 배터리가 폭발하거나 화재로 이어질 수 있으므로 제품 안정성을 먼저 생각하여 제조, 구매, 영업 등 모든 업무현장에서 품질리스크는 적극적으로 식별하고 발견 즉시 보고하도록 하고 있다. 화학 산업은 다양한 화학물질을 다루므로 타 산업에 비해 친환경을 크게 강조한다. 철강산업에서는 원료의 품질이 최종 강판에 큰 영향을 미치므로 원료의 품질관리를 위한 SCQM이 중요하게 다루어진다. 항공기 제조업체는 높은 안전 기준을 맞추어야 하므로 품질인증, 개발품질, 제조품질, 항공기 운항을 위해 필요한 소프트웨어 품질 모두 중요하게 인식하고 있으며, 제조단계와 고객 인도 후 시험비행의 전 과정에서 아주 세밀한 품질검사를 하고 있다. 항공기를 운항하는 중에 결함이 발생하면 치명적 결과로 이어지므로 전 부문의 철저한 품질보증 활동은 당연하다. 조선산업은 대규모 자본과 시간이 투입되는 산업으로서 품질리스크로 인하여 발생하는 실패비용이 막대하므로, 품질리스크를 줄이는 데 집중한다. 복잡한 선박 또는 해양플랜트 제조과정에 디지털 품질관리시스템을 도입하여 실시간 품질관리시스템을 구축하여 운영하고 있으며, 전기를 이용한 추진 기술을 도입하는 등 친환경 제품개발에 더욱 매진하고 있다.

반도체 칩의 제조공정은 크게 세 가지 단계로 구분된다. 1단계는 웨이퍼 제조, 2단계는 전기적 칩분류(Electric Die Sorting: EDS), 3단계는 패키지와 테스트이다. 1단계는 흔히 팹(Fabrication) 공정이라고 하며 수백 가지의 복잡한 공정으로 구성된다. 팹 공정은 웨이퍼 표면에 여러 종류의 막을 형성하고, 특정 부분을 선택적으로 깎아내어 불순물을 주입하는 과정을 되풀이한다. 팹 공정을 거친 웨이퍼에는 다수의 칩이 존재하는데, 단일 웨이퍼에 있는 칩의 개수를 넷다이(Net Die)라고 하며 흔히 수백 개에 이른다. 넷다이가 클수록 단위 웨이퍼에서 많은 수의 반도체 칩이 생산되므로 넷다이는 수익성에 직결된다. 단위 면적당 넷다이 수를 늘리기 위해서는 작은 크기의 반도체 칩을 구현할 수 있어야 하는데 현재까지는 3nm 혹은 2nm 공정까지 개발된 상태다. 2단계에서 칩 성능을 검사하여 분류한 다음, 3단계에서 웨이퍼를 칩 단위로 잘라내고 패키지 공정을 거쳐 최종적으로 반도체 칩을 완성하게 된다. 세 가지 단계 중 지금까지 기술적 진보가 가장 두드러진 단계는 팹 공정이라고 할 수 있으나, 최근에는 8단, 12단 적층 HBM과 로직 칩으로 시스템 패키지(System in Package)를 만드는 2.4D 패키지 개발 등 패키지 공정도 점점 중요해지고 있다.

팹 공정은 대표적인 다단계 공정으로서, 수백 개의 단위공정이 순차적으로 수행되어 웨이퍼가 가공된다. 최근 10년간 주요 변화 중 하나로 반도체 다단계 공정에서 품질을 고려한 생산계획 최적화 문제가 있다. 반도체 다단계 공정에서 생산계획은 투입되는 웨이퍼가 공정별로 어떤 설비에 배치되어 가공될지를 결정하는 의사결정 문제인데, 반도체는 대표적인 장치산업으로 제품의 최종 품질수준에 가장 큰 영향을 미치는 요인은 설비라고 볼 수 있다. 따라서 표면적으로는 생산계획 문제이나 설비의 성능을 고려한 품질문제로도 볼 수 있다.

팹 공정은 대표적인 다단계 공정으로서, 수백 개의 단위공정이 순차적으로 수행되어 웨이퍼가 가공된다. 최근 10년간 주요 변화 중 하나로 반도체 다단계 공정에서 품질을 고려한 생산계획 최적화 문제가 있다. 반도체 다단계 공정에서 생산계획은 투입되는 웨이퍼가 단위공정별로 어떤 설비에 배치되어 가공될지를 결정하는 의사결정 문제인데, 반도체는 대표적인 장치산업으로 제품의 최종 품질수준에 가장 큰 영향을 미치는 요인은 설비라고 볼 수 있다. 이는 표면적으로는 어떤 웨이퍼를 어떤 설비에 배치할지를 결정하는 생산계획 문제이나 한편으로는 설비의 성능이 제품 품질에 미치는 영향을 고려해야 하는 품질 문제로도 볼 수 있다. 최근 반도체 품질에 대한 기대 수준이 높아지면서 생산계획 시 품질을 고려한 시도가 늘어나고 있다. 품질을 생산계획에 고려하기 위해서는 설비들이 품질에 미치는 영향을 파악해야 하며 이를 위해 공정이력을 분석할 수 있다. 공정이력은 제품이 각 단위공정에서 가공될 설비들의 목록과 그 결과로 얻은 품질특성치로 이를 실험계획법, 회귀분석, 분산분석과 같은 통계방법을 통해 분석하여 설비 효과를 추정할 수 있다. 하지만 수백 개에 달하는 단위공정과 많은 설비가 존재하는 팹 공정에 이 방법을 적용하기는 어려움이 있다. 따라서 큰 영향을 미치는 단위공정을 선별하여 문제를 단순화시키기도 하는데, 이는 공정이력에 내포된 정보량을 줄인다는 문제가 있다. 이에 상대적으로 많은 피처(독립변수)와 대량 데이터 분석에 유용한 딥러닝과 같은 인공지능 계열의 방법이 주목받고 있다.

2단계에서는 팹 공정을 마친 모든 웨이퍼에 대해 반도체칩 단위로 불량검사를 진행하는 EDS 공정이 수행된다. 불량칩과 정상칩을 구분한 뒤, 불량칩은 마킹하여 웨이퍼 상에 시각적으로 표현한다. 이를 통해 불량칩이 웨이퍼맵 상에 군집을 형성하는지 또는 무작위로 존재하는지 파악할 수 있다. 군집성 불량은 팹 공정에서 설비 이상, 작업자 실수 등의 이상요인이 발생하여 해당 웨이퍼가 영향을 받았음을 나타낸다. 이상요인으로 인한 피해물량을 최소화하기 위해서는 군집성 불량을 적시에 정확히 분류해야 한다. 하지만 지금까지는 현장에서 엔지니어가 주관적으로 판단하여 분류하는 경향이 있어서 일관성 있는 분류가 이루어지지 못하는 한계가 있다.

군집성 불량 분류에 관한 연구는 크게 데이터 마이닝 접근법과 딥러닝 접근법으로 나누어 볼 수 있다. 데이터 마이닝 접근법은 웨이퍼상에서 반도체 칩이 위치한 좌표데이터를 통해 거리를 계산하는 등의 전처리를 거친 뒤 회귀분석, 의사결정나무와 같은 전통적인 통계 및 데이터 마이닝 방법론을 사용한다. 이미지 분석을 위해서는 합성곱 신경망(Convolutional Neural Network)과 같은 딥러닝 접근법을 활용하는 연구가 활발하게 진행되고 있다. 팹 공정이 점차 고도화되고 미세화되면서 신규 군집성 불량이 흔히 발생한다. 이 문제를 해결하는 데에는 지도학습 기반 방법이 적합하지 않아서 준지도 학습 기반 연구를 시도하고 있는데, 이 방법은 레이블의 효율성과 신규 클래스의 할당을 위해 불량 클래스를 사전에 정의하는 것이 필요한데, 완전히 새롭게 발생한 불량을 식별하는 데에는 한계가 있다. 또한, 종종 부정확한 데이터 레이블로 인해 분류기의 성능 저하가 발생할 수 있다.

최근 신규 공정의 개발과 이에 따른 신규 군집성 불량이 나타남에 따라 이를 효과적으로 검출하고, 기존 불량 역시 정확히 분류해 내는 연구가 필요하다. 또한, 신규 불량이 발생한 웨이퍼의 이력을 탐색하여 불량의 원인 공정과 설비를 탐색하는 연구도 주목받을 것으로 예상된다. 마지막으로 부품이 아니라 제품 자체의 품질보증에 관한 요구가 높아지면서 불량 유형이 극한 불균형 데이터(extremely imbalanced data)로 나타날 때 분석 방법을 고도화하는 것은 여전히 중요한 주제로 남아 있다.

고객의 요구사항과 기대에 신속하게 대응해야 하는 대표적인 B to C 산업인 자동차산업에서 고객데이터를 활용하여 품질을 개선하는 사례를 살펴보고자 한다. 본 절에서는 자동차산업에서 실행되고 있는 품질기획, 품질보증, 품질관리와 개선 등 전반적 활동과 SCQM, SPC 등 구체적 세부활동에 관한 사항은 언급하지 않고, 고객 빅데이터를 수집, 분석, 활용하는 데에 초점을 맞추고자 한다. 자동차산업은 경쟁이 아주 치열하고 국제 경쟁력을 갖추어야 하므로 고객의 반응에 가능한 한 신속하게 대응해야 하는 업종이다. 제품이 고객에게 직접 제공되는 산업의 특성상, 기업은 고객의 다양한 요구와 기대를 충족시켜야 하며, 이를 위해 고객데이터를 수집하고 분석하는 과정이 매우 중요하다.

차량에 부착된 각종 센서와 IoT 장치들이 실시간으로 차량의 상태 데이터를 수집한다. 이 데이터는 엔진, 브레이크 시스템, 배터리 등 주요 부품의 상태를 모니터링하고, 문제가 발생하기 전에 이를 감지하는 데 사용된다. 예를 들어, 특정 부품이 예상보다 빨리 마모되거나 비정상적으로 동작하는 패턴이 감지될 경우, 제조사는 이를 사전에 예측하고 유지보수 일정을 조정하거나 부품 교체를 권고할 수 있다. 문제가 발생하기 전에 빅데이터를 분석하여 미리 조처하는 이러한 예지보전 방식으로 고객은 예상치 못한 차량의 고장이나 유지보수로 인한 불편을 겪지 않게 되며, 기업은 불필요한 수리 비용을 절감할 수 있다.

자동차산업에서 빅데이터는 맞춤형 서비스 제공을 통한 품질관리에도 기여하고 있다. 고객마다 차량을 사용하는 방식과 주행 환경은 서로 다르므로 같은 모델이라도 고객 맞춤형 유지보수가 필요하다. 빅데이터 분석을 통해 고객의 주행 습관과 환경을 파악하고, 이에 맞춘 서비스 일정을 제공하는 것은 품질관리의 중요한 축으로 작용한다. 예를 들어, 도심 주행이 많은 고객과 장거리 주행을 주로 하는 고객은 차량 부품의 마모도와 고장의 발생 패턴이 다를 수 있는데, 이를 빅데이터로 분석하여 고객의 특징에 맞는 유지보수 서비스 일정을 제공할 수 있다. 이처럼 빅데이터는 고객별로 적합한 품질관리 방안을 제시할 수 있게 해준다.

고객 요구를 충족하기 위해서는 생산 과정에서의 품질 문제를 실시간으로 감지하고 개선해야 한다. 생산라인에서 수집된 빅데이터를 분석하여 특정 공정에서 발생하는 오류나 결함을 조기에 발견하여 대응하고, 더 나아가 공정별로 수집된 빅데이터를 3.1.2절의 데이터 분석기술을 이용하여 특정 기계나 설비에서 발생하는 미세한 오류를 감지하여 품질에 악영향을 미칠 수 있는 요인을 사전에 제거하는 것이다. 이러한 노력은 제품의 일관된 품질을 유지하고, 제품 결함을 최소화하며, 대규모 리콜을 방지하여 고객 신뢰를 강화하는 데 중요한 역할을 한다.

고객 빅데이터는 단순히 품질을 관리하는 데 그치지 않고, 제품의 개선 및 혁신에 대한 중요한 통찰을 제공한다. 데이터 분석을 통해 고객이 제품을 어떻게 사용하는지에 대한 깊은 이해를 바탕으로, 기업은 더 나은 제품을 개발하고 시장의 요구에 빠르게 대응할 수 있다.

항공기 제조는 정부가 주도하는 국가 전략산업이며, 장기간 고부가가치를 창출하는 선진국형 지식기반 산업이다. 또한 첨단 기술이 융·복합된 기술집약적 산업이고, 진입장벽이 높으나 진입 성공 시 장기간의 안정적 수익을 창출하는 장주기 산업의 특징을 갖는다.

품질 측면에서 항공기 제조산업의 특징으로는 설계 단계에서 설계 산출물에 대한 형식인증과 생산 단계의 생산인증을 통해 정부 또는 국제 감항당국의 감항성 승인을 받아야 하고, 안전 품목에 대한 추적성 관리 등 설계 및 제품에 대한 엄격한 안전 기준을 만족해야 한다. 또한 각 특수 제조공정에 대한 고객 또는 3자 인증, 품질에 직접적 영향을 미치는 인력에 대한 자격관리와 적격성 평가, 100% 제품검사 등 타 산업에 비해 강화된 품질 요구조건을 충족해야 한다. 이러한 모든 활동은 ISO 9001 등 타 산업의 품질경영시스템(Quality Management System: QMS) 요구조건 대비 강화된 QMS인 AS 9100 환경에서 관리되어야 한다. 수주에 따라 제품을 생산하게 되는 항공기 제조산업의 QMS는 인증 기관에 의한 정기적 3자 인증뿐만 아니라 고객의 QMS 요구조건에 따른 2자 인증을 획득하여야 하고, 국제 또는 고객의 규격에 부합함을 매년 입증하여야 한다. 또한, 설계 및 시제기에 대한 검증이 완료된 후 최초 생산되는 양산 품목에 대해서는 국제규격 AS 9102 또는 고객과 협의된 방법에 따라 초도품 검사를 수행하여야 하며, 고객의 관리 및 승인을 얻음으로써 제품실현 프로세스의 4M+1E, 즉 사람, 기계, 재료, 방법, 환경 요소가 각각의 제품을 생산하는 데 적합하다는 것을 증명하여야 한다.

항공기 제조산업 품질관리의 또 다른 특징은 QMS에 대한 자가 진단과 그 결과를 바탕으로 지속적인 개선을 자발적으로 수행하는 것으로서, 국제항공품질그룹(International Aerospace Quality Group: IAQG)에서는 항공품질성숙도모델과 같은 프로그램을 운영하고 있다. 이와 더불어, 품질을 개선하고 관리하는 데 투자할 여력이 부족한 협력사의 품질 역량을 확보할 수 있도록 모기업이 적극적으로 지원하고 관리하여 항공기 품질향상을 도모한다. IAQG는 공급망 품질경영체제의 강건성 확보를 위해 핸드북을 제작하여 배포함으로써 항공기 제조산업 전반의 품질향상을 도모하고 있다.

항공기 제조산업은 기술집약적이면서 노동집약적 산업으로 자동자, 반도체 등 자동화된 라인생산 방식이 아니라, 작업 단계별 셀 생산 방식을 채택하고 있어 작업자의 숙련도에 따라 항공기의 품질이 결정되는 특징을 가지고 있다. 따라서, 항공기 제조산업에서는 품질수준을 유지하기 위하여 작업자에 대한 교육/훈련과 해당 공정에 대한 적격성과 자격관리 등을 품질의 중요한 요소로 관리하며, 작업 단계별로 100% 검사를 통하여 제품 품질을 보증하고 있다.

특히 다품종소량생산을 하는 항공기 제조산업에서는 화학공정을 제외하고는 SPC와 같은 데이터를 이용한 통계적 품질관리를 활용하기가 어렵다. 생산라인이 수시로 변경되는 다품종소량생산의 특성에서 초기에 공정을 얼마나 잘 구축하는지가 양질의 품질을 확보하는 데 더 중요한 요소라고 할 수 있다. 따라서, 이전의 유사한 공정에서 얻어진 경험적 지식을 관리하고 발전시키는 것이 품질관리의 한 축이라 할 수 있겠다.

요약하면, 항공기 제조산업은 품질시스템의 이행을 가장 중요하게 여긴다. 제품의 안전과 품질을 가장 중요하게 생각하므로 QMS를 구축하여 개발부터 생산, 사후 서비스에 이르는 전 과정에서 제품의 품질보증 활동을 철저하게 시행한다. 항공기 제조업체는 높은 안전 기준을 맞추어야 하므로 품질인증, 개발품질, 제조품질, 항공기 운항을 위해 필요한 소프트웨어 품질 모두 중요하게 인식하고 있으며, 제조단계와 고객 인도 후 시험비행의 전 과정에서 아주 세밀한 품질검사를 시행한다.

4.2 신뢰성 분야

제조업의 근간은 소재, 부품, 장비를 뜻하는 ‘소부장’이다. 제조업의 미래 전략 측면을 보면 소부장의 신뢰성을 높이는 것은 매우 중요하다. 전통적인 전자산업의 신뢰성에서 출발하여, 현재는 산업별로 발전과 기술 혁신에 따라 신뢰성의 역할과 접근 방식이 계속 변화하고 있는데, 정책적 또는 기술적으로 큰 변화가 있었던 i) 우주, ii) 자동차, iii) 가전 iv) 배터리 분야에 대해 중점적으로 기술하고자 한다.

첫째, 우주 분야는 발사체 고장 발생 시 국내뿐 아니라 해외에서도 큰 위험을 초래하므로 안전 관점에서 위험 분석이 요구된다. 2000년대 초 국제우주정거장의 확률론적 위험성 평가(Probabilistic Risk Assessment: PRA) 결과에 따르면 미세 유성체 및 궤도 잔해가 정거장에 상당한 위험을 초래할 수 있다(Stamatelatos, 2004). 실제로 2007년과 2009년에 발생한 위성 충돌 사건 이후, 우주 잔해 증가가 유발하는 불확실성의 주요 영역을 식별하고 해결하는 것이 요구되고 있다(National Research Council, 2011). 이에 따라 우주 환경에서의 안전을 보장하기 위해 다양한 위험 평가 도구와 방법론이 개발되고 있다. 미국 항공우주국(National Aeronautics and Space Administration: NASA)과 유럽우주국(European Space Agency: ESA)은 미세 유성체 및 궤도 잔해로 인한 위협을 분석하기 위해 여러 소프트웨어를 개발하였으며(Hu et al., 2021), 이러한 도구들은 지속적으로 업데이트하고 새로운 데이터 모델을 도입하여 우주 임무의 신뢰성을 높이고 있다. 또한, 인공지능을 통해 미세 유성체 및 궤도 잔해의 충격을 감지하고 위치를 파악하는 방법론들이 개발되고 있으며, 이를 통하여 우주 탐사에서의 신뢰성을 한층 더 강화하고 있다(Jin et al., 2021).

둘째, 자동차 분야에서는 기능 안전(Functional Safety)에 대한 국제 표준인 ISO 26262가 2011년에 제정되어, 2018년에 개정되었다(ISO, 2018). 이 표준의 목적은 시스템이 의도한 대로 동작하지 않는 고장을 방지하는 것이다. 최근에는 기술이 발전함에 따라 차선유지 시스템(Lane Keeping Assist System: LKAS), 자동 비상제동 시스템(Autonomous Emergency Braking System: AEBS) 등과 같이 운전자의 의지와 무관하게 동작하는 시스템이 개발되어 적용되고 있다. 이러한 시스템은 경로 결정 실패, 물체 인식률 저하 등과 같이 시스템의 하드웨어적 문제에 기인한 것이 아닌 예상을 벗어난 운행 환경에 노출되었을 때 필요한 기능 설계가 되어 있지 않아서 고장이 발생할 수 있으나, 기존의 ISO 26262는 대상 시스템의 물리적 고장을 주로 다루기 때문에 이러한 문제에 대처하기가 어렵다. 이에 따라 2022년에 “의도된 기능 안전(Safety of the Intended Functionality: SOTIF)”에 대한 국제 표준인 ISO 21448이 새로 제정되었다(ISO, 2022). 이 표준의 목적은 시스템이 의도한 대로 동작하는데도 예상하지 못한 운행 환경에 대한 기능 설정 한계로 인해 발생하는 문제가 발생해도 사용자가 안전할 수 있도록 하는 것이다. 예를 들어, LKAS는 차선을 감지하고 데이터를 제어기에 보내어 미리 정해진 알고리즘에 따라 조정장치를 구동해야 한다. 센서가 고장났을 때 자동차가 안전하게 운행될 수 있도록 하는 장치가 작동되는지를 평가하는 것이 ISO 26262인 반면, 센서는 정상이나 안개가 끼어 차선을 감지하기가 어려운 경우에도 자동차가 안전하게 운행될 수 있도록 하는 대책이 있는지 평가하는 것은 ISO 21448이다.

셋째, 생활가전 분야에서는 4차산업혁명 이후 2010년대 초반부터 AI, IoT, 클라우드 등 첨단 기술이 활용되고 있으며, 사용자는 Amazon Alexa, Google Home, Apple Siri 등과 같은 디지털 비서(digital assistant)를 이용하여 음성으로 가전제품을 관리할 수 있게 되었다(Mtshali and Khubisa, 2019). 이러한 변화로 인해 가전제품이 단순한 전자기기에서 네트워크에 연결되고 다양한 소프트웨어와 통합된 복합 시스템으로 변모하면서, 신뢰성공학의 범위와 복잡성이 많이 증가하였다. 특히, 소프트웨어 검증에 관한 관심이 높아지고 있으나, 하드웨어와 밀접하게 결합하여 있으므로, 개발 및 검증 일정이 하드웨어 개발에 의존하는 문제가 있었다. 이러한 문제를 해결하기 위해 하드웨어의 다양한 작동 조건을 시뮬레이션하여 소프트웨어를 가상으로 통합하는 시험 방법론들이 개발되고 있다(Park et al., 2020; Sinha et al., 2021).

넷째, 배터리 분야에서는 전기자동차 및 하이브리드 자동차의 시장 점유율이 증가함에 따라 열 폭주에 의한 리튬 배터리 화재 사고가 빈번하게 발생하였고, 이에 따라 중ㆍ대형 배터리의 안전 성능에 관한 필요성이 대두되어 2014년에 배터리의 안전 성능에 관한 표준인 ISO 12405-3이 제정되었다(Ruiz et al., 2018; ISO, 2019). 또한, 연간 수백만 개 발생하는 폐배터리를 처리하고 재사용하는 문제를 해결하기 위해 2021년에 전기자동차용 리튬이온배터리 재사용 분류 방법에 관한 표준인 SPS-C KBIA-10702-01-7416이 제정되었으며, 이와 관련된 기술 개발이 요구되고 있다(KBIA, 2021). 배터리가 점진적으로 노화되면서 성능상태(State Of Health: SOH)가 70%~80%에 도달하면 안전 위험을 초래할 수 있으므로 안전성 및 경제성 확보와 자원 재활용을 위해 배터리의 잔여 수명과 SOH를 정확하게 예측하는 것이 필수적이다(Oji et al., 2021). 기존에는 단순히 배터리 상태를 측정하기 위해 전류량 측정(Ah-counting), 옴 임피던스 측정, 사이클 계산법 등 배터리 내부 저항 및 용량과 같은 성능을 직접 측정하여 배터리의 노화를 평가하였다. 이러한 직접적인 측정 방법은 배터리의 물리적 상태를 평가하는 데는 유용하나, 배터리 성능이 급격히 저하되는 비선형적 변화지점을 예측하기에는 어려움이 있었다(Guo et al., 2021). 이를 해결하기 위해 배터리 열화에서의 비선형적 특성을 고려하기 위한 데이터 기반 머신러닝 모델이 도입되었다. 데이터 기반 방법론은 전기화학적 모델링이 필요하지 않으며 비선형적 특성을 포함한 배터리 노화 패턴을 예측할 수 있게 한다는 장점이 있다(Kara, 2021). 최근에는 배터리 재활용 및 지속가능성에 대한 요구가 증가하면서 단순히 특정 조건에서의 상태 예측에 그치지 않고, 실시간 상태 모니터링 및 종합적인 배터리 상태 예측 시스템으로 발전하고 있다(Xiong et al., 2018). 국내 전기용품 안전기준인 KC 10031에서는 배터리 관리시스템(Battery Management System: BMS)의 이력 데이터와 시험 데이터를 비교하여 이력 데이터를 신뢰할 수 있는 경우에 시험을 하지 않고 BMS의 이력 데이터로 대체할 수 있는지를 판단하는 소프트웨어 검사기법을 사용하고 있다. IEC에서도 이러한 검사기법의 기준을 제정하는 작업을 진행하고 있는데, 현재 위원회 초안(Committee Draft)까지 작성된 상태이다(KATS, 2023; IEC, 2024).

5. 발전 방향

5.1 품질 분야

Yum et al.(2014)의 논문에서 제안한 품질 분야의 발전 방향별로 이후 10년간 연구 동향을 우선 살펴보고자 한다. 첫째, ‘연구분야의 다변화’를 보면, 여전히 품질정보시스템이나 국내외 표준 및 규격에 관한 연구는 거의 없고, 주로 반도체 공정을 대상으로 품질특성 모형과 예측 연구가 주를 이루고 있으며 이 공정을 대상으로 품질 감시/진단/제어 연구가 이루어졌다. 다단계 공정 제조시스템에 관한 연구도 거의 이루어지지 않아, 이 분야 연구가 활발한 미국과 뚜렷한 차이를 보인다. 둘째, ‘고유기술 분야와의 협력’을 통한 응용 연구도 거의 없었다. 산업공학과 졸업생이 금융, ICT 등 서비스산업으로 활발하게 진출하지만, 이 분야의 품질 관련 논문이 적어도 대한산업공학회지에는 출판되지 않았다. 나노기술과 풍력, 태양광, 바이오 등 신재생에너지 분야 논문도 학회지에 출판되지 않았다. 셋째, ‘대규모 데이터 환경 아래의 데이터 분석’에 관한 연구는 지난 10년간 빅데이터와 머신러닝의 영향으로 활발하게 진행되었다. 주로 반도체 공정에 적용하는 응용 연구 결과가 많이 소개되었다. 마지막으로, ‘데이터 성격의 다양화에 따른 기법의 고도화’에 관한 연구를 보면, 다변량 데이터나 시공간(spatio-temporal) 데이터를 분석하는 연구는 있지만, 자기상관(autocorrelated) 데이터, 프로파일(profile) 데이터, 전산실험 데이터를 분석하는 연구는 학회지에 거의 나타나지 않았다.

10년 전 제시된 발전방향 중에서 여전히 필요한 부분을 고려하여 향후 품질관리 분야의 발전 방향을 다음과 같이 제안하고자 한다.

- (1) 비즈니스 모델 구축을 위한 품질기획 연구: 기존 시스템의 품질관리와 개선은 여전히 필요하지만, 시대의 흐름에 맞추어 새로운 비즈니스 모델을 개발하고 운영하기 위하여 고객 요구/기대사항 파악에서 고객 피드백에 이르는 전 과정을 아우르는 데 필요한 품질기획 연구가 필요하다.

- (2) 새로운 제품 개발과 공정 기술에 적합한 품질기술 연구: 고대역폭 메모리나 전고체 전지와 같은 혁신적인 제품과 적층 제조 등 새로운 공정 기술을 이해하고 품질관리와 데이터 분석기술을 적용하는 연구를 수행하고, 그 연구 결과는 학회의 발전을 위하여 JKIIE에 논문을 발표하는 것을 기대한다. 또한 나노기술(NT)과 생명과학기술(BT)을 바탕으로 나타나고 있는 새로운 제품의 개발과 양산에 필요한 품질관리와 개선 연구가 필요하다. 향후 품질전문가들이 NT와 BT에 관한 기본적인 이해를 바탕으로 해당 분야 인력과 협업을 하면 크게 활약할 수 있을 것으로 기대한다.

- (3) 품질빅데이터 산업체 적용 연구결과의 축적과 공유: 빅데이터를 이용한 품질검사의 지능화, 자동화, 공정 및 이상 탐지, 공정 최적화 등의 산업체 적용 결과를 축적하고, 그 결과를 정리하여 학술지에 발표함으로써 산업공학 전공자들의 품질빅데이터 능력을 산업계에 널리 알릴 필요가 있다.

- (4) 다양한 제조업의 현장 품질개선을 위한 다단계 시스템의 품질향상 연구: JKIIE와 IISE Transactions에 출판된 논문을 비교해 보면, 국내 연구자들은 단위공정을 개선하는 데에 더 초점을 맞추고 있다. 실제 반도체, 자동차, 항공, 조선 등 여러 제조공정은 다단계 시스템으로 이루어진다. 다단계 시스템에서 나오는 최종 제품의 주요 품질특성은 여러 단계에 걸친 다양한 투입물의 특성과 공정변수, 잡음의 복잡한 작용에 영향을 받는다. 다단계 시스템을 대상으로 하는 품질관리와 개선에 관한 연구가 요망된다.

- (5) 프로세스 설계자로 임무를 수행하기 위한 품질빅데이터 연구: 품질 4.0에서 말하는 이상적 수준의 기업 프로세스에서는 센서 등을 이용하여 실시간 수집한 공정데이터를 머신러닝 모델을 이용하여 공정 상태를 평가하며, 문제가 일어나기 전에 공정이 자율적으로 수정하는 것이다. 이러한 기업환경 변화에 부응하기 위해서 품질전문가는 프로세스 운영자가 아닌 프로세스 설계자 임무를 수행하기 위한 준비를 해야 한다.

5.2 신뢰성 분야

2014년 이후 10년 동안 Yum et al.(2014)의 논문에서 제시한 발전방향의 진행상황을 살펴보았다. 첫째, 기능안전성은 산업계에서 안전성을 평가하는 주요 평가방식으로 자리 잡았고, 자동차, 의료기기 분야 등 다양한 산업에서 활발하게 활용되고 있다. 기능안전성 개념의 등장으로 안전에 문제가 될 수 있는 사항을 규격에서 제시하던 것을 이제는 제품 개발기업이 문제를 찾아서 안전하게 조처했음을 입증하는 방식으로 안전인증의 패러다임이 변화하고 있다. 둘째, 신뢰성기술은 정부 정책에 따라서 기계분야뿐만 아니라 장비, 의료기기, 무기체계, 우주 등으로 신뢰성의 응용영역이 다양화되고 있다. 셋째, 신뢰성 분야 연구는 신뢰성의 고유 요소기술 개발보다 다양한 제품에서 발생하는 고유영역의 문제에 신뢰성기술을 적용하는 사례연구가 중심이 되고 있다. 최근 연구동향을 보면, 신뢰성의 새로운 고유 요소기술을 개발하는 연구는 찾기 어렵지만, 대상 제품에 신뢰성 기술을 적용한 새로운 연구주제들이 많이 등장하고 있다. 넷째, AI 기술이 접목된 제품을 포함하여 소프트웨어가 내장된 제품이 늘어나면서 이러한 제품의 평가방법 개발에 관심이 집중되고 있다. 신뢰성을 예측하는 방법인 RiAC-HDBK- 217Plus에는 이미 소프트웨어 고장률 예측 모델이 반영되어 있고, 최근 AI가 내장된 제품에 대한 평가방법도 ISO/IEC TR 29119-11이 출판된 상태이나 산업계에서 아직 활발하게 활용되고 있지 않다. 하지만 향후 소프트웨어 내장 제품에 대한 신뢰성시험방법과 시험할 때 많은 양의 테스트 케이스로 인하여 초래되는 시험시간을 어떻게 단축시킬 것인지에 관한 연구가 필요하게 될 것이다. 다섯째, 제품 신뢰성이 좋아져 고장데이터를 얻기 힘들어지면서 제한된 시간 내에 제품의 신뢰성을 평가하려면 기존 제품의 경험데이터를 활용하는 베이지안 방법을 고려하게 된다. 이러한 필요를 반영하여 RiAC-HDBK-217Plus에서는 신뢰성예측에 베이지안 방법을 적용할 수 있도록 하였으나, 산업계에서 아직 활발하게 사용되고 있지 않다. 여섯째, 신뢰성분야에서 강건설계 방법을 활용한 연구보다는 고유기술 영역에 강건설계방법을 적용한 사례연구가 주로 이루어지고 있다. 일곱째, 통신기술 및 인프라의 발달로 실시간 장비 상태의 모니터링이 가능해지면서 고장 전조를 미리 발견하여 수리를 해주는 PHM 방법이 중장비, 자동차, 항공 등 다양한 산업에서 활용되고 있다. 여덟째, FMEA나 SSM을 적용하기 위한 소프트웨어, PHM을 지원하는 소프트웨어, 군 유지보수 데이터를 수집 및 분석하기 위한 신뢰성예측 소프트웨어 등 다양한 영역에서 국산 소프트웨어를 개발하여 판매하는 국내 회사들이 있으나, 아직 수요는 많지 않다. 이와 같은 발전방향은 산업 동향을 볼 때, 앞으로도 유효할 것으로 판단된다.

최근의 기술 및 환경 변화, 산업체 현황 등을 바탕으로 추가로 향후 신뢰성기술의 발전 방향을 다음과 같이 제안한다.

- (1) 소프트웨어 내장 제품의 신뢰성시험방법 개발 및 효율화: 제품의 흐름이 기계제품, 전자제품, 소프트웨어 내장 제품으로 발전해 가면서 향후 소프트웨어 내장 제품의 시험법 개발과 효율화에 관한 관심이 높아질 것이다. 기계제품이 주로 마모고장메커니즘을 가졌기 때문에 가속수명시험 및 가속열화시험을 사용했고, 전자제품이 과스트레스고장메커니즘을 따르기 때문에 초가속한계시험을 사용한 것처럼, 소프트웨어 내장 제품의 경우 소프트웨어와 하드웨어가 결합된 논리적 오류를 단기간 내에 찾아내기 위한 시험방법을 개발해야 한다.

- (2) 장비의 신뢰성평가방법 개발 및 고도화: 정부가 정책적으로 장비를 육성할 계획으로 소부장산업을 지원하고 있으므로 장비에 대한 신뢰성을 평가하는 방법에 관한 연구가 필요하다. 기존의 소재부품과 같은 방식의 신뢰성시험으로 장비를 평가할 수 없으므로 장비를 만드는 기업의 신뢰성관리 능력을 평가하는 방식이 활용될 것으로 보이며, 그 평가방법을 고도화하는 연구를 해야 한다.

- (3) 신뢰성 경험 및 지식의 축적과 활용: 신뢰성을 평가할 때 데이터가 부족한 경우 경험데이터를 활용한 베이지안 방식을 고려했던 것처럼 신기술, 신제품에 대한 고장을 예측하여 예방하기 위해 기업에 축적된 경험과 지식을 체계적으로 모으고 재활용하는 방법을 연구해야 한다.

- (4) 신기술 및 신제품의 신뢰성 이슈 해결방안: HBM, 전고체전지 등 새로운 제품의 등장에 따라 제품 고유의 신뢰성 이슈가 생겨나고 있고, 제품 고유 기술자와 신뢰성기술자의 협업이 점점 더 중요하다.

- (5) 의료기기 및 우주산업에서의 신뢰성평가ㆍ인증 방법: 상대적으로 신뢰성이 부족한 것으로 인식되고 있는 국내 의료기기산업과 아직 경험이 쌓이지 않은 우주산업 등에 있어서 정책적으로 신뢰성향상을 지원하기 위한 사업이 추진되고 있는데, 이 산업분야 관련 신뢰성평가 및 인증 방법에 관한 연구를 활발하게 진행해야 한다.

5.3 품질 및 신뢰성 공통

지난 10년간, Yum et al.(2014)의 논문에서 제안한 발전 방향이 어느 정도 진척되었는지 먼저 보기로 한다. 첫째, 우리나라가 ‘강점이 있는 선도산업의 품질 및 신뢰성 연구주제 도출’에서 제시한 산업 중 반도체산업에 품질 관련 연구는 비교적 활발하게 진행되었으나, 조선산업과 관련된 연구는 거의 없다. 둘째, ‘특집호 발간 및 학술대회 특별 세션’을 보면, 2017년 ‘연구개발 품질’ 특집호가 발간되었고, ‘연구개발 품질’과 ‘4차산업혁명 시대의 품질공학’ 워킹그룹에서 주관한 특별세션이 몇 번 개최되었다. 셋째, ‘리뷰 논문’ 활성화는 거의 이루어지지 않았으며, 마지막으로 비전문가들을 위한 ‘대표적 기법들의 성능 비교하여 적용 지침을 제공하는’ 연구도 미흡했다.

향후 산업공학에서 연구하는 품질 및 신뢰성 분야의 활성화를 위해 다음을 제안한다.

- (1) 산업별 특징에 따른 기본 교육과 연구주제 제공: 4장에서 보았듯이 주요 산업별로 품질 및 신뢰성에 관한 초점에 차이가 있다. 이렇게 다양한 산업별로 필요한 품질 및 신뢰성 기본 교육 내용과 중점을 두어야 할 연구주제를 제시하기 위하여 전문가들의 협업을 기대한다.

- (2) 학술대회 특별 세션과 특집호 활성화: 특별 세션은 산업공학 내 타 분야, 기업체 관련 업무 담당자들과 협력하여 더 포괄적이고 현장 적용성이 높게 이루어지도록 추진하는 것이 필요하다. 특집호 논문은 새롭게 떠오르는 주제는 물론, 기존 연구 결과도 체계적으로 정리하여 제시하는 것도 바람직하다.

- (3) 특별 논문의 활성화: 한 분야를 오랫동안 연구한 교수가 관련 분야의 리뷰 논문을 내면, 연구자들이 그 논문 하나만 보더라도 해당 주제에 관한 전반적인 그림을 볼 수 있는 것이다. 품질 및 신뢰성 분야 중요한 주제 소개, 개선 방법을 튜토리얼 논문으로 내면 학생이나 연구자들은 물론 현장에서 Q&R 업무를 수행하는 실무자들에게 크게 도움이 되겠다.

- (4) 타 전공 전문가와의 협업: 산업공학의 Q&R 전문가는 관리기술과 일부 데이터 분석기술을 바탕으로 임무를 수행하고 있는데, 더 실제적인 성과를 내기 위해서는 연구 대상인 제품이나 공정과 관련된 필요한 고유기술이나 지식을 배우고 해당 분야의 전문가와 협업해야 한다.

- (5) 산학협력 워킹그룹 활동: 주요 산업 분야에서 산학협력 경험이 있거나 관심이 있는 연구자들이 모여서 해당 분야의 교육과 연구를 위해 함께 논의하고 표준 교육과정이나 연구주제를 도출하는 데 도움이 되도록 워킹그룹을 만들어 활약하기를 기대한다.

6. 결 론

본 논문은 대한산업공학회 창립 50주년을 기념하여 품질 및 신뢰성(Q&R) 분야의 그간 연구동향을 살펴보고, 환경의 변화와 산업체 적용 현황을 살펴보았으며, 향후 발전방향에 관한 의견을 제시한 것이다. 이미 10년 전 Yum et al.(2014)은 학회 창립 40주년을 기념하여 Q&R 분야의 국내외 관련 기관과 단체의 활동 내용, 학술연구 동향, 향후 발전방향을 체계적이고 구체적으로 제시하였다. 본 논문에서는 우선 지난 20년간 JKIIE와 IISE Transactions에 출판된 Q&R 분야 논문들을 10년씩 나누어서, 세부 주제별로 분류하고, 학회지별로 세부 주제별 게재 비율, 10년 흐름에 따른 경향과 특징, 학회지 간 차이를 파악하였다. 본 연구는 국내, 미국의 Q&R 분야의 출판된 논문들을 통틀어 분석한 것은 아니고 산업공학의 대표적 학술지인 JKIIE와 IISE Transactions를 대상으로 분석했으므로 뚜렷한 한계가 있다는 것을 밝힌다.

이어서 Q&R 분야의 기술 및 환경 변화를 살펴보고, Q&R 기술을 산업체에 활용하기 위한 의견을 정리하여 제시했다. 품질 분야에서는 품질경영과 관리 환경의 변화, 품질빅데이터 분석기술의 발전, 새로운 공학기술에 대응하기 위한 품질 연구의 필요성을 살펴보고, 산업체를 B to B, B to C, B to G로 구분하여 어떤 방식의 품질 활동이 필요한지 기술하였다. 신뢰성 분야는 수명시험, 시스템 신뢰성, 신뢰성 일반, 설비보전 측면의 변화를 보고, 국가 정책과 기술면에서 큰 변화를 보인 우주, 자동차, 가전, 배터리 산업을 대상으로 신뢰성기술을 적용하기 위한 구체적 실행방안을 제시하였다.

마지막으로 Q&R 분야의 발전 방향을 제안하였다. 본 논문에서 제안한 것에 덧붙여 향후 독자들이 창의적이고 산업체 적용성이 뛰어난 아이디어를 축적하여 대한산업공학회 학술대회에서 발표하고 JKIIE에 논문을 출판하여 공유함으로써 국내 Q&R 분야가 계속 발전하기를 기대한다.

Acknowledgments

본 논문의 산업체 활용 부분에 도움을 주신 삼성전자공과대학교 동승훈, 차명선, 김길수 교수, ㈜한국항공의 박민구 팀장께 감사드립니다.

References

- ASQ (2018), Industry and Quality 4.0: Bringing Them Together, American Society for Quality.

- Automotive Industry Action Group and Verband Der Automobilindustrie, (2019), AIAG-VDA Failure Mode and Effects Analysis(FMEA) Handbook, Automotive Industry Action Group.

-

Bai, Y., Li, Y., Liu, Y., and Ma, Z. (2017), Short-term Prediction of Distribution Network Faults Based on Support Vector Machine, Proceedings of the 12th IEEE Conference on Industrial Electronics and Applications(ICIEA), 1421-1426.

[https://doi.org/10.1109/ICIEA.2017.8283062]

-

Guo, L., Thornton D. B., Koronfel, M. A., Stephens, I. E. L., and Ryan, M. P. (2021), Degradation in Lithium Ion Battery Current Collectors, Journal of Physics: Energy, 3(3), 032015.

[https://doi.org/10.1088/2515-7655/ac0c04]

-

Hu, D. Q., Pang, B. J., Chi, R. Q., Song, Z. C., and Wu, H. (2021), Survivability Assessment of Spacecraft Impacted by Orbit Debris, Defence Technology, 17(3), 961-970.

[https://doi.org/10.1016/j.dt.2020.06.003]

- IEC (2023), IEC 62506: Methods for Product Accelerated Testing, International Electrotechnical Commission.

- IEC (2024), IEC TR 663330-2: Repurposing of Second Batteries – Part 2: Classification of Batteries to be Repurposed - Safety and Performance Estimation Methods, International Electrotechnical Commission.

- ISO (2018), ISO 26262: Road Vehicles – Functional Safety, International Standards Organization.

- ISO (2019), ISO 6469-1: Electrically Propelled Road Vehicles – Safety Specifications, Part 1: Rechargeable Energy Storage Systems(RESS), International Standards Organization.

- ISO (2022), ISO 21448: Road Vehicles – Safety of the Intended Functionality, International Standards Organization.

- ISO/IEC (2020), ISO/IEC TR 29119-11: Software and Systems Engineering - Software Testing, Part 11: Guidelines on the Testing of AI-based Systems, International Standards Organization.

-

Jin, J., Zhu, Y., Zhang, Y., Zhang, D., and Zhang, Z. (2021), Micrometeoroid and Orbital Debris Impact Detection and Location Based on FBG Sensor Network Using Combined Artificial Neural Network and Mahalanobis Distance Method, IEEE Transactions on Instrumentation and Measurement, 70, 1-10.

[https://doi.org/10.1109/TIM.2021.3091501]

-

Ju, H, Seo, H., Kim, Y. -I., Kim, S. -J., Lee, G. -M., Kim, S. -H., Jeong, Y. -H., Byun, J. -H. (2023), A Case Study of CNC Machining Process Improvement and Quality Prediction Model Development Using Design of Experiments and Machine Learning, Journal of the Korean Institute of Industrial Engineers, 49(4), 354-367.

[https://doi.org/10.7232/JKIIE.2023.49.4.354]

-

Kara, A. (2021), A Data-driven Approach Based on Deep Neural Networks for Lithium-Ion Battery Prognostics, Neural Computing and Applications, 33(20), 13525-13538.

[https://doi.org/10.1007/s00521-021-05976-x]

- KATS (2023), KC 10031: Technical Regulations for Electrical and Telecommunication Products and Components, Korean Agency for Technology and Standards.

- KBIA (2021), SPS-C KBIA-10702-01-7416: Reuse Sorting Method of Lithium-Ion Batteries for Electric Road Vehicles, Korea Battery Industry Association.

-

Lee, J. G., Kim, T., Sung, K. W., and Han, S. W. (2021), Automobile Parts Reliability Prediction Based on Claim Data: The Comparison of Predictive Effects with Deep Learning, Engineering Failure Analysis, 129, 105657.

[https://doi.org/10.1016/j.engfailanal.2021.105657]

-

Lujan-Moreno, G. A., Howard, P. R., Rojas, O. G., and Montgomery, D. C.(2018), Design of Experiments and Response Surface Methodology to Tune Machine Learning Hyperparameters, with a Random Forest Case-Study, Expert Systems With Applications, 109, 195-205.

[https://doi.org/10.1016/j.eswa.2018.05.024]

- Maataoui, S., Bemcjeikh, G., Ezziani, M., and Bencheikh, G. (2024), Data-driven Predictive Analysis for Cutting Machine failures: A Technical Report on Reliability Optimization, Journal of Theoretical and Applied Information Technology, 102(4), 1651-1664.

- Montgomery, D. C. (2013), Statistical Quality Control, 7th Ed., Wiley, NJ.

-

Mtshali, P. and Khubisa, F. (2019), A Smart Home Appliance Control System for Physically Disabled People, IEEE Conference on Information Communications Technology and Society (ICTAS), 1-5.

[https://doi.org/10.1109/ICTAS.2019.8703637]

- National Research Council (2011), Limiting Future Collision Risk to Spacecraft: An Assessment of NASA's Meteoroid and Orbital Debris Programs, National Academies Press.

- Ng, A. (2021), A Chat with Andrew on MLOps: From Model-centric to Data-centric AI, Available on-line: https://www.youtube.com/watch?v=06-AZXmwHjot=1607s, .

-

Oji, T., Zhou, Y., Ci, S., Kang, F., Chen, X., and Liu, X. (2021), Data-driven Methods for Battery SOH estimation: Survey and a critical analysis, IEEE Access, 9, 126903-126916.

[https://doi.org/10.1109/ACCESS.2021.3111927]

-

Park, M., Jang, H., Byun, T., and Choi, Y. (2020), Property-based Testing for LG Home Appliances Using Accelerated Software-in-the-Loop Simulation, Proceedings of the ACM/IEEE 42nd International Conference on Software Engineering: Software Engineering in Practice, 120-129.

[https://doi.org/10.1145/3377813.3381346]

- RiAC (2006), Handbook of 217Plus Reliability Prediction Model, Reliability Information Analysis Center, NY.

-

Ruiz, V., Pfrang, A., Kriston, A., Omar, N., Van den Bossche, P., and Boon-Brett, L. (2018), A Review of International Abuse Testing Standards and Regulations for Lithium Ion Batteries in Electric and Hybrid Electric Vehicles, Renewable and Sustainable Energy Reviews, 81, 1427-1452.

[https://doi.org/10.1016/j.rser.2017.05.195]

-

Rønsch, G. Ø., Kulahci, M., and Dybdahl, M. (2021), An Investigation of the Utilisation of Different Data Sources in Manufacturing with Application in Injection Moulding, International Journal of Production Research, 59(16), 4851-4868.

[https://doi.org/10.1080/00207543.2021.1893853]

-

Sader, S., Husti, I., and Daroczi, M. (2022), A Review of Quality 4.0: Definitions, Features, Technologies, Applications, and Challenges, Total Quality Management & Business Excellence, 33(10), 1164-1182.

[https://doi.org/10.1080/14783363.2021.1944082]

-

Seo, H., Kim, D., and Byun, J. H. (2023), Data Pre-processing for Manufacturing Quality Improvement, Journal of the Korean Institute of Industrial Engineers, 49(3), 248-257.

[https://doi.org/10.7232/JKIIE.2023.49.3.248]

-

Shi, J. (2023), In-Process Quality Improvement: Concepts, Methodologies, and Applications, IISE Transactions, 55(1), 2-21.

[https://doi.org/10.1080/24725854.2022.2059725]

-

Sinha, S., Goyal, N. K., and Mall, R. (2021), Reliability and Availability Prediction of Embedded Systems Based on Environment Modeling and Simulation, Simulation Modelling Practice and Theory, 108, 102246.

[https://doi.org/10.1016/j.simpat.2020.102246]

- Song, Y. J., Kang, T. W., Bok, J. H., Kim, J. H., Lee, C. S., Kim, H. W., and Yu, M. S. (2024), A Study on the Establishment of Certification System for Space Product Certification in National Defense, Proc. of the Korean Society for Aeronautical and Space Sciences, 944-945.

- Stamatelatos, M. (2004), NASA Activities in Risk Assessment, NASA Project Management Conference.

-

Thomas, D. (2023), Revolutionizing Failure Modes and Effects Analysis with ChatGPT: Unleashing the Power of AI Language Models, Journal of Failure Analysis and Prevention, 23(3), 911-913.

[https://doi.org/10.1007/s11668-023-01659-y]

-

Tiku, S., Azarian, M., and Pecht, M. (2007), Using a Reliability Capability Maturity Model to Benchmark Electronics Companies, International Journal of Quality & Reliability Management, 24(5), 547-563.

[https://doi.org/10.1108/02656710710748394]

-

von Ahsen, A., Petruschke, L., and Frick, N. (2022), Sustainability Failure Mode and Effects Analysis – A Systematic Literature Review, Journal of Cleaner Production, 363, 132413.

[https://doi.org/10.1016/j.jclepro.2022.132413]

-

Xiong, R., Zhang, Y., Wang, J., He, H., Peng, S., and Pecht, M. (2018), Lithium-Ion Battery Health Prognosis Based on a Real Battery Management System Used in Electric Vehicles, IEEE Trans. on Vehicular Technology, 68(5), 4110-4121.

[https://doi.org/10.1109/TVT.2018.2864688]

-

Yamaguchi, Y. and Komiyama, H. (2001), Structuring Knowledge Project in Nanotechnology Materials Program Launched in Japan, Journal of Nanoparticle Research, 3(2-3), 105.

[https://doi.org/10.1023/A:1017934502911]

-

Yoon, Y. G., Yu, S. W., Hyung, J. S., Jeong, J. S., Jeong, U. H., Lim, S. Y. (2019), A Study on the Reliability of Equipment System Through Case-Study on the Manufacture of Machinery/Electronic Equipment Using Practical QRM (quality, reliability, maintenance) Process and Evaluation Index, Microelectronics Reliability, 100, 113411.

[https://doi.org/10.1016/j.microrel.2019.113411]

- Yoshimura, T. (2000), Toyota-Style Preventive Solutions GD3, Nikkagiren Publishing, 52-91.

-

You, S. W. and Kim, Y. S.(2021), A Study on the Reliability Readiness Level of an R&D Product, Journal of Applied Reliability, 21(3), 201-211.

[https://doi.org/10.33162/JAR.2021.9.21.3.201]

-

Yum, B. -J., Seo, S. -K., Yun, W. Y., and Byun, J. -H. (2014), Trends and Future Directions of Quality Control and Reliability Engineering, Journal of the Korean Institute of Industrial Engineers, 40(6), 526-554.

[https://doi.org/10.7232/JKIIE.2014.40.6.526]

변재현: 서울대학교에서 산업공학 학사, KAIST에서 산업공학 석사 및 박사학위를 취득하였고, 현재 경상국립대학교 산업시스템공학부에서 교수로 근무하고 있다. 관심 분야는 실험계획법, 품질경영, 데이터 분석공학이다.

박정원: 고려대학교에서 산업공학 학사, KAIST에서 산업공학 석사, 박사학위를 취득하였고, 현재 ㈜알브릿지 대표이사와 경기대학교 산업경영정보공학과 산학협력교수로 일하고 있다. 관심 분야는 신인성(Dependability) 및 시험인증이다.

김용수: KAIST 산업공학과에서 학사, 석사, 박사학위를 취득한 후, 현재 경기대 산업경영공학과에 교수로 재직하고 있다. 관심 분야는 품질 및 신뢰성공학, 데이터마이닝 및 인공지능 분야 등이다.

김도현: KAIST에서 산업공학 학사, 석사, 박사학위를 취득하였고, 현재 명지대학교 산업경영공학과에서 교수로 근무하고 있다. 관심 분야는 데이터마이닝, 통계적 기계학습, 품질 데이터 분석이다.

이동희: POSTECH에서 산업경영공학 학사, 박사학위를 취득하였고, 현재 성균관대학교 시스템경영공학과 부교수로 근무하고 있다. 관심 분야는 품질공학, 산업인공지능이다.