WAAM 공정의 기계학습 기반 에너지-품질 공정 파라미터 맵

© 2025 KIIE

Abstract

This paper proposes a method of generating a process parameter map to visualize the energy and quality availability graphically using machine learning in wire arc additive manufacturing (WAAM). In the proposed method, a machine learning model is generated to predict heat input by training numerical voltage data, while the heat input represents energy performance. Another machine learning model is generated to classify the normal or two defect types of the current state by training the predicted heat inputs. The results of the two models are combined and visualized in the form of a three-dimensional map to project heat input and normality distributions with regard to travel speed and wire feed rate process parameters. A case study is demonstrated to evaluate the performance of the models and the feasibility of the proposed method. The energy-quality process parameter map enables operators to select the two process parameters correctly for energy reduction simultaneously with quality assurance in WAAM.

Keywords:

Wire Arc Additive Manufacturing, Machine Learning, Heat Input Prediction, Defect Classification, Process Parameter Map1. 서 론

아크 용접은 전기 아크에서 발생하는 열을 사용하여 금속 소재를 녹여 접합하는 용접 기술이다. 아크 용접은 강철, 스테인리스 스틸, 알루미늄, 구리, 인코넬 등 다양한 금속을 접합하는 데 사용할 수 있다. 아크 용접의 하위 방식으로는 쉴드 아크 용접(Shielded Metal Arc Welding), 서브머지드 아크 용접(Submerged Arc Welding), 플라스마 아크 용접(Plasma Arc Welding), 용융 전극 가스 차폐 아크 용접(Gas Metal Arc Welding), 텅스텐 아크 용접(Gas Tungsten Arc Welding, GTAW) 등이 있다.

아크 용접 기술을 적층 제조에 적용한 것이 와이어 아크 적층 제조(Wire Arc Additive Manufacturing, WAAM)이다. WAAM은 직접 용착 방식(Direct Energy Deposition, DED)으로써, 아크 용접을 통하여 금속 재료를 각 층에 쌓아 3차원 구조물을 만드는 금속 적층 제조 방식이다(Kim et al., 2024). WAAM에서는 전기 아크로 와이어 소재를 녹이고, 모션 시스템에 의해 용융된 금속을 한 층씩 응고시켜 최종적으로 원하는 제품을 생성한다. 이러한 특성으로 인하여 높은 적층률, 낮은 비용 및 자원 효율적인 장점을 가진다.

그러나, WAAM은 용융과 응고로 이루어지는 증착 메커니즘을 이용하므로, 소재의 상(phase) 변화가 발생한다. 이러한 상 변화로 인하여 증착 불확실성이 높고 공정 안정성이 낮은 문제가 존재한다(Wu et al., 2018). 이러한 증착 불확실성 및 공정 불안정성으로 인하여 불량 다양성과 다발성이 발생하는, 즉 품질 저하 문제는 WAAM 공정의 산업체 보급을 가로막는 주요 요인이다(Shin et al., 2023). 품질 저하 문제를 예방하는 방법 중 하나는 공정 계획 단계에서 최적의 공정 파라미터(process parameter) 선별을 통하여 품질 불확실성을 감소시키는 것이다. 다만, 현재의 공정 계획 방식은 작업자가 경험에 의존하여 공정 파라미터인 전류, 토치 이송속도 및 소재 공급속도를 결정하는 방식이다. 작업자의 경험 기반 방법은 각 소재에 대하여 시행착오적으로 공정 파라미터를 결정하므로, 비용과 시간의 낭비를 초래한다. 이러한 문제의 해결을 위하여, WAAM 공정에서 생성되는 데이터를 이용하여 정상 적층이 가능한 공정 파라미터 범위를 설정해 놓은 공정 파라미터 맵(process parameter map)의 개발이 필요하다. 공정 파라미터 맵은 공정 계획 단계에서 작업자가 소재별 적합한 공정 파라미터 범위를 인지하고 해당 범위 내에서 최적 공정 파라미터의 선택을 유도함으로써, 품질 불확실성을 감소시킬 수 있기 때문이다.

한편, WAAM에서는 품질 향상과 함께 에너지 저감이 중요한 이슈로 부각되고 있다(Qin et al., 2018). 기존에는 WAAM에서의 에너지 이슈는 상대적으로 소홀히 다루어졌다. 그러나, 최근 탄소중립으로 대변되는 친환경 제조 및 ESG(Environment, Society and Governance)에 관심이 높아짐에 따라 WAAM 공정의 에너지 저감을 위한 연구가 증가하고 있다(Liu et al., 2018). WAAM은 DED 방식으로 소재를 용융하므로 고 에너지를 소비하는 공정이다. WAAM의 에너지 저감을 위해서는 공정 계획 단계에서 공정 파라미터에 따른 에너지 사용량을 예측함으로써 작업자가 소재별 최적 공정 파라미터를 결정하는 것이 필요하다. 즉, 품질 향상과 함께, 공정 파라미터별 에너지 사용량을 예측하는 공정 파라미터 맵 개발을 위한 연구가 필요하다.

품질과 에너지 지표를 동시에 감안해야 하는 이유는 품질이나 에너지만을 개별적으로 고려해서는 최적의 적층성을 보장할 수 없기 때문이다. WAAM은 아크 용접 기술에 의존하므로 증착 메커니즘은 에너지와 온도에 민감하다. 만약 에너지 효율을 무시하고 품질 향상에만 집중한다면, 결함 발생률과 내부 구조의 완전성을 높일 수는 있으나 더 많은 에너지를 소모하게 되어 제조 원가와 자원 낭비의 상승을 야기할 수 있다. 반대로 에너지 소비를 과도하게 줄이면, 증착층에 기공, 균열, 적층 불량 등 품질 불확실성이 증가하여 제품의 기계적 성능과 수명에 악영향을 미칠 수 있다. 따라서, 품질과 에너지의 동시 감안을 통하여 적층물의 품질 수준을 유지하면서 에너지 사용 효율을 최적화할 수 있는 균형점을 찾을 필요가 있다. 이를 통하여, 적층물의 품질 수준 유지에 따른 자재 낭비를 방지하면서, 동시에 에너지 소비 최적화를 통하여 제조 원가를 절감할 수 있다.

WAAM에서 결함 없고 합리적 구조로 적층하려면 공정 파라미터의 엄격한 제어가 필요하며, 공정 파라미터의 조합에 의해 용접입력(heat input)이 산출된다(Pringle et al., 2020). 용접입력은 단위당 에너지 값이므로, 에너지를 대변하는 매개변수이다. 동시에, 용융 영역의 확장과 응고, 증착층의 기하학적 모양 그리고 미세 구조의 결정에 관여하므로 품질에 영향을 미치는 매개변수이기도 하다. 이러한 품질과 에너지의 상호 연관성에도 불구하고, 기존 연구는 품질 또는 에너지 중 하나의 지표에 대한 모니터링에만 집중하였기 때문에 WAAM 공정의 안정성과 정확성을 확보하기에 한계가 있었다(Li et al., 2022). 따라서, WAAM 공정의 안정성과 정확성 그리고 자원 효율성의 향상을 위해서는 단일 지표가 아닌 품질과 에너지 지표의 동시적 모니터링이 필요하다.

본 논문에서는 WAAM을 대상으로 공정 파라미터에 따른 에너지와 불량 발생의 동시 예측을 위한 에너지-품질 공정 파라미터 맵을 개발한다. 이를 위하여 WAAM 공정에서 발생하는 순간 전압 데이터로부터 기계학습을 통하여 에너지 대변 값인 용접입력(heat input) 예측 모델을 개발한다. 또한, 순간 전압 및 용접입력 데이터로부터 기계학습을 통하여 공정 파라미터에 따른 불량 분류 모델을 개발한다. 마지막으로, 이 두 모델들에 의한 예측 결과를 종합한 에너지-품질 공정 파라미터 맵을 개발한다. 사례 연구에서는 GTAW 공정을 대상으로 인코넬(inconel) 625 소재에 대한 토치 이송속도와 소재 공급속도의 공정 파라미터에 따른 에너지-품질 공정 파라미터 맵 생성 과정을 보여준다. 에너지-품질 공정 파라미터 맵을 이용하여 작업자는 공정 계획 단계에서 에너지를 저감하면서 불량 발생 가능성을 낮추는 최적 공정 파라미터를 선택할 수 있다.

본 논문의 구성은 다음과 같다. 제2장에서는 WAAM에서의 에너지 예측 및 품질 이상 탐지, 공정 파라미터 맵을 소개한다. 제3장에서는 기계학습 기반 에너지-품질 공정 파라미터 맵 생성 방법을 설명한다. 제4장에서는 사례 연구를 설명하고, 제5장에서는 결론을 맺는다.

2. 관련 연구

2.1 WAAM 공정 에너지 예측

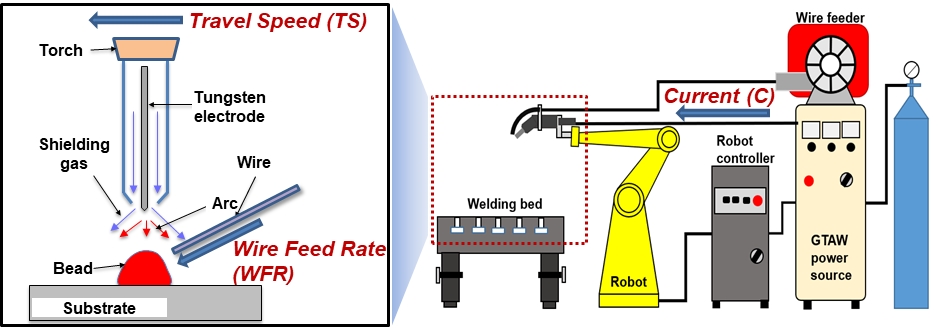

WAAM 공정은 아크 용접 기술을 기반으로 3차원 적층을 수행하는 방식이다. <Figure 1>과 같이, WAAM 자동화 공정은 소재 공급기로부터 소재가 공급되고, 용접 로봇 모션 시스템이 이동하면서 토치로부터 아크 에너지원이 분사되어 소재를 용융하면서 응고시킨다.

WAAM 공정은 DED 방식이므로, 아크 에너지 소비량이 비드 크기와 모양 형성에 직접적인 영향을 미친다(Liu et al., 2018). 즉, 아크 용접과 에너지 사이에는 직접적인 연관성이 있다. 아크 용접의 에너지에 대한 중요 매개변수로는 아크 효율성(arc energy efficiency)과 용접입력(heat input)이 있다. 두 매개변수는 용융 풀의 물리적 프로세스와 함께 응고 현상의 미세 구조 및 물성치에도 영향을 미친다. 아크 효율성은 용접 공정에 투입된 에너지와 산출된 용접 결과 사이의 비율을 의미하며, 용접 공정에서 에너지가 어느 정도 사용되는지를 반영한다. 이는 입력된 에너지가 용접에 직접적으로 사용되지만, 복사, 대류, 전극 가열 및 열전도 등에 의해서 에너지 손실이 발생함을 의미한다. GTAW 경우, 아크 효율성은 72%~83% 정도로 알려져 있다(Stenbacka et al., 2012).

용접입력은 단위 길이당 필요한 에너지의 상대적 측정값이다. 용접입력은 열 영향 영역(heat-affected area)의 입자 크기와 폭 결정에 영향을 미치며, 에너지는 용접입력에 비례한 것으로 알려져 있다(Rosli et al., 2021). 식 (1)은 ASME(American Society of Mechanical Engineers)에서 제시하는 용접입력 공식이다(Melfi, 2010).

| (1) |

본 논문에서는 에너지를 대변하는 매개변수로 용접입력을 사용한다. 용접입력은 단위당 에너지 값이므로, 상대 비교가 가능하여 널리 활용되기 때문이다(Melfi, 2010). 또한, 비드 적층에 소모된 에너지를 구하려면 비드 길이를 알아야 하는데, 이를 위해서는 공정 완료 후 비드 길이를 별도의 측정기를 통하여 계측해야 하는 비효율성이 존재하기 때문이다. 나아가, 용접입력이 적층물의 미세 구조 및 기계적 물성치에 영향을 미치므로 에너지 및 품질 동시 모니터링을 위해서는 필요한 매개변수이기 때문이다.

Aldalur et al.(2020)은 공정 파라미터에 따른 용접입력이 적층률, 소재 미세구조 및 기계적 물성치에 미치는 영향을 분석하였다. Henckell et al.(2020)은 GMAW 공정에서 아크 노즐과 작업판(substrate) 거리 조정을 통하여 입력 에너지 저감을 위한 연구를 수행하였다. Lu et al.(2021)은 WAAM 및 분말 소결 공정에서 공정 파라미터에 따른 용적 에너지 밀도의 상관성을 분석 및 비교하였다. Zhao et al.(2021)은 호감도 함수를 활용하여 기계적 성능, 에너지 및 생산 효율의 최적화를 위한 방법을 제시하였다. Rosli et al.(2021)은 WAAM 공정에서의 용접입력에 따른 소재 거시 구조, 미세 구조 및 기계적 물성치 영향을 분석하였다. Barrionuevo et al.(2022)은 기계학습을 이용하여 용융 효율 예측 모델을 개발하였다.

이러한 기존 연구는 WAAM 공정에서 용접입력에 대한 소재 거시 및 미세 구조 그리고 기계적 물성치의 영향도를 분석함으로써, 용접입력이 주요 매개변수임을 규명하였다. 그러나, WAAM 공정을 대상으로 에너지 측면에서 공정 파라미터에 따른 용접입력 예측 모델을 개발한 사례는 많지 않은 것으로 조사된다. 그리고, 이송 속도와 용접입력 등을 감안하여 에너지와 품질을 함께 예측하는 방법은 부족한 것으로 판단된다.

2.2 WAAM 공정 품질 이상 탐지

WAAM 공정에서는 융합불량(lack-of-fusion), 험핑(humping), 볼링(balling), 기공(porosity), 변형(deformation), 산화(oxidation), 크랙(crack), 고 잔류응력(high residual stress), 표면 거칠기(surface roughness) 등 다양한 불량 유형이 존재한다(Wu et al., 2018). 이러한 불량들은 낮은 정밀도, 낮은 신뢰성 및 기계적 물성치 변형 등을 초래하므로 제품 품질에 악영향을 미친다(Shin et al., 2024).

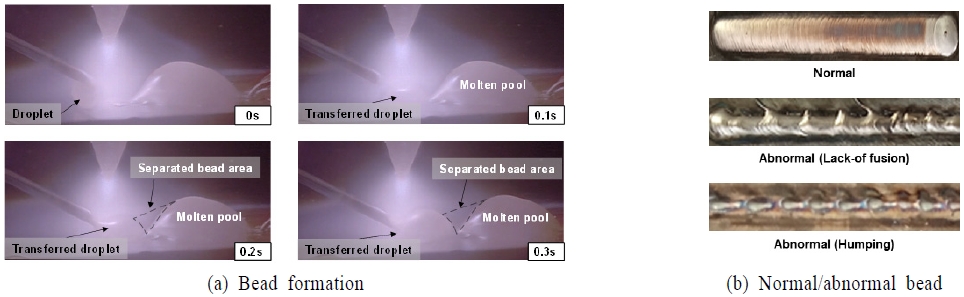

<Figure 2>는 비드 형성 과정 중 정상(normal), 융합불량 및 험핑 발생 예시이다. 융합불량은 용융 풀(molten pool) 사이를 충분히 융용 시키지 못한 상태로 인하여 발생하는 결함이다. 험핑은 융용 풀로부터 후방으로 이동되는 융용 금속의 응고가 불안정해 비드가 균일하지 못하게 형성되는 결함이다. 원래는 소재가 아크 밑으로 들어오게 되면서 용융 풀의 단절 없이 연속적인 응고가 되어야 정상 비드를 얻을 수 있다. 그러나, 낮은 전류, 빠른 이송속도 및 미지의 원인으로 인하여 용융 풀로 전달되는 아크의 용접입력이 기준값 이하로 내려가게 되면, 용융 풀 부피와 증착 영역이 감소하게 된다(DebRoy et al., 2018). 이러한 현상에 의하여 용융 풀이 작게 형성되고 불연속적인 응고가 발생하여 융합불량 또는 험핑이 발생하게 된다.

산업 측면에서는 WAAM 공정의 활용성을 높이기 위하여 품질 모니터링 및 보증 체계를 구축하는 것이 필요하다. 이를 위하여 WAAM 공정을 대상으로 품질 이상 탐지·분류 관련 연구가 증가하고 있다. 추세에 맞추어, 센서 데이터로부터 데이터 패턴을 찾아내는 기계학습에 기반한 이상 탐지 및 분류 모델 개발이 주를 이루고 있다(Wang et al., 2020). 활용되는 데이터로는 수치 형태 전압 데이터, 이미지 형태 비드 데이터, 이미지 형태 열화상 데이터, 소리 형태 음향 데이터 등이 있다. 이러한 데이터는 적층 중의 비드 형성과 공정 안정성을 대변하므로 유용한 데이터이다. 이러한 데이터에 대하여 적합한 기계학습 기법을 선택하여 비드의 불량을 탐지하거나 분류하는 모델을 개발하는 것이다.

Xu et al.(2018)은 복수 개 센서로부터 데이터를 수집하여 공정중 품질 모니터링을 위한 시스템을 개발하였다. Zhang et al.(2019)은 합성곱신경망(Convolutional Neural Network, CNN)을 이용하여 세 각도에서 촬영된 용융 풀 이미지로부터 불량을 감지하는 방법을 제시하였다. Reisch et al.(2020)은 시계열 전압 및 전류 데이터로부터 산화, 융합불량, 형태변형 등을 감지하는 비지도학습 방법을 제안하였다. Cho et al.(2022)은 High Dynamic Range 카메라로부터 수집된 비드 이미지로부터 비드의 볼링 불량을 실시간으로 탐지하는 합성곱신경망 모델을 개발하였다. Kim et al.(2023)은 시계열 전압 데이터를 이미지 데이터로 변환하여 볼링 불량을 탐지하는 합성곱신경망 모델을 개발하였다. Song et al.(2023)은 용융풀 이미지 데이터로부터 비정상 이미지를 추출하고 불량 영역을 가시화하는 2-stage 비지도 학습 기반 이상 탐지 프레임워크를 제시하였다.

기존 연구들은 WAAM 공정을 대상으로 기계학습을 통한 데이터 기반 품질 모니터링 체계를 구축했다는 점에서 의미가 있다. 이는 작업자의 시각적 판단에서 벗어나 컴퓨터의 데이터 기반 의사결정에 의한 정확도 높은 품질 검사로의 전환을 가능하게 한다. 적층물의 기하 오차 및 불량 여부·빈도에 따라 후처리 여부와 집중도를 결정함으로써, 비용 및 시간 절감을 가능하게 한다. 그러나, 기존 연구들은 적층 사후에 이루어지는 품질 검사 단계에 집중된 반면, 사전의 공정 계획 단계에서 공정 파라미터와 불량간 인과관계 규명을 통한 합리적인 공정 파라미터 결정에 관한 연구는 부족하다. 또한, 기존 연구들은 품질 성능에 대한 연구가 주를 이루고 있으나, 에너지 성능까지 감안한 연구는 부족한 실정이다.

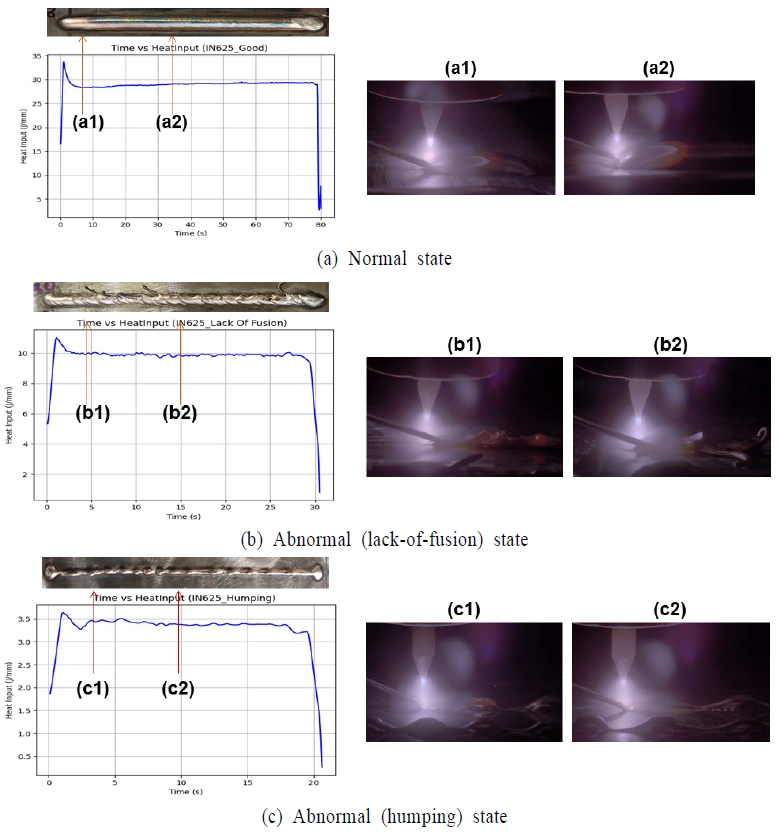

<Figure 3>은 적층에 따른 용접입력 및 비드 이미지를 나타낸다. <Figure 3(a)>는 정상 상태이며, 용접입력은 안정된 패턴을 보임과 동시에 정상적이고 연속적으로 용융 풀 응고가 발생함을 보여준다. 반면, <Figure 3(b)>는 융합불량이 발생한 경우이며, 용접입력의 불안정성이 나타나고, 비드 이미지에서 용융 풀의 단절 현상이 관찰된다. <Figure 3(c)>는 험핑이 발생한 경우이며, 마찬가지로 용접입력의 불안정성과 비드 이미지의 불균일성이 발생한다. 이러한 용접입력과 불량간 관계성은 에너지와 품질간 상호 연관성이 있음을 대변한다. 2.1절에서 언급한 대로, 이러한 상호 연관성은 용접입력이 에너지를 예측하는 매개변수임과 동시에 품질에도 영향을 미치는 매개변수라는 것에 대한 근거가 될 수 있다.

2.2 공정 파라미터 맵

공정 파라미터 맵은 공정 파라미터와 목표 성능의 관계를 설명하는 지도이다. 이 맵은 목표 성능 만족을 위한 공정 파라미터 범위를 파악하게 함으로써, 공정계획 단계에서 작업자가 공정 파라미터 선택을 위한 참조 값을 제공하는 유용한 시각화 도구이다.

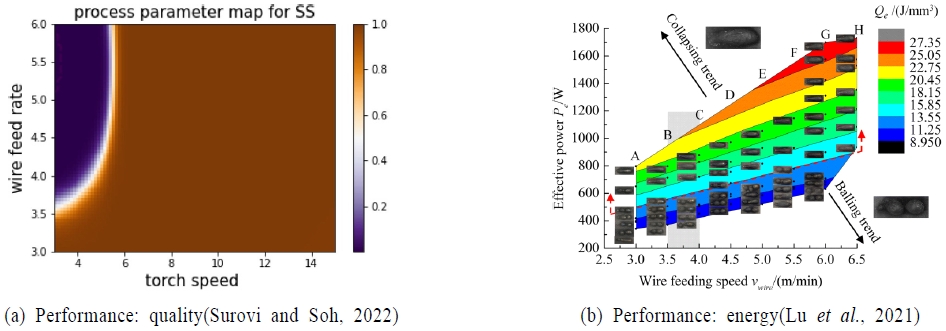

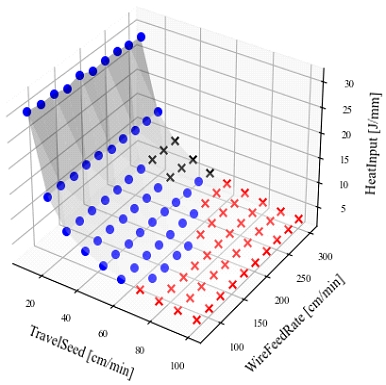

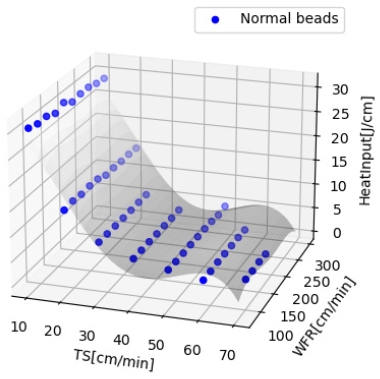

기존 연구에서는 WAAM의 토치 이송속도(Travel Speed, TS)와 소재 공급속도(Wire Feed Rate, WFR) 공정 파라미터를 대상으로 품질 및 에너지 밀도 성능에 대한 공정 파라미터 맵을 제시하였다. Surovi and Soh(2022)는 <Figure 4(a)>와 같이 서포트 벡터 머신을 이용하여 이송속도와 공급속도에 대한 품질 정상 확률 분포를 시각화하였다. 이 맵에서 갈색 영역은 비드의 높은 정상 확률, 파란색 영역은 높은 불량 확률을 나타낸다. Lu et al.(2021)은 <Figure 4(b)>와 같이 WFS 및 유효 전력에 따른 에너지 밀도를 시각화한 공정 파라미터 맵을 제시하였다. 이러한 기존 연구들은 WAAM에서의 품질 또는 에너지에 대한 공정 파라미터 맵을 제공하였다. 향후, 품질 뿐만 아니라 에너지도 중요한 성능으로 다루어야 하므로, 품질과 에너지를 동시에 감안한 종합적인 에너지-품질 공정 파라미터 맵 개발이 필요하다.

3. 제안 방법

제안 방법의 목적은 WAAM 공정에 대하여 기계학습 기반 용접입력 예측 모델과 비드 불량 분류 모델을 생성한 후, 두 모델들을 종합한 3차원 에너지-품질 공정 파라미터 맵을 개발하는 것이다. 이러한 예측 기반 맵을 통하여 작업자는 낮은 용접입력 하에서도 정상 비드를 만들 수 있는 공정 파라미터 선택이 가능하다. 나아가, 정상 비드 범위 내에서 용접입력을 최소화하는 공정 파라미터 최적화도 가능하게 한다.

2.2절에서 언급한대로, 품질과 에너지는 서로 연관성이 높다. 품질에 영향을 미치는 매개변수는 에너지에도 영향을 미친다. 용접입력이 대표적 예이다. 한편, 품질과 에너지는 서로 다른 특성을 가진다. 에너지는 투입에 해당하고, 품질은 산출에 해당한다. 에너지는 최소화를 지향하나 품질은 최대화를 지향하는 상충 관계이다. 예를 들어, 에너지는 최소화되나 품질을 만족시키지 못하는 공정 파라미터는 의미가 없다. 그러므로, 품질을 만족시키는 전제 하에 에너지 최소화가 이루어져야 하며, 이것이 품질과 에너지 성능을 종합적으로 감안한 공정 파라미터 맵이 필요한 이유이다.

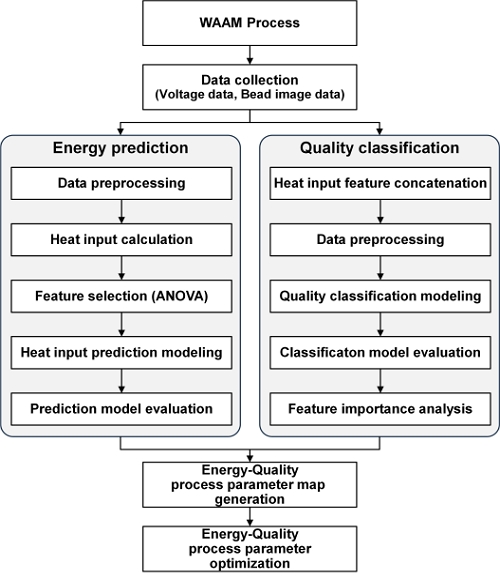

<Figure 5>는 제안 방법의 흐름도이다. WAAM 공정에서 전압 데이터와 비드 이미지 데이터를 수집한다. 먼저, 에너지 측면에서는 용접입력 예측 모델을 생성한다. 앞서 언급한 대로, 용접입력이 품질 분류 모델의 특징(feature)으로 반영되어야 하기 때문이다. 비드 적층 중 생성된 전압 수치 데이터로부터 평균 용접입력 값을 계산한다. 이송속도와 공급속도가 용접입력에 유의미한 영향을 미치는지 분석하여 유효한 공정 파라미터를 선별한다. 용접입력은 수치 값이므로, 수치 예측에 적합한 기계학습 기법들을 적용하여 용접입력 예측 모델들을 생성한다. 이 예측 모델들의 성능을 평가하여 예측 오차가 가장 작은 모델을 최상 모델로 선택한다.

품질 측면에서는 비드 적층 중 생성된 비드 이미지 데이터를 수집하고 레이블링을 수행한다. 용접입력을 포함한 이송속도, 공급속도, 순간전압 및 전류를 입력으로 하고 품질 분류를 수행하는 기계학습 모델들을 생성한다. 이 모델들은 정상 1개(정상)와 불량 2개(융합불량, 험핑) 레이블을 갖는 3진 분류 모델이다. 모델들의 성능을 평가하여 예측 오차가 가장 작은 모델을 최상 모델로 선택한다. 그 후, 용접입력 예측 모델과 품질 분류 모델을 종합하여 3차원 에너지-품질 공정 파라미터 맵을 생성한다. 추가적으로 이 맵을 이용하여 공정 파라미터를 최적화하는 예시를 보여준다.

4. 사례 연구

본 장에서는 GTAW 설비 기반 WAAM 공정으로부터 수집된 실제 데이터를 이용하여 제안 방법의 실현가능성과 유효성을 확인한다.

4.1 실험 설정

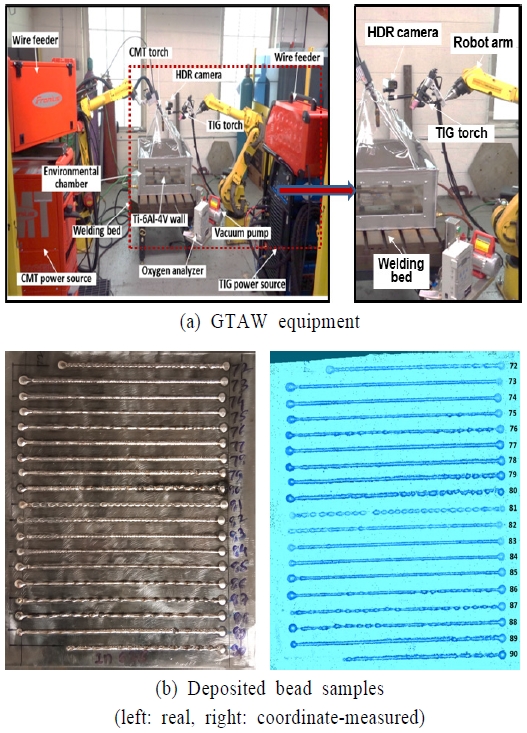

<Figure 6(a)>은 실험에 사용된 GTAW 설비를 보여준다. TIG (Tungsten Inert Gas) 토치가 직선으로 움직이면서 공급되는 소재를 용융하여 작업판(subtrate) 위에 증착시켜 비드를 생성한다. <Figure 6(b)>는 증착된 비드 실물 예시이다. 적층 소재는 내화금속 중 하나인 인코넬 625를 이용한다. <Table 1>은 실험에 사용된 장치 및 사양을 나타낸다. 모델 개발 컴퓨팅 환경은 다음과 같다. CPU: Intel Core i9-11900KF, RAM: 16GB, GPU: NVIDIA GeForce RTX 3090, 운영체제: Windows 11 64-bit, 프로그래밍 언어: Python version 3.9.12.

실험 계획을 위하여 이송속도는 10~100 cm/min 범위에서 10 cm/min 씩 증가시킨 10개 이송속도 값을, 공급속도는 75~300 cm/min 범위에서 25 cm/min 씩 증가시킨 10개 공급속도 값을 설정한다. 그래서 이송속도 10개 값과 공급속도 10개 값의 조합인 100개 조건에 대한 비드들을 생성한다. 여기서 또 다른 공정파라미터인 전류는 200 A으로 고정한다. 전류는 공정 파라미터로서 입력되는 전류를 의미하며, 순간 전류는 전류 측정 센서를 통하여 측정된다.

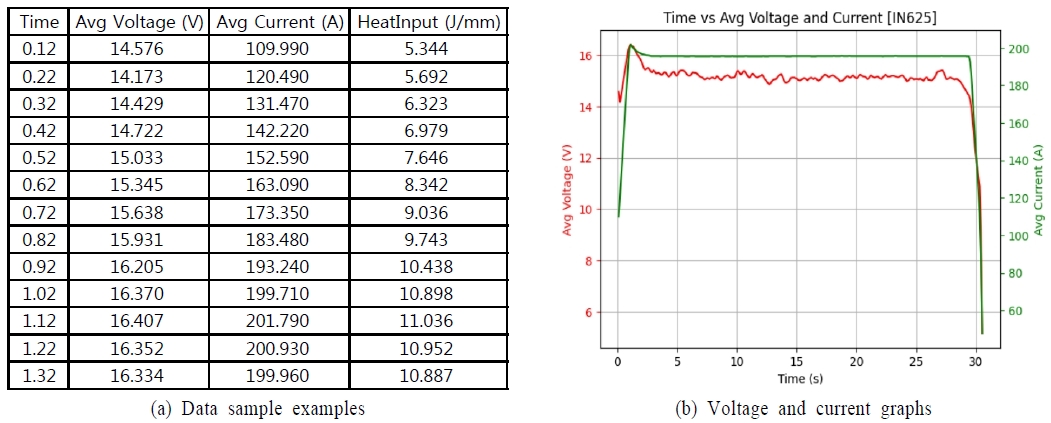

4.2 용접입력 예측 모델

전압 및 전류 데이터 수집 장치에서는 순간 전압값과 순간 전류값을 0.0002초마다 수집하여 .txt 파일 형태의 원본 데이터가 생성된다. 측정 주기가 과도한 관계로, 본 사례에서는 원본 데이터로부터 0.1초 단위로 평균 전압값과 전류값을 추출한다. 그리고 용이한 데이터 분석을 위하여 데이터 파일을 .csv 형식으로 변환한다. <Figure 7(a)>는 .csv 파일의 데이터 샘플을, <Figure 7(b)>는 하나의 비드에 대한 전압값(빨강색) 및 전류값(녹색)을 나타낸다.

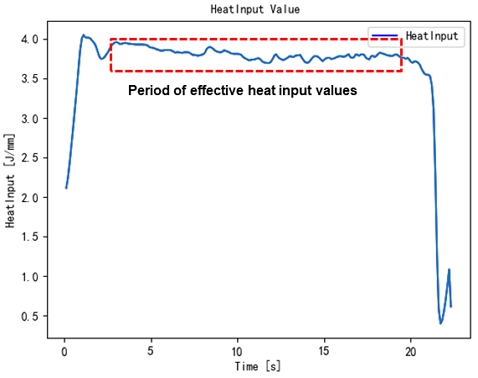

용접입력은 식 (1)을 이용하여 산출한다. <Figure 8>은 산출된 용접입력 패턴 예시이다. 각 비드의 용접입력 평균값을 이용하여 대표 용접입력으로 설정한다. 이 때, 적층 시작 및 종료 시점의 용접입력 값들은 배제하고, 수작업으로 중간의 유효 범위를 설정하여 용접입력 평균값을 산출한다. 시작 및 종료 시점에서 전압의 불안정성이 발생하여 용접입력 평균을 왜곡시킬 수 있기 때문이다.

식 (1)은 물리적인 공식으로서, 용접입력의 전압, 전류 및 이송속도간 관계를 나타낸다. 여기서 이송속도가 사람에 의해 결정되는 공정 파라미터 중 하나이므로 특징으로 선택한다. 반면, 전압 및 전류는 각각 순간 전압 및 순간 전류이며 센서에 의해 측정되는 값이므로, 사람에 의하여 결정되는 것이 아니므로 특징에서 제외하도록 한다. 식 (1)에서는 용접입력과 이송속도는 반비례 관계를 나타낸다. 그러나, 데이터 관점에서도 과연 용접입력과 이송속도간 반비례 관계가 존재하는지에 대한 검증이 필요하다. 또 다른 특징으로는 공급속도를 포함한다. 이는 공급속도 또한 공정 파라미터 중 하나이기 때문이다. 그러나, 식(1)에서는 공급속도와의 관계가 정립되어 있지 않으므로, 데이터 관점에서 용접입력과 공급속도간 관계 규명이 필요하다. 본 논문에서는 공정 파라미터인 이송속도와 공급속도를 잠재적 특징으로 선별하여 용접입력 예측 모델을 생성한다. 이를 통하여 본 연구의 목적인 공정 파라미터에 따른 에너지-품질 공정 파라미터 맵 생성을 위한 공정 파라미터와 용접입력간 관계를 규명할 수 있다. 또한, 측정값이 아닌 입력값인 이송속도와 공급속도만을 감안한 단순하면서도 실용적인 모델을 개발할 수 있다.

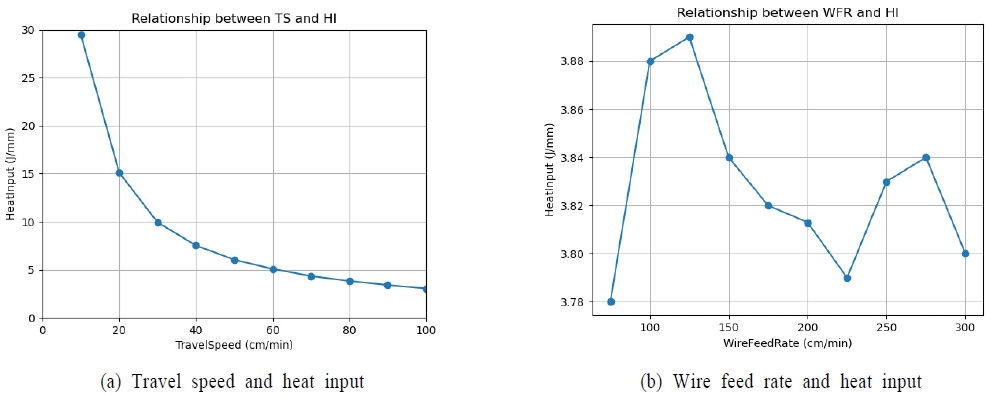

<Figure 9(a)>는 10개 이송속도에 대한 평균 용접입력을, <Figure 9(b)>는 10개 공급속도에 대한 평균 용접입력을 나타낸다. 이송속도는 식 (1)과 같이 반비례 관계를 나타낸다. 그러나, 공급속도는 특별한 관련성이 없는 것으로 추정된다. 통계적 관점에서 두 공정 파라미터의 유의성을 판별하기 위하여 이원분산분석(Two-Way Analysis of Variance)을 수행한다. 이송속도, 공급속도 그리고 둘의 상호작용 중에서 용접입력에 유의한 영향을 미치는 공정 파라미터를 용접입력 예측 모델의 특징으로 선별한다. 용접입력에 대한 이송속도의 주효과 가설은 다음과 같다.

- 귀무가설(H0): 서로 다른 이송속도는 용접입력에 유의한 영향을 미치지 않는다.

- 대립가설(H1): 서로 다른 이송속도는 용접입력에 유의한 영향을 미친다.

용접입력에 대한 공급속도의 주효과 가설은 다음과 같다.

- 귀무가설(H0): 서로 다른 공급속도는 용접입력에 유의한 영향을 미치지 않는다.

- 대립가설(H1): 서로 다른 공급속도는 용접입력에 유의한 영향을 미친다.

용접입력에 대한 이송속도와 공급속도 상호작용의 주효과 가설은 다음과 같다.

- 귀무가설(H0): 이송속도와 공급속도의 결합 효과는 관찰된 변수의 차이에 유의한 영향을 미치지 않는다.

- 대립가설(H1): 이송속도와 공급속도의 결합 효과는 관찰된 변수의 차이에 유의한 영향을 미친다.

<Table 2>는 이원분산분석 결과이다. p-value가 유의수준(일반적으로, 0.05) 보다 작으면 통계적으로 유의한 것으로 간주하여 귀무가설을 거부하고 대립가설을 채택한다. p-value가 유의수준 보다 크거나 같으면 귀무가설을 거부할 수 없다. 따라서, 이송속도(TS)는 용접입력에 유의한 영향을 미치지만, 공급속도(WFR) 그리고 이송속도-공급속도 상호작용(TS: WFR)은 용접입력에 유의한 영향을 미친다고 볼 수 없다. 이를 통하여 이송속도만을 특징으로 선별하여 용접입력 예측 모델을 생성한다.

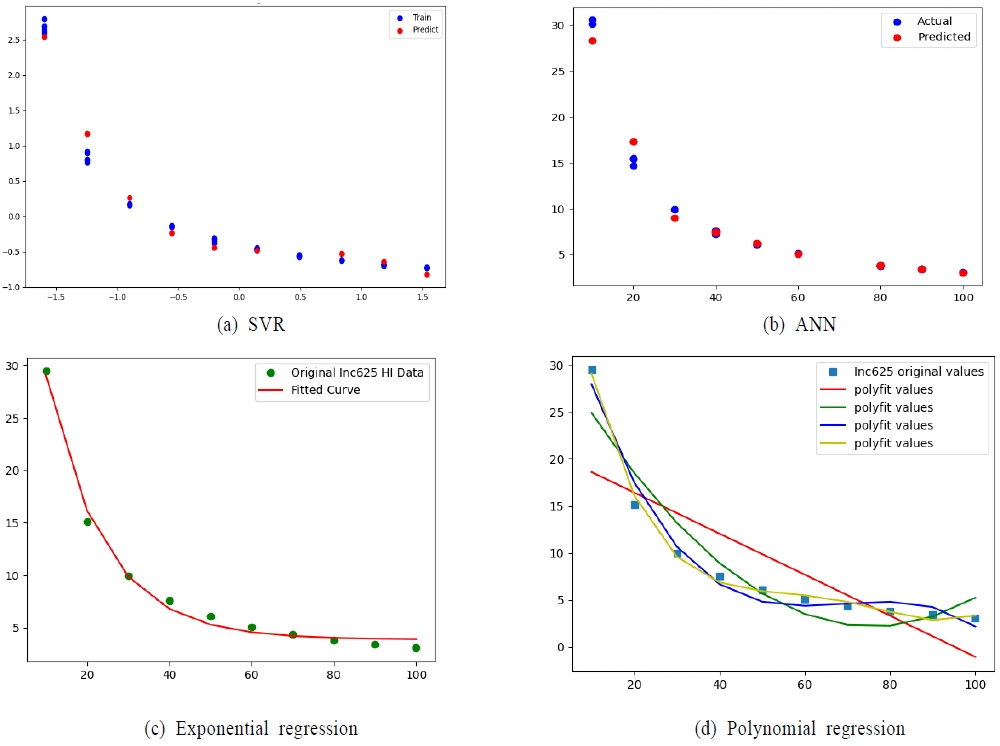

모델의 특징은 이송속도이며 종속 변수는 용접입력으로 하는 기계학습 기반 용접입력 예측 모델을 생성한다. 본 논문에서는 서포트벡터회귀(Support Vector Regression, SVR), 인공신경망(Artificial Neural Network, ANN), 지수-감소 회귀(Exponential Regression), 다항 회귀(Polynomial Regression) 등 4가지 기법을 이용한다. 원 데이터를 8:2 비율로 무작위로 분할하여 훈련 데이터셋과 테스트 데이터셋을 준비한다. 훈련 데이터 샘플 갯수는 1520개이고 테스트 데이터 샘플 갯수는 380개 이다. 각 기법의 하이퍼파라미터 설정은 다음과 같다. SVR: 커널 RBF, 손실 패널티 100, 허용오차 범위 0.1; ANN: 입력계층 16차원(활성화 함수 ReLU), 은닉계층 8차원(활성화 함수 ReLU), 출력계층 1차원(활성화 함수 Linear, 손실함수 MSE, 최적화 함수 Adam); 지수-감소 회귀: 최대 반복 횟수 10000; 다항 회귀: 최대 차원 4.

<Figure 10>은 각 모델의 예측 결과를 피팅한 것이다. 물리적 공식인 식 (1)과 마찬가지로, 데이터 관점에서도 이송속도와 용접입력의 관계는 명확하게 확인된다. 즉, 기계학습 기반 모델들은 준수한 예측이 가능한 것으로 판단된다.

<Table 3>은 용접입력 예측 모델의 성능 평가 결과이다. 평균 절대 백분율 오차(Mean Absolute Percentage Error, MAPE) 및 평균 제곱근 오차(Root Mean Square Error, RMSE)에서는 SVR 및 ANN 모델들이 예측 오차가 작은 것으로 나타난다. 결정 계수(R2)에서는 다항 회귀, 지수 회귀, SVR, ANN 모델 순으로 현상을 잘 설명한다고 나타난다. 4가지 측정 지표를 종합적으로 검토하였을 때, SVR 모델을 최적의 용접입력 예측 모델로 선정한다. SVR은 데이터 이상치를 제거하고 비선형 커널 함수를 가지며 하이퍼파라미터를 유연하게 설정하는 장점을 가지므로, 본 사례에서도 예측 성능이 잘 나타난 것으로 추정된다.

4.3 품질 분류 모델

품질 분류 모델의 입력 데이터는 이송속도, 공급속도, 전류, 순간 전압 및 용접입력이며, 출력은 비드의 3가지 레이블(정상, 융합불량, 험핑)이다(<Figure 3> 참고). 용접입력은 에너지 예측 모델로부터 산출된 값을 이용한다. 각 데이터 샘플의 레이블링을 위해서 비드 이미지 데이터를 이용한다. 이송속도, 공급속도, 전류, 순간 전압 및 용접입력 데이터는 0.02초 주기의 샘플링된 데이터를 이용한다. 0.02초 샘플링 주기인 이유는 용접 촬영 카메라가 초당 50 프레임으로 촬영하므로 비드 이미지 데이터는 0.02초 간격으로 생성되기 때문이다. 각 데이터 샘플에 대응되는 비드 이미지를 육안으로 확인하고, 각 데이터 샘플에 ‘good’, ‘lack-of-fusion’, ‘humping’을 레이블링 한다. 그 후, 원-핫 인코딩을 이용하여 각 레이블을 0, 1, 2로 수치화한다. 예를 들어, t1 시점에서 정상이면 t1의 데이터에 대하여 0 (Good)이, t2 시점에서 융합불량이 관측되면 1 (Lack-of-fusion)로 레이블링 된다.

학습 데이터와 테스트 데이터는 약 8:2 비율로 분할한다. 100개 비드에 대하여 20개 내외를 무작위로 선택하여 테스트 데이터로 이용하고 나머지 80개 내외는 학습 데이터 및 검증 데이터로 이용한다. <Table 4>는 데이터 샘플 갯수를 나타낸다. 모델 성능의 안정성과 일반화 능력을 평가하기 위하여 k-fold 교차 검증 방법을 이용한다. 여기서 k=5로 설정한다.

기계학습을 이용하여 품질 분류 모델을 생성한다. 본 사례에서는 순환 신경망 기반인 Long Short-Term Memory(LSTM), Gate Recurrent Unit(GRU), 그리고 의사결정 나무 기반인 Extra Trees Classifier(ETC), Gradient Boosting Machine(GBM), Light Gradient Boosting Machine(LGBM), Random Forest Classifier(RF) 등 6가지 기법을 적용하여 모델을 생성한다. LSTM과 GRU 기법들은 Pytorch 라이브러리를, 나머지 기법들은 Pycaret 라이브러리를 이용한다. LSTM과 GRU 모델의 주요 하이퍼파라미터 설정은 다음과 같다: 은닉 크기 128, 출력 크기 3, 학습 횟수 800, 학습률 0.001.

<Table 5>는 F1 score, Recall(재현율), Precision(정밀도), Accuracy(정확도) 지표를 이용한 6개 모델의 성능 평가 결과이다. 평가 결과, 6가지 모델 모두 92% 이상의 정확도를 보여준다. 특히 RF 모델이 4가지 지표에서 가장 우수한 성능을 보여준다. 모델의 성능이 전반적으로 높게 나온 이유는 원-핫 인코딩을 통하여 출력 데이터를 수치화함으로써, 이미지 분류 문제가 아닌 수치 예측 문제로 전환하였기 때문으로 추정된다. 즉, 입력 데이터와 출력 데이터가 모두 수치 데이터가 됨으로써, LGBM과 RF 등 수치 예측에서 높은 성능을 보이는 의사결정 나무 기반 기계학습 기법들이 유효하게 작용된 것으로 판단된다. 특히, RF는 수치 예측 모델 개발에 효과적일 수 있다. RF는 비선형적이고 비모수적인 데이터 처리에 우수한 것으로 알려져 있기 때문이다. 또한, 여러 의사결정 나무를 사용하여 결과를 예측하고 통합하여 모델의 분산과 과적합 위험을 줄일 수 있다. 이로 인하여 노이즈와 복잡한 관계를 맺은 데이터를 처리할 때 더 나은 안정성과 일반화 능력을 가진다.

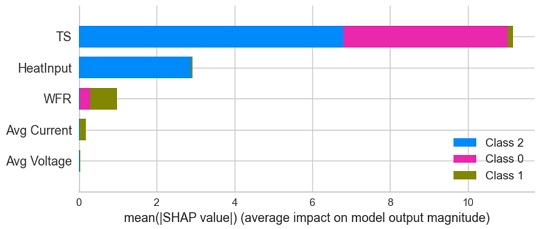

이송속도, 공급속도, 전류, 순간 전압 및 용접입력 특징이 품질 분류 결정에 영향을 미치는 정도를 분석한다. 이를 통하여 이송속도와 공급속도가 에너지-품질 공정 파라미터 맵의 주요 파라미터로서 유효한지를 검증한다. 여기서는 SHAP (SHapley Additive exPlanations)을 이용하여 특징 중요도를 분석한다. SHAP은 기계학습 모델의 특징값 기여도 함수를 정의하여 각 특징이 예측 결과에 미치는 영향도를 가시화하는 설명가능 인공지능 기법 중 하나이다(Lundberg and Lee, 2017).

<Figure 12>는 SHAP을 이용하여 RF 기반 모델의 특징 중요도를 분석한 결과이다. SHAP에서는 막대가 길수록 해당 특징이 예측 결과에 더 큰 영향을 미친다는 것을 의미한다. 이송속도가 품질 분류에 가장 큰 영향을 미치고, 용접입력과 공급속도가 그 뒤를 따른다. 따라서, 이송속도, 공급속도와 용접입력을 에너지-품질 공정 파라미터 맵의 매개변수로 선택함이 적절하다. 이송속도와 공급속도는 주요 공정 파라미터이면서 품질 분류에 영향을 미치는 것으로 판단되기 때문이다. 용접입력은 품질 분류 뿐만 아니라 에너지 소비량에 직접 반영되는 매개변수이므로 품질과 에너지 측면에서 모두 필요한 매개변수이다. 반면, 전류와 순간 전압은 품질 분류에 큰 영향을 미치지 않는다. 더불어, 전류와 순간 전압은 측정값으로서 인위적으로 조정할 수 없는 특징이므로, 매개변수 집합에서 배제하는 것이 합리적이다.

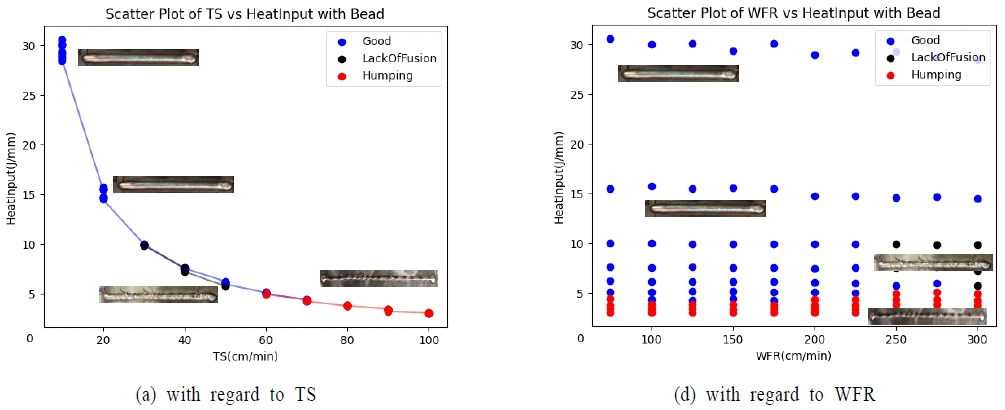

4.4 에너지-품질 공정 파라미터 맵

용접입력 예측 모델(4.2절)과 품질 분류 모델(4.3절)을 종합하여 에너지-품질 공정 파라미터 맵을 생성한다. 용접입력 예측으로는 MAPE가 가장 작은 SVR 기반 용접입력 예측 모델을, 품질 분류로는 정확도가 가장 작은 RF 기반 품질 분류 모델을 선택하였다. SVR 기반 용접입력 예측 모델은 <Figure 10(a)>에 대응되며, 이송속도의 증가에 따라 용접입력은 반비례 곡선 형태로 나타난다. 이 용접입력 예측 곡선을 기반으로 품질 분류 모델을 피팅한다. <Figure 13>은 이송속도 및 공급속도에 대한 품질 분류 결과를 나타낸 2차원 그래프이다. 실험을 통하여 생성된 100개 비드에 대해서는 파란색 원 점은 ‘good’, 검정색 엑스 점은 ‘lack-of-fusion’, 빨간색 엑스 점은 ‘humping’ 유형을 나타낸다. <Figure 13(a)>는 이송속도에 대한 용접입력 및 불량 유형을, <Figure 13(b)>는 공급속도에 대한 용접입력 및 불량 유형을 나타낸 것이다. <Figure 13(a)>에서 이송속도가 높아질수록 험핑 불량 발생 가능성이 높아진다. 물리적 관점에서는 이송속도가 빨라서 비드 형성에 충분한 에너지를 공급하지 못하여 융합불량 형태의 불균질 용융 풀이 형성된 것으로 추정된다. 그리고 <Figure 13(b)>에서 중간 이송속도에서 높은 공급속도를 선택하면 융합불량 발생 가능성이 높아진다. 물리적으로 이송속도에 비하여 단위 시간당 소재 공급량이 과하게 되어 용융 풀 크기가 불규칙적으로 커지는 현상이 발생하여 융합불량이 발생한 것으로 추정된다.

<Figure 13>과 같은 2차원 그래프들을 3차원으로 투영하면 에너지-품질 공정 파라미터 맵을 생성할 수 있다. <Figure 14>는 SVR 기반 용접입력 예측 모델과 RF 기반 품질 분류 모델을 이용한 3차원 에너지-품질 공정 파라미터 맵을 나타낸다. X축은 이송속도, Y축은 공급속도, Z축은 용접입력을 나타낸다. 100개 비드에 대해서는 파란색 원 점은 ‘good’, 검정색 엑스 점은 ‘lack-of-fusion’, 빨간색 엑스 점은 ‘humping’ 유형을 나타낸다. <Figure 14>와 같은 맵을 이용하여 작업자는 이송속도와 공급속도에 대한 용접입력 및 품질 수준 관계의 시각적 판단이 가능하다. 즉, 에너지 소비를 줄이기 위한 낮은 용접입력을 가지고도 정상 품질을 만들 수 있는 이송속도와 공급속도의 선택이 가능하다. 예를 들어, 이송속도를 약 20~60 cm/min, 공급속도를 50~225 cm/min 범위 안에서 선택하면 적은 용접입력으로도 정상 품질의 비드를 생성할 수 있게 된다.

<Figure 14>의 에너지-품질 공정 파라미터 맵을 생성하면 이송속도와 공급속도의 최적 값 선정이 가능하다. 휴리스틱 알고리즘을 이용하여 최소 용접입력 값에서 품질이 정상이 되기 위한 이송속도와 공급속도 값의 산출이 가능하다. 정상 범주에 포함된 공정 파라미터 조합으로부터 다항식 피팅 함수를 생성한 후, 최적 이송속도와 공급속도 값을 찾는 것이다. 이를 위하여 Python numpy와 scipy 라이브러리를 이용한다. 식 (2)는 정상으로 분류된 비드만을 이용하여 이송속도와 공급속도를 독립변수, 용접입력을 종속변수로 설정하고 최소 제곱법을 통하여 도출한 2차 다항식이다. 즉 품질 정상 상태를 가정으로 하는 용접입력에 대한 이송속도 및 공급속도의 관계식이다. 식 (2)의 성능은 R2=94.0 %, RMSE=2.15 J/mm, MAPE 2.0%로 나타났다.

| (2) |

<Figure 15>는 식 (2)를 시각화한 이송속도와 공급속도에 따른 용접입력을 피팅한 표면도이다. 4.2절에서 설명한대로, 이송속도는 용접입력에 유의미한 관계를 가지므로 독립변수로 선정함에는 무리가 없다. 그리고 공급속도를 또 다른 독립변수로 설정한 이유는 공급속도는 사람에 의해 결정되는 관심의 영역 안에 있는 공정 파라미터이며, <Figure 12>에서 보듯이 품질 분류에는 영향을 미치는 특징 중 하나로 판단하였기 때문이다. 이와 같이, 이송속도 뿐만 아니라 공정속도도 독립변수에 포함함으로써 보다 포괄적으로 용접입력과 정상 적층을 위한 공정 파라미터 최적 해를 찾아보기 위함이다.

피팅 함수의 최적 해를 찾을 때, 이송속도 범위는 [10, 100], 공급속도 범위는 [75, 300]을 제약 조건으로 설정하였다. 그 결과, 이송속도 33.9 cm/min, 공급속도 75.0 cm/min 일 때, 최저 용접입력 10.1 J/mm를 얻는다. 이러한 수학적 해 찾기를 통하여 최소 용접입력이면서 정상 품질로 추정되는 이송속도와 공급속도를 선택할 수 있다. 다만, 실험 환경 제약으로 인하여, 최적 해의 실제 검증은 이루어지지 못하였다. 다만, 이송속도 30 cm/min과 40 cm/min 일 때(공급속도 75.0 cm/min), 선형 보간법으로 추정하면 추정치인 9.1 J/mm와는 9.9% 오차가 존재하였다. 따라서, 이 결과는 이론적인 가이드라인으로 이해하는 것이 타당하다.

5. 결 론

본 논문은 WAAM에서의 공정 파라미터에 따른 용접입력 및 불량 발생의 동시 예측을 위한 기계학습 기반 에너지-품질 공정 파라미터 맵을 개발하였다. 이를 위하여, WAAM 공정의 전압 데이터를 학습한 용접입력 예측 모델을 개발하였고, 전압 및 용접입력 데이터를 학습한 품질 불량 분류 모델을 개발하였다. 그리고, 이 두 모델의 예측 결과를 종합한 에너지-품질 공정 파라미터 맵을 개발하였다.

본 논문에서는 용접입력에 대한 에너지 및 품질의 물리적 상관성을 데이터를 이용하여서도 규명함으로써, 기계학습으로도 우수한 성능을 가진 용접입력 및 불량 예측 모델의 개발이 가능함을 확인하였다. 또한, 아직 보편화 되지 않은 WAAM 공정을 대상으로 작업자가 공정 파라미터 맵을 이용하여 에너지 소비를 줄이면서도 정상 품질의 비드를 생성하는 최적 공정 파라미터의 의사결정을 지원한다는 것에 의의가 있다.

제안 방법을 실제 현장에 적용할 때 예상되는 난관과 해결 방안은 다음과 같다. 첫째, 전압 및 비드 이미지를 획득하기 위한 두 종류의 데이터 수집 장치 구축이 필요하다. 즉, 전압 데이터용 수집 장치와 비드 이미지용 머신 비전 장치가 필요하므로 데이터 수집 체의계 구축 비용이 증가한다. 이러한 난관을 해결하기 위해서는 전압 또는 비드 이미지의 한 가지 형태의 데이터만을 이용해서도 품질과 에너지를 동시에 예측하는 비용 효율적인 기술의 개발이 필요하다. 예를 들어, 전압 데이터로도 적층물의 품질을 예측하는 모델을 개발하는 것이 있다(Kim et al., 2023). 둘째는 외관 불량에 대한 탐지만 가능하다는 것이다. 사실, WAAM에서는 거시적이고 시각적으로 확인이 가능한 외관의 불량 탐지 보다 적층물 내부에서 발생하는 불량의 탐지가 더 어렵다. 이러한 미시적이고 시각적 확인이 불가능한 불량 영역에서 피로, 응력집중 또는 크랙 등 현상이 발생하여 제품 성능에 악영향을 미치게 된다. 따라서, X선 회절계나 주사 전자현미경 같은 고정밀·비파괴검사용 센서를 이용하여 내부 미세구조에 대한 데이터를 획득하고, 이 데이터를 활용한 내관 불량 탐지 방법의 고도화가 필요하다. 세 번째는 소재별로 각기 다른 에너지-품질 공정 파라미터 맵을 개발해야 하는 것이다. WAAM은 용융과 응고의 증착 과정을 거치므로 소재의 열적 특성치(예: 열전도, 용융점, 비열용량)에 따라 용접입력 특성이 달라질 수밖에 없다. 그러므로, 각 소재에 대한 각기 다른 에너지-품질 공정 파라미터 맵을 수작업으로 생성해야 하는 난관이 존재한다. 이러한 난관을 해결하기 위하여 소재의 열적 특성치를 감안한 품질 분류 모델 및 용접입력 예측 모델을 개발하는 것이다. 예를 들어, 소재의 열적 특성치를 특징으로 합성한 전이 학습 방법을 통하여 데이터가 없거나 부족한 다른 소재에 대해서도 품질 분류 모델을 생성하는 것이 있다(Shin et al., 2024).

본 논문에서는 인코넬 625 소재에 대한 에너지-품질 공정 파라미터 맵을 생성하였기 때문에 일반화에는 한계가 있다. 다양한 소재들을 대상으로 하는 소재에 특화된 공정 파라미터 맵의 제공이 필요하다. 그리고, 실험 환경의 제약으로 인하여 공정 파라미터 중 하나인 전류에 대한 용접입력과 품질 분류의 관계 규명이 이루어지지 못하였다. 전류는 주요 공정 파라미터 중 하나로써, 용접입력 및 품질에 직접적인 영향을 미칠 것으로 판단된다. 추후 연구에서는 전류를 실험의 범위로 포함함으로써, 실용성 높은 에너지-품질 공정 파라미터 맵 개발이 필요하다. 그리고, 에너지-품질 공정 파라미터 맵에 대한 성능 검증이 완전하게 이루어지지 못한 한계가 있다. 물론 실험된 100개의 비드를 대상으로 훈련 데이터와 테스트 데이터로 분할하여 용접입력 예측 모델 및 품질 분류 모델의 성능은 각각 검증하였다. 그러나, 실험의 제약으로 인하여 적은 수의 테스트 데이터를 이용하였으므로 완전한 성능 검증이라고 말하기는 어렵다. 또한 두 개의 모델들을 종합한 에너지-품질 공정 파라미터 맵을 생성할 때, 두 모델의 교호작용이 발생할 수 있는데 이러한 영향에 의한 성능을 검증하지 못하였다. 다만, 두 개 모델 모두 정확도가 98% 이상 나왔고, WAAM 공정의 물리적 분석(2장 참고) 및 데이터적 해석(4.2절 및 4.3절 참고)에 의해서도 반증할 만한 사례를 찾지 못하였으므로, 제안 방법은 유용할 것으로 판단된다. 추후 연구에서는 보다 많고 다양한 데이터를 획득하여 제안 방법의 강건성 향상 및 성능 검증을 수행할 필요가 있다.

Acknowledgments

이 논문은 2024년 과학기술정보통신부 디지털분야글로벌연구지원사업의 지원을 받아 수행되었음(과제명: 지능형 첨단제조를 위한 Human-in-the-Loop 산업 메타버스 기술 개발, 번호: RS-2024-00411653).

References

-

Aldalur, E., Veiga, F., Suarez, A., Bilbao, J., and Lamikiz, A. (2020), High Deposition Wire Arc Additive Manufacturing of Mild Steel: Strategies and Heat Input Effect on Microstructure and Mechanical Properties, Journal of Manufacturing Processes, 58, 615-626.

[https://doi.org/10.1016/j.jmapro.2020.08.060]

-

Barrionuevo, G. O., Sequeira‑Almeida, P. M., Ríos, S., Ramos‑Grez, J. A., and Williams, S. W. (2022), A Machine Learning Approach for the Prediction of Melting Efficiency in Wire Arc Additive Manufacturing, The International Journal of Advanced Manufacturing Technology, 120, 3123-3133.

[https://doi.org/10.1007/s00170-022-08966-y]

-

Cho, H. W., Shin, S. J., Seo, G. J., Kim, D. B., and Lee, D. H. (2022), Real-time Anomaly Detection using Convolutional Neural Network in Wire Arc Additive Manufacturing: Molybdenum Material, Journal of Materials Processing Technology, 302, 117495.

[https://doi.org/10.1016/j.jmatprotec.2022.117495]

-

Cunningham, C. R., Flynn, J. M., Shokrani, A., Dhokia, V., and Newman, S. T. (2018), Invited Review Article: Strategies and Processes for High Quality Wire Arc Additive Manufacturing, Additive Manufacturing, 22, 672-686.

[https://doi.org/10.1016/j.addma.2018.06.020]

-

DebRoy, T., Wei, H. L., Zuback, J. S., Mukherjee, T., Elmer, J. W., Milewski, J .O., Beese, A. M., Wilson-Heid, A., De, A., and Zhang, W. (2018), Additive Manufacturing of Metallic Components - Process, Structure and Properties, Progress in Materials Science, 92, 112-224.

[https://doi.org/10.1016/j.pmatsci.2017.10.001]

-

Henckell, P., Gierth, M., Ali, Y., Reimann, J., and Bergmann, J. P. (2020), Reduction of Energy Input in Wire Arc Additive Manufacturing (WAAM) with Gas Metal Arc Welding (GMAW), Materials, 13, 2491;

[https://doi.org/10.3390/ma13112491]

-

Kim, D. B., Chong, H., Mahdi, M. M., and Shin, S. J. (2024), Data-fused and Concatenated-ensemble Learning for In-situ Anomaly Detection in Wire and Arc-based Direct Energy Deposition, Journal of Manufacturing Processes, 112, 273-289.

[https://doi.org/10.1016/j.jmapro.2024.01.041]

-

Kim, E. S., Lee, D. H., Seo, G. J., Kim, D. B., and Shin, S. J. (2023), Development of a CNN-based Real-time Monitoring Algorithm for Additively Manufactured Molybdenum, Sensors & Actuators: A. Physical, 352, 114205.

[https://doi.org/10.1016/j.sna.2023.114205]

-

Li, Y., Su, C., and Zhu, J. (2022), Comprehensive Review of Wire Arc Additive Manufacturing: Hardware System, Physical Process, Monitoring, Property Characterization, Application and Future Prospects, Results in Engineering, 13, 100300.

[https://doi.org/10.1016/j.rineng.2021.100330]

-

Liu, Z., Jiang, Q., Ning, F., Kim, H., Cong, W., Xu, C., and Zhang, H. (2018), Investigation of Energy Requirements and Environmental Performance for Additive Manufacturing Processes, Sustainability, 10(10), 3606.

[https://doi.org/10.3390/su10103606]

-

Lu, X., Li, M. V., and Yang, H. (2021), Comparison of Wire-arc and Powder-laser Additive Manufacturing for IN718 Superalloy: Unified Consideration for Selecting Process Parameters based on Volumetric Energy Density, The International Journal of Advanced Manufacturing Technology, 114, 1517-1531.

[https://doi.org/10.1007/s00170-021-06990-y]

- Lundberg, S. M. and Lee, S. I. (2017), A Unified Approach to Interpreting Model Predictions, NIPS'17: Proceedings of the 31st International Conference on Neural Information Processing Systems, December, 4768-4777.

- Melfi, T. (2010), New Code Requirements for Calculating Heat Input, Welding Journal, 89(6), 61-63.

-

Pringle, A. M., Oberloier, B., Petsiuk, A. L., Sanders, P. G., and Pearce, J. M. (2020), Open Source Arc Analyzer: Multi-sensor Monitoring of Wire Arc Additive Manufacturing, HardwareX, 8, e00137.

[https://doi.org/10.1016/j.ohx.2020.e00137]

-

Qin, J., Liu, Y., and Grosvenor, R. (2018), Multi-source Data Analytics for AM Energy Consumption Prediction, Advanced Engineering Informatics, 38, 840-850.

[https://doi.org/10.1016/j.aei.2018.10.008]

-

Reisch, R., Hauser, T., Lutz, B., Pantano, M., Kamps, T., and Knoll, A. (2020), Distance-based Multivariate Anomaly Detection in Wire Arc Additive Manufacturing, 19th IEEE International Conference on Machine Learning and Applications, Miami, U.S.A., pp. 659-664.

[https://doi.org/10.1109/ICMLA51294.2020.00109]

-

Rosli, N. A., Alkahari, M. R., Abdollah, M. F. B., Maidin, S., Ramli, F. R., and Herawan, S. G. (2021), Review on Effect of Heat Input for Wire Arc Additive Manufacturing Process, Journal of Materials Research and Technology, 11, 2127-2145.

[https://doi.org/10.1016/j.jmrt.2021.02.002]

-

Shin, S. J., Hong, S. H., Jadhav, S., and Kim, D. B. (2023), Detecting Balling Defects using Multisource Transfer Learning in Wire Arc Additive Manufacturing, Journal of Computational Design and Engineering, 10, 1-20.

[https://doi.org/10.1093/jcde/qwad067]

-

Shin, S. J., Lee, J. H., Jadhav, S., and Kim, D. B. (2024), Material‑Adaptive Anomaly Detection Using Property‑Concatenated Transfer Learning in Wire Arc Additive Manufacturing, International Journal of Precision Engineering and Manufacturing, 25, 383-408.

[https://doi.org/10.1007/s12541-023-00924-2]

-

Song, H., Li, C., Fu, Y., Li, R., Zhang, H., and Wang, G. (2023), A Two-stage Unsupervised Approach for Surface Anomaly Detection in Wire and Arc Additive Manufacturing, Computers in Industry, 151, 103994.

[https://doi.org/10.1016/j.compind.2023.103994]

-

Stenbacka, N., Choquet, I., and Hurtig, K. (2012), Review of Arc Efficiency Values for Gas Tungsten Arc Welding, IIW Commission IV-XII-SG212 Intermediate Meeting BAM, Berlin, Germany 18-20 April.

[https://doi.org/10.1590/S0104-92242013000400010]

-

Surovi, N. A. and Soh, G. S. (2022), Process Map Generation of Geometrically Uniform Beads using Support Vector Machine, Materialstoday Proceedings, 70, 113-118.

[https://doi.org/10.1016/j.matpr.2022.08.557]

-

Wang, C., Tan, X. P., Tor, S. B., and Lim, C. S. (2020), Machine Learning in Additive Manufacturing: State-of-the-art and Perspectives, Additive Manufacturing, 36, 101538.

[https://doi.org/10.1016/j.addma.2020.101538]

-

Wu, B., Pan, Z., Ding, D., Cuiuri, D., Li, H., Xu, J., and Norrish, J. (2018), A Review of the Wire Arc Additive Manufacturing of Metals: Properties, Defects and Quality Improvement, Journal of Manufacturing Processes, 35, 127-139.

[https://doi.org/10.1016/j.jmapro.2018.08.001]

-

Xu, F., Dhokia, V., Colegrove, P., McAndrew, A., Williams, S., Henstridge, A., and Newman, S. T. (2018), Realisation of a Multi-sensor Framework for Process Monitoring of the Wire Arc Additive Manufacturing in Producing Ti-6Al-4V Parts, International Journal of Computer Integrated Manufacturing, 31(8), 785-798.

[https://doi.org/10.1080/0951192X.2018.1466395]

-

Zhang, Z., Wen, G., and Chen, S. (2019), Weld Image Deep Learning-based On-line Defects Detection using Convolutional Neural Networks for Al Alloy in Robotic Arc Welding, Journal of Manufacturing Processes, 45, 208-216.

[https://doi.org/10.1016/j.jmapro.2019.06.023]

-

Zhao, D., Bezgans, Y., Vdonin, N., and Du, W. (2021), The use of TOPSIS-based-desirability Function Approach to Optimize the Balances among Mechanical Performances, Energy Consumption, and Production Efficiency of the Arc Welding Process, The International Journal of Advanced Manufacturing Technology, 112, 3545-3559.

[https://doi.org/10.1007/s00170-021-06601-w]

리나 : Anqing Normal University 디지털미디어기술학과에서 2019년 학사, 한양대학교 산업데이터엔지니어링학과에서 2024년 석사학위를 취득하고 코오롱베니트 R&BD본부에서 근무 중이다. 연구분야는 제조 인공지능 및 적층 제조이다.

김덕봉 : 광주과학기술원에서 2006년 석사, 2011년 박사학위를 취득하였다. 미국표준기술원(NIST)에서 객원연구원으로 활동하였으며, 현재는 테네시공과대학교 제조엔지니어링학과 부교수로 재직 중이다. 연구분야는 적층제조, 스마트 제조 및 데이터 애널리틱스이다.

신승준 : 고려대학교 기계공학과에서 2002년 학사, POSTECH 산업경영공학과에서 2005년 석사, 2010년 박사 학위를 취득하였다. 삼성전자, 삼성SDS, 미국 표준기술연구원(NIST) 및 부경대학교를 역임하고, 2018년부터 한양대학교 산업융합학부에서 재직 중이다. 연구분야는 사이버-물리 생산 시스템, 제조 인공지능, 산업 표준, 적층 제조이다.