염색가공 스마트공장 사이버물리시스템을 위한 디지털트윈 가시화 방안 연구

© 2021 KIIE

Abstract

Nowadays, manufacturing companies are focusing on the introduction of Smart Factory Technologies. Accordingly, The research related in Cyber Physical System (CPS) and Digital Twin (DT) has progressed from a lot of institutes, but research on visualizing it is insufficient. Especially in the case of a dyeing and finishing factory where many operations are decided from know-how of a field worker, it is very necessary to apply visualizing DT for CPS that enables workers to make decisions quickly and accurately based on big data of the shop floor. This paper proposes research on the visualization of CPS and DT for introduction of Smart Factories to dyeing and finishing industry. For this research, we progressed research on suitable visualization methods for decision-making of workers by conducting an AHP experiment. Also, the AHP method was applied to analyze DT visualization for CPS about various visualization techniques centered on visibility, usefulness, and convenience.

Keywords:

Digital Twin, Cyber Physical System, Smart Factory, VR, AR, Hologram, AHP1. 서 론

오늘날 제조 기업들은 치열한 글로벌 경쟁 속에서 생산성, 품질, 납기와 유연성 등을 효율적으로 향상시키기 위한 신속하고 정확한 의사결정 체계 구축을 위해 많은 노력을 경주하고 있다. 특히 ICT 융합을 통한 제조 현장 빅데이터의 체계적인 수집, 분석, 활용을 위한 사이버물리시스템을 구축, 적용하는 인더스트리 4.0과 스마트공장이 활발하게 추진되고 있다(Lee et al., 2014; Lu 2017; Sjödin et al., 2018).

최근 스마트공장은 주로 제어 중심 최적화와 지능화에 중점을 두고 있으며, 기계 성능에 직접적인 영향을 미치는 다양한 주변 시스템과 상호 작용하며 지능을 향상시키고 있다(Lee et al., 2014; Aversa et al., 2016; Chen et al., 2017). 이를 위하여 설비를 관리하고 운영하는 작업자와 설비, 장치, 디바이스 및 제어 시스템과의 상호 작용이 매우 중요하나, 현장의 물리적 상황에 따른 여러 가지 제약과 가시화의 내용이 되는 고도화된 디지털트윈 부재 등으로 작업자가 직접 해당 시스템의 상태를 파악하고, 판단, 최적화하기 어려운 실정이다(Lee et al., 2014; Hozdić, 2015; Osterrieder et al., 2020).

이러한 문제를 해결하기 위해 사이버물리시스템(Cyber Physical System, CPS)과 작업자 간의 상호작용이 필요하다. 작업자와 사이버물리시스템간의 긴밀한 상호작용은 자율성과 의사결정 능력을 현장 작업자가 직접 갖도록 해주며, 이를 통해 작업자가 스마트공장에서 일종의 상위 제어 인스턴스 역할을 맡을 수 있게 된다(Gorecky et al., 2014; Hoc, 2000).

사이버물리시스템과 작업자의 상호작용을 지원하는 기술에는 가상현실(Virtual Reality, VR)과 증강현실(Augmented Reality, AR)(Salah et al., 2019), 홀로그램(Hologram)(Kang et al., 2016), 초단초점 프로젝션(Matsumoto et al., 2008) 등 다양하다. 사이버물리시스템과 작업자의 상호작용을 지원하는 최적 기술의 선택은 여러 가지 요소를 포함하며, 구조화되지 않은 의사결정 문제이다. 이 때문에 의사결정 지원을 제공하기 위하여 여러 기준에 대한 포괄적인 분석이 필요하다(Lee et al., 2014; Hoc, 2000; Jayant et al., 2015; Jayant et al., 2011; Ly et al., 2018).

염색가공 산업은 원재료인 원사의 특성에 맞는 최적의 염색 조건을 고려하여 염색 작업을 수행하는 데 어려움을 가지고 있으며, 공정에서 이루어지는 작업에 대한 표준화 수준이 낮다는 특성을 가지고 있다(Korea Institute of Industrial Technology, 1997). 또한, 노동 집약적 산업으로, 주로 현장 작업자의 수작업을 통해 제품을 생산하고 있다(Jo et al., 2011). 이러한 특성들로 인해 염색가공 생산 현장의 다양한 의사결정이 작업자의 노하우에 의해 이루어지고 있어서 작업자의 부재는 생산성 문제로 연결된다. 염색가공 업체에 대한 통계 조사 결과, 44.9%의 기업들이 생산성에 문제가 발생하기 때문에 작업자 직무 향상 교육이 필요하지만, 현장에서 존재하는 작업자의 의사결정에 대한 높은 의존도로 교육 기회조차 제한되고 있다고 보고되고 있다(Korea Federation of Textile Industries, 2016). 이러한 문제를 해결하기 위해서는 스마트공장 도입을 통한 생산 관리 방식의 고도화가 필요하다. 즉, 현장에서 수집되는 빅데이터를 활용하여 사이버물리시스템을 구축, 적용하고, 생산 현장에 디지털트윈(digital twin)을 가시화하여 작업자의 의사결정을 지원함으로써 현장 작업자 의사결정의 신속성과 정확성을 크게 높일 수 있다.

본 논문에서는 사이버물리시스템을 위한 디지털트윈 가시화 기술에 대해 정의하고, 이를 제조 현장에 직접 구현하는 방법을 제시한다. 이를 위하여 염색가공 현장을 재현한 가시화 테스트 베드를 구축하여 실험을 진행하였으며, 계층 분석적 의사결정 방법(Analytic Hierarchy Process, AHP)을 사용하여 가시성, 유용성, 편의성을 중심으로 여러 가지 가시화 방법(POP 단말기, 가상현실, 증강현실, 홀로그램)들에 대한 분석을 진행하여 작업자에게 염색가공 현장의 정보를 전달하는 최적의 가시화 방법을 도출한다. 적절한 가시화 방법을 현장에 적용하였을 때 작업자는 공정의 현황과 미래 결과에 대한 정보를 가시화 장비로부터 제공받아 의사결정에 활용할 수 있다. 이를 통해 작업자는 현장에서 발생할 문제를 사전에 파악하여 대응할 수 있다.

2. 이론적 배경

2.1 사이버물리시스템과 디지털트윈

사이버물리시스템은 인간과 상호 작용할 수 있는 물리적 기능과 컴퓨팅이 통합된 시스템을 의미하며, 사이버(cyber) 세계의 모델을 통한 계산, 통신과 제어를 통해 실제(physical) 세계와 상호 작용하는 스마트공장의 핵심 요소 중 하나이다(Baheti et al., 2011). 최근 기술의 발전으로 센서, 데이터 수집 시스템과 컴퓨터 네트워크의 가용성과 경제성이 높아지고, 현장 적용과 장비 사용이 계속 증가함에 따라 제조 현장의 빅 데이터를 지속적으로 수집, 저장 관리할 수 있게 되었다(Lee et al., 2015; Lee et al., 2013; Shi et al., 2011). 스마트공장에서 사이버물리시스템은 제조 현장의 빅데이터를 기반으로, 기계의 상호 연결성을 활용하여 지능적이고 유연하며 자율적으로 판단할 수 있는 스마트 시스템의 구현에 핵심적인 역할을 한다(Lee et al., 2015; Krogh, 2008; Vasko, 1999).

디지털트윈은 2003년 Grieves의 연구에서 처음 소개되었으며, 이후 여러 가지 연구들을 통하여 발전되었다(Liao et al., 2018; Ngai et al., 2008; Grieves, 2014). 디지털트윈은 물리적인 환경의 이기종 구성 요소를 모사하고 정보 모델과 기능 요소를 반영하는 통합 가상 모델로 정의할 수 있다(Grieves, 2014; Cheng et al., 2018; Liu et al., 2018). 제조 분야에서는 실제 공장의 구성을 반영하고 설계 및 운영, 생산과 관련된 정보 및 기능이 동기화되는 통합적 가상 모델로 정의할 수 있다(Cheng et al., 2018; Liu et al., 2018; Tao et al., 2018). 또한, 디지털트윈은 기존 가상 시뮬레이션 모델의 진보된 개념으로서, 빅데이터, 산업 AI, 상호운용 플랫폼 등 상대적으로 고도화된 속성들을 가지고 있다(Cheng et al., 2018; Gabor et al., 2016; Uhlemann et al., 2017).

2.2 염색가공 공정

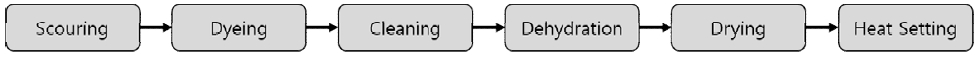

염색가공 공정은 섬유에 색상을 입혀줄 뿐만 아니라 성능도 추가하는 공정으로, 전문 기술을 필요로 하는 기술집약적 산업이며 많은 에너지가 필요하다. 염색은 물에 염료와 약품 등을 혼합한 후 직물을 투입하여 색상을 변하게 하는 방법인 침염 방법과 프린팅 작업을 하는 날염 방법으로 구분된다(Paeng et al., 2008; Korea Institute of Industrial Technology, 2004). 염색 가공 공정의 구성은 <Figure 1>과 같다. 이러한 염색가공 공정에서 제품의 불량이 발생하여 다시 재작업을 진행할 확률이 15~20%이며, 재작업으로 인한 에너지 소비가 심하다는 문제점이 발생하고 있다(Korea Institute for Industrial Economics and Trade, 2002).

이러한 문제점을 해결하기 위해 Park et al.(2017)은 염색가공 현장의 데이터를 수집 및 활용하는 방안을 도출하였으며, 산업용 사물인터넷을 활용하여 수집한 현장 데이터를 기반으로 변수를 추출하여 전처리하고 공정 파라미터를 도출하였다(Park et al., 2017). 또한, 염색가공 공장을 대상으로 디지털트윈 기반 에너지 효율 고도화를 위한 연구를 진행하였으며, 염색가공 공장의 구성 요소들에 대한 디지털트윈의 구성 및 운영 방안을 제시하였다(Park et al., 2019). 아울러 염색가공 공장의 효율적이지 않은 프로세스를 대체하고 자동화할 수 있는 체계적인 디지털트윈 구축 플랫폼을 제시하였다(Park et al., 2017).

2.3 계층 분석적 의사결정 방법

계층 분석적 의사결정 방법(AHP)은 Satty가 의사결정과 관련된 질적 및 양적 다중 기준요소를 관리하기 위한 방법으로 제안하였으며(Dos et al., 2019; Saaty, 1980), 의사결정의 목표 또는 평가 기준이 다수이며 복합적인 경우 의사결정의 계층구조를 구성하고 계층구조의 요소 간의 쌍대 비교에 의한 판단을 통해 평가자의 지식, 경험, 직관 등을 포착하고자 하는 의사결정 방법이다(Saaty, 1980; Lee, 2007). AHP는 일반적으로 계층구조 구성, 우선순위 분석 및 일관성 확인의 세 가지 주요 작업으로 구성된다. 의사결정자는 복잡한 여러 기준의 결정 문제를 구성 가능한 부분으로 분류하고 가능한 모든 속성을 여러 계층의 수준으로 배열한다. 이후, 의사결정자들은 각자의 경험과 지식을 바탕으로 각 군집을 동일한 수준에서 쌍으로 비교해야 한다(Ho, 2008).

Saaty(Saaty, 1980)가 개발 한 AHP는 이후 광범위하게 연구되어 지난 20년 동안 다중 기준 의사결정과 관련된 거의 모든 응용 분야에서 사용되었으며, 폭넓은 적용 분야와 단순성, 사용 편의성, 그리고 뛰어난 유연성으로 최근 더 많은 관심이 집중되고 있다(Dos et al., 2019). Steuer와 Na(Steuer et al., 2003)는 금융과 결합 된 AHP를 연구하였으며, 그 외에도 AHP는 교육, 엔지니어링, 정부, 산업, 관리, 제조, 개인, 정치, 사회 및 스포츠에 적용되고 있다(Vaidya et al., 2006).

3. 연구방법

3.1 사이버물리시스템을 위한 디지털트윈 가시화 시나리오

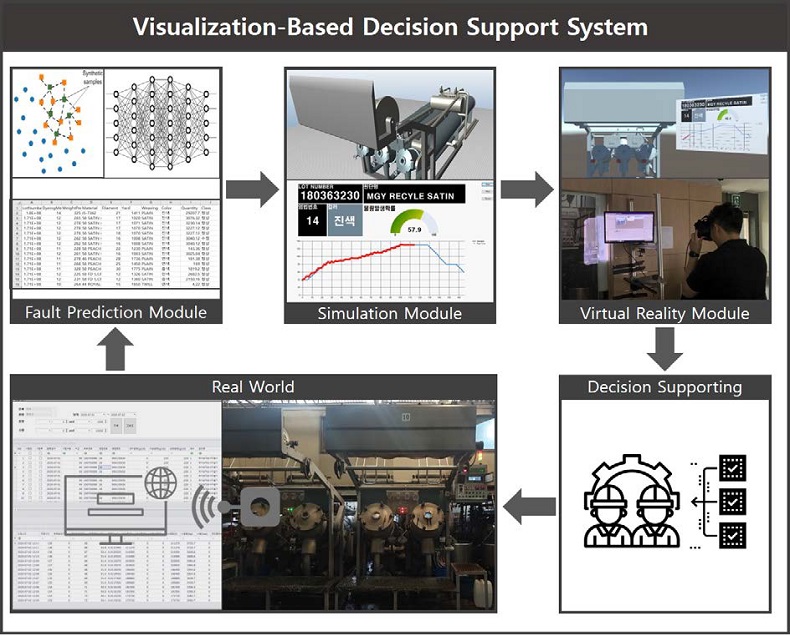

<Figure 2>는 본 논문에서 제시하는 사이버물리시스템을 위한 디지털트윈 가시화의 개념을 보여준다. 우선 실제 세계에서 수집되는 데이터와 정보들을 기반으로 불량 예측 모듈과 시뮬레이션 모듈을 구성, 실행하며, 공장의 현재 상태와 함께 두 개 모듈의 결과 값을 가시화한다. 생산 현장에서의 가시화를 통해 작업자의 의사결정을 지원하는 것이다.

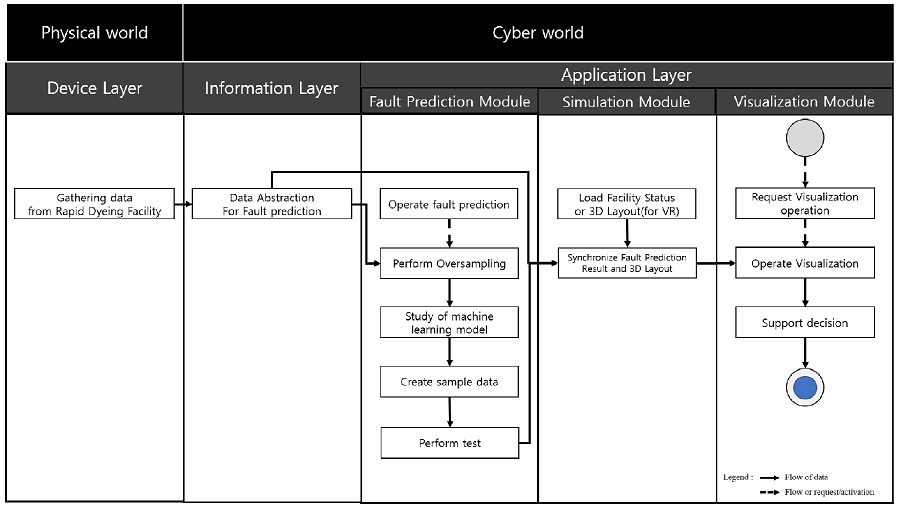

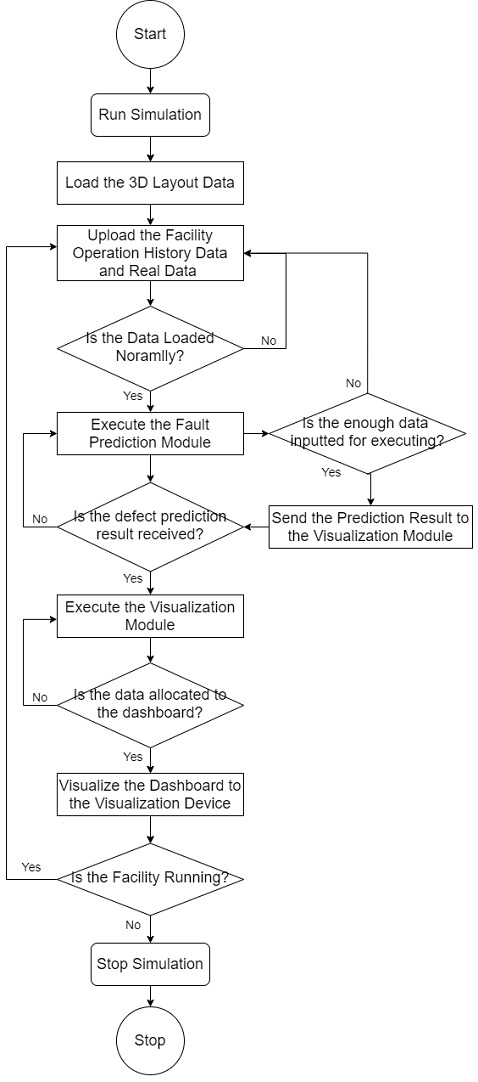

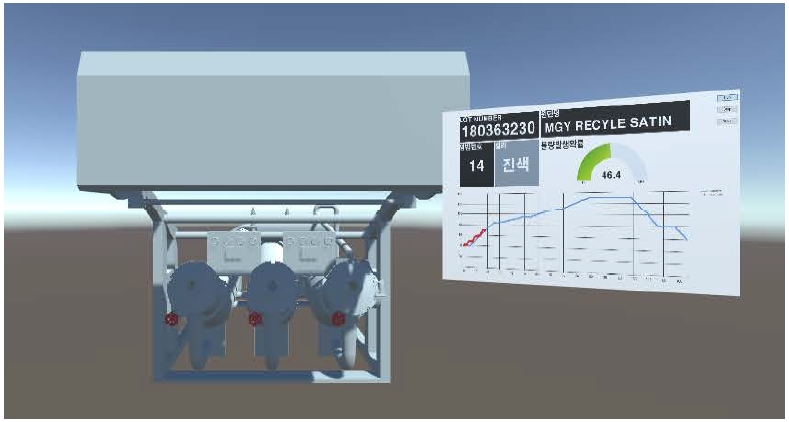

<Figure 3>은 본 연구에서 적용한 사이버물리시스템을 위한 디지털트윈 가시화 시나리오를 보여준다. 사용자가 가시화 모듈을 실행하면, 사이버 세계의 정보 계층에서 실제 세계의 장비 계층인 래피드 염색 설비로부터 데이터를 수집하여 불량 예측 모듈을 구동하기 위한 데이터로 추상화한다. 이후, 애플리케이션 계층의 품질 예측 모듈이 작동하여 래피드 염색 설비의 추상화된 데이터를 동기화하고 오버 샘플링(Over Sampling)을 실행하며, 오버 샘플링된 데이터를 활용하여 기계 학습 모델이 학습을 시작하고 샘플 데이터를 생성한다. 생성된 샘플 데이터에 대한 테스트를 진행하여 불량 예측 결과를 산출한다. 최종적으로 가시화 모듈에서 품질 예측 모듈의 결과 값과 함께 설비의 상태, 그리고 3D 레이아웃을 동기화, 이를 가시화하면서 현장 작업자의 의사결정을 지원한다.

3.2 사이버물리시스템을 위한 디지털트윈 가시화 프레임워크

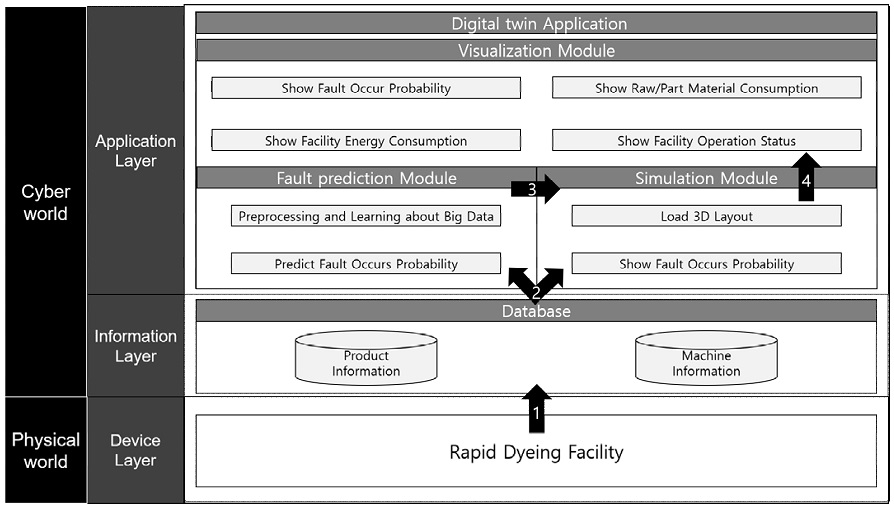

<Figure 4>는 본 연구에서 제시하는 사이버물리시스템을 위한 디지털트윈 가시화 프레임워크를 도식화한 것이다. IIoT (Industrial Internet of Things)를 활용하여 실제 세계 디바이스 계층(Device Layer)의 래피드 염색 설비에서 정보 계층(Information Layer)의 데이터베이스로 제품 정보와 기계 정보를 추상화한다. 제품 정보와 기계 정보는 애플리케이션 계층(Application Layer)의 불량 예측 모듈과 시뮬레이션 모듈로 전송된다. 불량 예측 모듈은 빅 데이터에 대한 전처리와 학습을 통하여 불량 발생 가능성을 예측, 결과 값을 시뮬레이션 모듈로 전달한다. 시뮬레이션 모듈은 설비의 3D 레이아웃을 불러오며 불량 발생의 가능성을 보여준다. 그리고 시뮬레이션 모듈의 화면을 가시화 모듈로 전달한다. 가시화 모듈은 불량 예측 모듈의 결과 값인 불량 발생 가능성과 함께 원자재와 반제품의 소비량, 설비의 에너지 소비량 그리고 운영 상태를 보여준다.

3.3 가시화 방법 평가를 위한 AHP 모형 설계

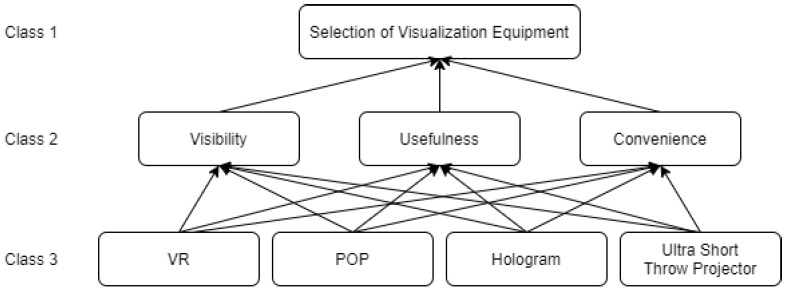

AHP 모형 설계에 있어 가장 먼저 규정되어야 하는 것은 평가 문제에 대한 평가 항목과 이에 대한 기준이다(Kwak, 2019). 본 연구에서는 ‘염색가공 스마트공장의 현장 작업자에게 디지털트윈의 정보를 가장 효과적으로 전달하는 가시화 방법 선정’을 위한 평가 항목으로 가시성, 유용성, 편의성을 선정하였으며, 각 평가 항목의 세부 요인을 규정하기 위한 기준을 각각 설정하였다. 가시성은 해당 가시화 방법이 정보를 작업자에게 시각적으로 얼마나 잘 보여주는지를 기준으로 하였고, 유용성은 해당 가시화 방법을 통해 얻은 정보가 작업자가 업무를 처리하는 데 도움이 되는지를 기준으로 하였으며, 편의성은 작업자가 해당 가시화 방법을 통해 정보를 얻기에 얼마나 편리한지를 기준으로 설정하였다. 본 연구에서 사용한 AHP 모형의 계층구조는 <Figure 5>와 같다.

세부 요인은 앞서 정의한 평가 항목의 기준과 함께 복잡 다양한 사용성의 문제를 평가하는데 유용한 휴리스틱 평가 방법을 참고로 하여 작성하였다. 본 연구에서는 <Table 1>과 같이 사용자로부터 사용성을 평가하는 연구에 보편적으로 사용되고 있는 휴리스틱 평가 방법인 닐슨의 사용성에 관한 10가지 규칙을 적용하였다(Nielsen et al., 1990).

앞서 정의한 기준들과 함께 평가 항목 선정의 기본 원리인 상호배타성(exclusiveness), 완전결합성(completeness), 처리성(optimum size)(Lee et al., 2004)에 입각하여 작업자에게 효과적으로 현장 정보를 전달할 수 있는 가시화 장비의 우선순위 선정을 위한 평가항목으로 <Table 2>와 같이 가시성, 유용성, 편의성으로 설정하였다. 일반적으로 AHP를 이용한 평가 방법에는 두 가지 방법이 있다. 첫 번째는 평가자들이 각 쌍대 비교 항목에 대한 합의를 토의를 통해 도출하는 방법이며, 두 번째는 개별 평가자들이 쌍대 비교 항목에 대해 설문 평가를 실시한 후 결과를 기하평균을 통해 종합하는 방법이다(Kwak, 2019). 본 연구에서는 두 번째 방법을 사용하였으며, 세부 요인들을 쌍대 비교하는 설문을 실험 참여자들을 대상으로 진행하였다.

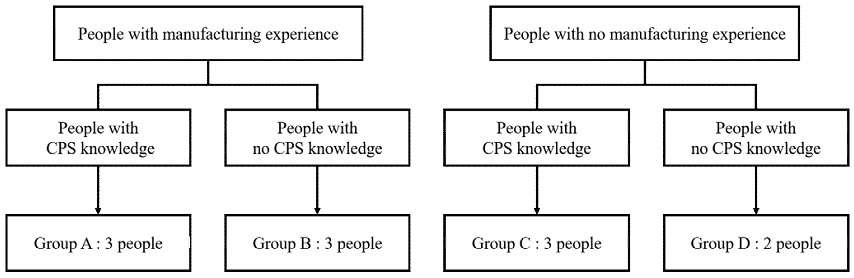

본 연구에서 진행한 AHP 실험 표본 집단은 4개의 그룹으로 구분해서 선정했으며, 연구목적상 현장 작업자에게 정보를 효과적으로 전달하는 것이 가장 중요하기 때문에 제조 현장 경험 유무에 따라 두 개의 집단으로 구분하였다. 또한, 각 집단을 본 연구의 가시화 대상인 CPS에 대한 지식 보유 여부에 따라 두 개 그룹으로 세분화하였다. <Figure 6>은 이상과 같은 기준에 따라 나누어진 실험 참여자 모형을 도식화하여 나타낸 것이다. 실험 참여자는 남자 8명, 여자 3명으로 총 11명이며, 그룹별로는 A, B, C그룹 각 3명, D그룹 2명으로 구성하였고, 연령대별로는 20대 6명, 30대 4명, 40대 1명으로 구성하였다.

AHP 기법이 각 평가 요소들 간의 상대적인 중요도를 평가하는 경우, 실험 참여자들 대상으로 일관성 비율(Consistency Ratio, C.R)을 제시하여 오차 정도를 측정함으로써 신뢰성을 분석할 수 있다(Saaty, 1982). 즉, 일관성 있게 응답을 한 실험 참여자와 그렇지 않은 실험 참여자를 일관성 비율 점수를 이용하여 구분할 수 있으며, 일반적으로 일관성 비율 점수가 0.1~0.2인 경우 재 설문을 권장하고 0.2 이상은 일관성이 없다고 본다(Saaty, 1983). 본 실험에서는 재 설문 권고를 포함하지 않고, 실험 참여자의 일관성 비율이 0.2를 넘는 경우 부적절한 응답으로 간주하고 결과에서 제외하였다.

4. 적용 사례

4.1 실험 환경

본 연구에서는 염색가공 스마트공장 사이버물리시스템을 위한 디지털트윈 가시화에 가장 적합한 방법을 선정하기 위한 실제 실험을 진행하였다. 대상은 래피드 설비를 통해서 원단을 염색하는 대구시 소재 중소제조기업의 공장이며, AHP 실험을 위한 테스트 베드를 구축하였다. <Figure 7>은 대상 공장 현장의 실제 래피드 설비를 보여준다.

본 연구의 대상 염색가공 설비는 크게 두 가지 특징을 가지고 있다. 첫 번째는 품질 불량 발생으로 인한 경제적, 시간적 손실이 큰 작업을 수행한다는 점이다. 해당 설비를 통한 염색 작업에서 불량이 발생하면 작업량 전체가 불량으로 처리되거나, 재 염색 작업을 거쳐야 하기 때문이다. 두 번째는 품질의 균일성을 유지하기 힘들다는 점이다. 불량 발생을 줄이기 위해 사전에 샘플 테스트(Sample Test)를 통해 작업 레시피를 결정하지만, 염색 공정은 실제 생산 과정에서의 기계적, 화학적, 기술적인 복합적인 요인들로 인해 샘플 테스트 당시와 동일한 품질의 제품을 생산하기 힘들기 때문이다.

본 연구에서는 실험 대상 범위인 래피드 설비에 대한 작업 기준 정보, 설비 가동 현황 정보와 함께 불량 예측 결과를 작업자(실험 참여자)에게 가시화하는 사이버물리시스템과 디지털트윈을 구축하였으며, 이를 통해 현장 작업자에 대한 가시화의 가시성, 유용성, 편의성을 AHP 실험을 통해 정량적으로 평가하였다. <Figure 8>은 실험에 적용한 염색가공 사이버물리시스템과 디지털트윈 가시화 프로세스를 보여준다.

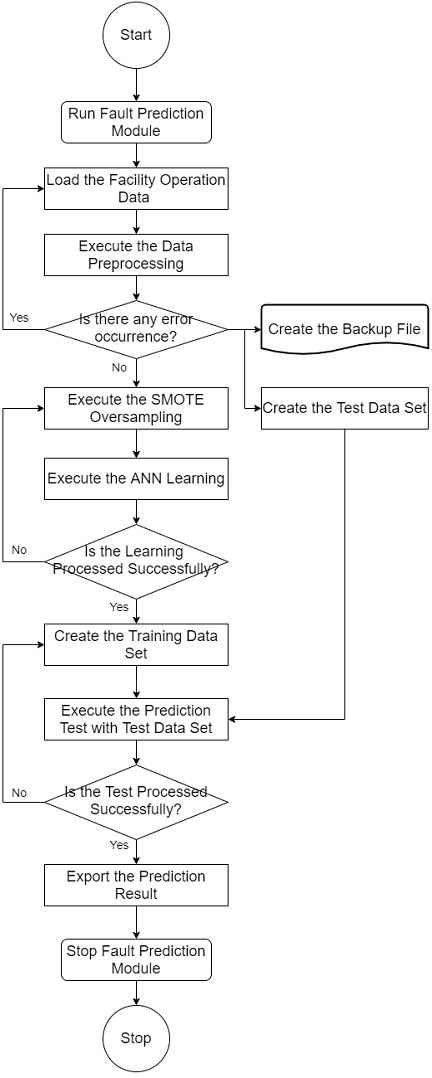

현장 작업자가 래피드 설비에 대한 정보를 확인하고자 할 때 디지털트윈 가시화 모듈을 통해 정보를 확인하게 되며, 가장 먼저 대상 설비의 3D 레이아웃 데이터를 불러온다. 이때 설비에서 수집되는 데이터들을 구축된 환경에 반영하며, 작업 기준 정보와 설비 가동 정보가 가시화 모듈과 불량 예측 모듈로 전달된다. 불량 예측 모듈로 전달된 데이터는 <Figure 9>와 같은 프로세스를 거치게 된다. 즉, 모듈이 실행되면 공장 운영정보와 관련된 정보인 제품 정보와 기계 정보를 불러오면서 전처리를 수행한다. 전처리 도중 문제가 발생했다면 공장 운영정보를 다시 불러온다. 문제가 발생하지 않았다면, 백업(backup) 파일과 테스트 데이터 셋(test data set)을 생성하고 오버 샘플링을 실행한 후 인공신경망(Artificial Neural Network, ANN) 학습을 실행한다. 학습이 성공적이지 않다면 오버 샘플링 실행 단계로 돌아가며, 성공적이라면 학습 데이터(training data set)를 생성한다. 이후 테스트 데이터를 이용하여 예측 테스트를 실행하며, 성공적으로 끝나지 않았다면 학습 데이터 생성 단계로 돌아가고 성공적이라면 예측 결괏값을 출력하고 종료한다.

이러한 과정을 거쳐 생성된 불량 예측 결과를 가시화 모듈로 전송하여 작업 기준 정보와 가동 정보에 맵핑(mapping)하고, 하나의 대시보드로 작업자에게 가시화한다. 이 과정은 설비가 가동하는 동안 지속적으로 반복되며, 설비의 가동이 중단되면 사이버물리시스템과 디지털트윈 가시화가 같이 종료된다. 본 AHP 실험에서는 위와 같은 과정을 거쳐 실시간으로 변화하는 디지털트윈 가시화 대시보드를 구성하고, 포함된 정보들이 얼마나 효과적으로 작업자(실험 참여자)에게 전달되는지를 평가한다.

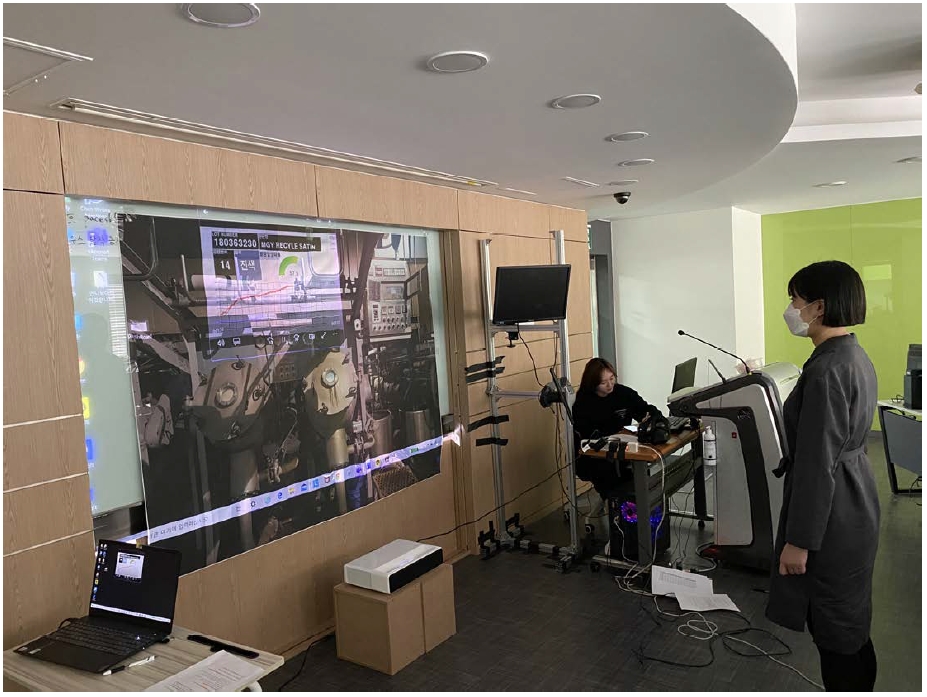

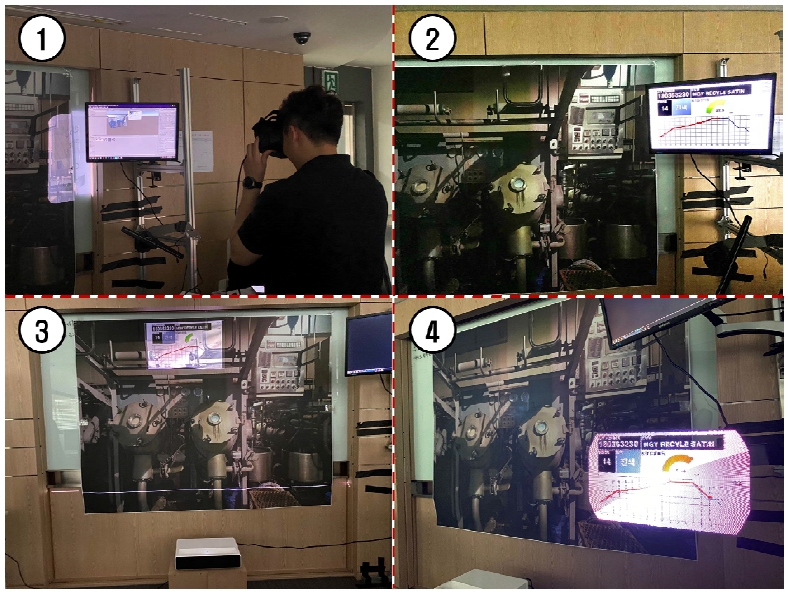

AHP 실험을 위하여 실제 공장 환경을 유사하게 재현하는 테스트 베드를 <Figure 10>과 같이 구축하였다. 벽면에는 실제 설비와 같은 크기로 인쇄된 사진을 설치하였고, 각 가시화 장비를 실제 작업자가 설비를 바라보는 방향을 고려하여 설치하였다. 테스트 베드의 하드웨어 환경은 가시화에 활용되는 4가지 방법(POP 단말기, VR, AR, 홀로그램)을 구현하는 장비와 사이버물리시스템과 디지털트윈 가시화 대시보드 구성과 운영을 위한 PC로 구성된다. 소프트웨어 환경은 3D 시뮬레이션 엔진으로 Unity를 활용하였고, 개발 엔진으로 Microsoft Visual Studio C#, VR 가시화 엔진으로 Steam VR을 활용하였다. 각 하드웨어 환경과 소프트웨어 환경에 대한 세부 내용은 다음의 <Table 3>과 같다.

4.2 실험 방법

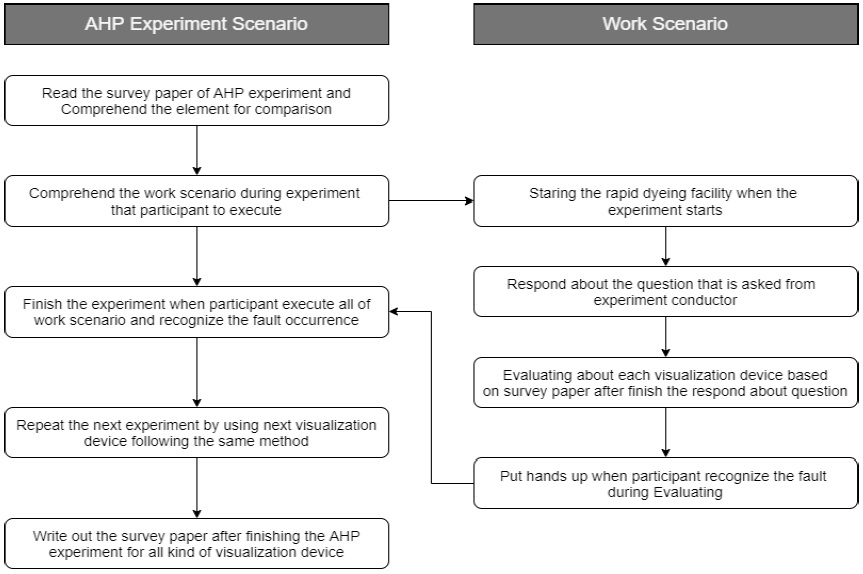

본 연구에서는 AHP 실험을 동일한 시나리오에 대한 네 가지 가시화 방법과 장비를 대상으로 진행하였다. 수행한 디지털트윈 가시화 실험 시나리오는 <Figure 13>과 같다.

실험 참여자는 제조에 대한 지식이 있는 대학원생 11명으로 선정하였다. 제조와 관련된 지식은 있지만, 염색 가공 산업과 관련한 지식의 깊이에 따라 현장 이해도의 편차는 존재하였다. 실험은 실험 참여자에게 사전에 정의한 업무 시나리오를 숙지하게 한 후, 업무 시나리오의 세부 작업들을 실험 동안 수행하면서 실험 참여자들이 느끼는 점들을 기반으로 AHP 평가를 진행하도록 하였다. 사전에 정의한 업무들이 가진 큰 특징은 얼마나 정보를 정확하게 전달하는지와 얼마나 정보를 빠르게 확인할 수 있는 지이다. 각 가시화 장비별로 동일한 업무 시나리오를 적용하여 실험 참여자로 하여금 AHP 실험 설문지 작성에 기반이 될 수 있는 가시화 장비별 비교 상황을 경험하도록 하였다.

실험은 실험 참여자가 해당 가시화 방법과 장비에 대해 충분하게 판단을 할 수 있는 시간을 가질 수 있도록 가시화 장비별로 5분씩 총 20분간 진행하였다. 실험을 마친 후 10분 동안 설문지를 작성하도록 하였다. 또한, 모든 실험 참여자들에게 동일한 대시보드를 보여주기 위해서 수집된 현장 데이터 중 불량이 발생한 작업과 불량이 발생하지 않은 작업을 선정하였다. 그리고 네 개의 가시화 장비에 동일한 정보와 불량 예측 결과 값을 출력하는 디지털트윈 가시화를 구성하여 실험을 진행하였다.

4.3 실험 결과

총 11명의 실험 참여자를 대상으로 한 AHP 실험에서 실험 대상자의 응답에 대한 일관성 비율을 계산한 결과, 두 명의 일관성 비율이 0.2를 초과하여서 결과에서 제외하였다. 3개의 평가 항목에 대해서도 일관성 비율을 계산한 결과는 <Table 4>와 같다. 유용성과 편의성은 각각 0.04와 0.03으로 높은 일관성 비율을 보였지만, 가시성은 0.16의 비교적 낮은 일관성 비율을 보였다. 하지만, 본 실험에서는 실험 결과의 유효성을 평가하는 기준을 0.2로 설정하였기 때문에 유효성의 문제가 없다고 판단하였다.

가시화 방법과 장비를 선정함에 있어서 가장 유의한 상위 평가요인을 분석하기 위해서 3가지 평가 항목에 대해서 중요도를 계산한 결과는 <Table 5>와 같다. 그 결과 가장 중요한 요인은 가시성으로 나타났고, 유용성과 편의성은 비슷한 수준을 보였다. 즉, 현장 작업자에게 가장 효과적으로 정보를 전달하기 위한 가시화 방법의 가장 중요한 특성은 가시성임을 실험을 통해 알 수 있었다.

<Table 6>은 각 평가 항목의 하위 요소들에 대해 중요도를 계산한 결과를 보여준다. 가시성 항목에서 가장 중요하다고 평가된 하위 요인은 ‘가시화 장비가 상황 변경에 대한 정보를 제공하는가?’이다. 정보 동기화를 통해 작업의 진행에 따라 업데이트되어 변화되는 대시보드 상의 정보를 얼마나 명확하게 보여주는 지가 가시성의 가장 중요한 특성임을 우선순위 결과를 통해 도출할 수 있다. 다음으로 유용성 평가 항목에 대해서는 ‘대시보드를 통해 원하는 특정 정보를 빠르게 찾을 수 있는가?’의 항목이 가장 우선순위가 높은 것으로 나타났다. 이를 통해, 실험 참여자가 실험 진행 동안 부여된 업무 시나리오를 수행하는 데 있어서 원하는 특정 정보를 빠르게 찾을 수 있어야 해당 가시화 방법과 장비가 유용하다고 판단한다는 것을 알 수 있다. 마지막으로, 편의성 평가 항목에서는 ‘가시화 장비를 이용해서 대시보드 상에서 정보를 확인하기까지의 절차는 이해하기 쉬운가?’의 항목이 가장 높은 우선순위를 보였다. 이는 작업자가 가시화 장비를 사용할 때 사용 방법과 정보 확인 절차가 이해하기 쉽고 간결한 것이 편의성 측면에서 좋다고 평가한다는 것을 알 수 있다.

각 평가 항목의 세부 요인에 대한 가시화 방법과 장비의 Global 우선순위를 계산한 결과는 <Table 7>과 같으며 해당 값은 상위요인의 중요도와 하위 요인의 중요도 그리고 세부 요인에서 각 장비별로 갖는 중요도를 곱하여 계산한 값이다. 중요도가 높은 가시성 부분에서 VR이 POP보다 낮은 Global 우선순위 값을 보이지만, 가시성 외의 유용성과 편의성에서 POP보다 고루 높은 우선순위 값을 가짐을 확인할 수 있었다. 즉, 각 가시화 장비별로 계산된 Global 우선순위의 합을 계산해 보았을 때 <Table 8>과 같이 VR 방법이 가장 작은 우선순위 값을 가진다.

AHP 실험 내 업무 시나리오 중 실험 참여자가 불량을 인지하였음을 표현하는 업무에 대해서 시간을 측정한 결과를 통해 VR이 몰입도가 가장 높다는 점을 확인할 수 있었으며 실험 참여자 별 불량 인지 시간 측정 결과는 <Table 9>와 같다.

설비와 대시보드를 하나의 가상의 공간에 표현한 VR이 가지는 높은 몰입도가 VR이 POP에 비해 높은 유용성과 편의성을 가지는 데 큰 영향을 미쳤음을 AHP Global 우선순위를 통해 확인할 수 있다. 즉, POP 단말기는 직관적으로 모니터 디스플레이를 통해 정보를 보여주기 때문에 가시성에서 높은 점수를 받긴 하였지만, 유용성과 편의성에서 VR보다 낮은 점수를 받았다.

또한, ‘B3 대시보드를 통해 주어진 업무를 완전하게 수행할 수 있는가?’의 항목에서 VR이 POP보다 높은 Global 우선순위를 가짐을 비추어 보았을 때, 현장 작업자가 사이버물리시스템과 디지털트윈이 실제 세계와 동기화되면서 가시화되는 정보들을 통해 업무를 수행함에 있어서 유용하며, 현장 작업자에게 의사결정을 지원하는데 VR 방법이 다른 가시화 장비에 비해 효과적임을 알 수 있다. AHP 실험의 최종 결과 값인 분석 지표를 계산한 결과 1위는 VR, 2위는 POP, 3위는 AR(프로젝터), 4위는 홀로그램으로 나타났으며 각 장비별 분석 지표 값은 <Table 10>과 같다.

AHP 실험 결과를 살펴보면 1,2위인 장비와 3,4위인 장비의 분석 지표 값의 차이가 크다는 것을 확인할 수 있다. 결과적으로, AR(프로젝터)와 Hologram 방법은 실제 산업 현장에 적용하기에는 한계점이 있을 수 있음을 알 수 있다. POP 단말기의 경우 현재 많은 산업현장에서 이용되는 방법인 만큼 AHP 분석 지표에서 높은 점수를 받았지만, VR보다는 낮은 점수를 받았다. 즉, 염색가공 공장에서 사이버물리시스템과 디지털트윈의 다양한 정보를 현장 작업자에게 효과적으로 전달하기에는 POP보다는 VR 방법과 장비가 더 효과적이라는 것을 본 연구의 AHP 실험을 통해 도출할 수 있었다. 이를 통해 염색 가공 산업의 현장 작업자에게 효과적으로 현장의 상태에 대한 정보를 전달하기 위해 VR 기술을 도입, 적용하여 운영해야 함을 알 수 있다.

5. 결 론

본 연구는 염색가공 스마트공정의 사이버물리시스템을 위한 디지털트윈 가시화의 최적 방법 선정을 수행하였다. 이를 위하여 염색가공 디지털트윈 가시화의 개념과 시나리오, 그리고 프레임워크를 제시하고, 제조 현장에서 적용 가능한 가시화 방법을 선정하였다. 또한, POP 단말기, 가상현실(VR), 증강현실(AR), 홀로그램(Hologram) 중 가장 적합한 방법을 선정하기 위하여 염색가공 가시화 테스트 베드를 구축하고, AHP 실험을 진행하였다.

염색가공에서 널리 사용되는 래피드 설비의 불량 예측 및 시뮬레이션 모듈을 통한 디지털트윈 가시화 시나리오와 프레임워크를 제시하였다. 제시된 프레임워크는 중소제조기업의 염색가공 공장 상황에 맞게 구성되었으며, 많은 염색가공 산업에서 사용하는 유사 설비로도 구축할 수 있도록 정의되었다. 또한, 사이버물리시스템과 디지털트윈 가시화 기술 중 현장 작업자에게 가장 적합한 방법을 선정하기 위하여 가시화 테스트 베드 구축과 AHP 실험과 분석을 진행하였다. 가시화 방법과 장비의 우선순위를 설정하기 위한 평가 항목으로 가시성, 유용성, 편의성으로 구분하였다.

실험 결과 현장 작업자들을 위한 가시화 방법 선정에서 상위 평가요인인 가시성, 유용성, 편의성 중 가시성이 가장 높은 중요도를 가짐을 확인하였으며, 각 평가 항목의 하위 요소들에 대한 중요도를 계산하여 가시성, 유용성, 편의성에 대해 가장 중요한 하위 요인을 도출하였다. 각 평가 항목의 세부 요인에 대해 각 가시화 방법과 장비의 Global 우선순위를 계산한 결과 가상현실이 가장 높은 점수를 받은 것으로 확인하였다. 특히 염색가공 현장 작업자의 업무 시나리오 중 실험 참여자가 불량을 인지하는 시간을 가시화 방법별로 비교 측정한 결과, 가상현실 방법이 가장 빠르고 몰입도가 높다는 점을 확인할 수 있었다. 마지막으로 AHP 실험의 최종 결과 값인 분석 지표를 계산한 결과 우선순위는 가상현실(VR), POP 단말기, 증강현실(AR), 홀로그램(hologram) 순으로 나타났으며, 사이버물리시스템과 디지털트윈의 다양한 정보를 현장 작업자에게 효과적으로 전달하기에는 가상현실이 가장 효과적인 방법임을 도출하였다.

본 논문에서 제시하는 디지털트윈 가시화 기술에 대해서 현장 시연을 <Figure 14>와 같이 진행하였다. 실제 염색 가공업 종사자를 대상으로 시연을 진행하였으며, 현장 적용 가능성에 대한 검토를 진행할 수 있었다. 현장 시연을 통해 현장 작업자들의 래피드 설비를 통한 작업 동작 및 방식을 세부적으로 파악할 수 있었으며, 이를 통해 작업자들이 작업 중 가시화 장비를 사용하여 정보를 확인하는 방법의 편의성 증진이 필요함을 확인할 수 있었다. 즉, 작업자의 동작과 작업 방식을 분석하여 가시화 장비 활용의 편의성을 증진시키는 방법에 대한 연구가 필요하다. 또한, 본 논문은 단일 설비(래피드 설비)에 대하여 디지털트윈 가시화를 적용하였다. 하지만 염색 가공 공장은 래피드 설비 뿐만 아니라 다른 설비도 포함하고 있다. 그러므로 추후 연구로 디지털트윈 가시화 기술의 적용 범위를 공장 전체로 확대하는 기술의 개발이 필요하며, 이를 위한 아키텍처와 프레임워크의 구성과 필요 정보에 대한 정의가 요구된다.

Acknowledgments

이 논문은 산업통상자원부의 재원으로 한국산업기술진흥원(KIAT)의 지원(2020년 스마트공장 운영설계 전문인력 양성사업, 과제번호 : N0002429)과 중소벤처기업부의 지원(현장 수요형 스마트 공장 기술개발사업, 섬유산업(염색공정) 현장작업자를 위한 AI기반 최적 작업 지원 솔루션 개발 및 현장 적용, 과제번호 : S2723330)을 받아 수행되었습니다. 관계자 여러분께 감사드립니다.

References

-

Aversa, R., Petrescu, R. V., Petrescu, F. I., and Apicella, A. (2016), Smart-factory : Optimization and Process Control of Composite Centrifuged Pipes, American Journal of Applied Sciences, 13(11), 1330-1341.

[https://doi.org/10.3844/ajassp.2016.1330.1341]

- Baheti, R. and Gill, H. (2011), Cyber-Physical Systems, The Impact of Control Technology, 12(1), 161-166.

-

Chen, B., Wan, J., Shu, L., Li, P., Mukherjee, M., and Yin, B. (2017), Smart Factory of Industry 4.0 : Key Technologies, Application Case, and Challenges, IEEE Access, 6, 6505-6519.

[https://doi.org/10.1109/ACCESS.2017.2783682]

-

Cheng, Y., Zhang, Y., Ji, P., Xu, W., Zhou, Z., and Tao, F. (2018), Cyber-Physical Integration for Moving Digital Factories Forward Towards Smart Manufacturing : A Survey, The International Journal of Advanced Manufacturing Technology, 97(1-4), 1209-1221.

[https://doi.org/10.1007/s00170-018-2001-2]

-

Dos Santos, P. H., Neves, S. M., Sant’Anna, D. O., de Oliveira, C. H., and Carvalho, H. D. (2019), The Analytic Hierarchy Process Supporting Decision Making for Sustainable Development : An Overview of Applications, Journal of Cleaner Production, 212, 119-138.

[https://doi.org/10.1016/j.jclepro.2018.11.270]

-

Gabor, T., Belzner, L., Kiermeier, M., Beck, M. T., and Neitz, A. (2016), A Simulation-Based Architecture for Smart Cyber-Physical Systems, In 2016 IEEE International Conference on Autonomic Computing (ICAC) (pp. 374-379), IEEE.

[https://doi.org/10.1109/ICAC.2016.29]

-

Gorecky, D., Schmitt, M., Loskyll, M., and Zühlke, D. (2014), Human-Machine-Interaction in the Industry 4.0 Era, In 2014 12th IEEE International Conference on Industrial Informatics(INDIN) (pp. 289-294), IEEE.

[https://doi.org/10.1109/INDIN.2014.6945523]

- Grieves, M. (2014), Digital Twin : Manufacturing Excellence through Virtual Factory Replication, White Paper, 1, 1-7.

-

Ho, W. (2008), Integrated Analytic Hierarchy Process and its Applications-A Literature Review, European Journal of Operational Research, 186(1), 211-228.

[https://doi.org/10.1016/j.ejor.2007.01.004]

-

Hoc, J. M. (2000), From Human-Machine Interaction to Human-Machine Cooperation, Ergonomics, 43(7), 833-843.

[https://doi.org/10.1080/001401300409044]

- Hozdić, E. (2015), Smart Factory for Industry 4.0 : A Review, International Journal of Modern Manufacturing Technologies, 7(1), 28-35.

- Jayant, A. and Dhillon, M. S. (2015), Use of Analytic Hierarchy Process (AHP) to Select Welding Process in High Pressure Vessel Manufacturing Environment, International Journal of Applied Engineering Research, 10(8), 586-595.

-

Jayant, A., Gupta, P., and Garg, S. K. (2011), An Application of Analytic Network Process to Evaluate Supply Chain Logistics Strategies, International Journal of the Analytic Hierarchy Process, 3(2), 149-163.

[https://doi.org/10.13033/ijahp.v3i2.76]

- Jo, S. O., Lee, B. Y., SaGong, P., Chun, D. H., Park, S. W., and Cho, K. C. (2011), A Study on the Flexible Padder of High Efficiency Dyeing Machine, In Proceedings of the Korean Society of Precision Engineering Conference (pp. 1217-1218), Korean Society for Precision Engineering.

-

Kang et al. (2016), Smart Manufacturing : Past Research, Present Findings, and Future Directions, International Journal of Precision Engineering and Manufacturing-Green Technology, 3(1), 111-128.

[https://doi.org/10.1007/s40684-016-0015-5]

- Korea Federation of Textile Industries (2016), Strategic Field (dyed) Manpower Training Plan Report.

- Korea Institute for Industrial Economics and Trade (2002), A Study on the Status Analysis and Establishment of Process Improvement Direction for Energy Saving in Dyeing, Korea Institute for Industrial Economics and Trade Research Report.

- Korea Institute of Industrial Technology (1997), Development of Dye/ Preparations to Reduce Reinfiltration Rate of Dyeing Processing Factory, Korea Institute of Industrial Technology Research Report.

- Korea Institute of Industrial Technology (2004), Study on the Dyeing Processing based Technology Development.

- Krogh, B. H. (2008), Cyber Physical Systems: The Need for New Models and Design Paradigms, Presentation Report.

- Kwak, B.-S. (2014), Importance Evaluation to Selection Attribution at Bakery Shops Using The AHP Method, Journal of Tourism and Leisure Research, 26(3), 351-366.

- Lee, J. I., Cho, K. T., and Chae, J. C. (2004), Priority Setting for Future Core Technologies in Crops Research Using Analytic Hierarchy Process, Korean Journal of Crop Science, 49(6), 546-551.

-

Lee, J., Bagheri, B., and Kao, H. A. (2015), A Cyber-Physical Systems Architecture for Industry 4.0-based Manufacturing Systems, Manufacturing Letters, 3, 18-23

[https://doi.org/10.1016/j.mfglet.2014.12.001]

-

Lee, J., Kao, H. A., and Yang, S. (2014), Service Innovation and Smart Analytics for Industry 4.0 and Big Data Environment, Procedia Cirp, 16(1), 3-8.

[https://doi.org/10.1016/j.procir.2014.02.001]

-

Lee, J., Lapira, E., Bagheri, B., and Kao, H. A. (2013), Recent Advances and Trends in Predictive Manufacturing Systems in Big Data Environment, Manufacturing Letters, 1(1), 38-41.

[https://doi.org/10.1016/j.mfglet.2013.09.005]

-

Lee, M. C., Wang, H. W., and Wang, H. Y. (2007), A Method of Performance Evaluation by Using the Analytic Network Process and Balanced Score Car, In 2007 International Conference on Convergence Information Technology (ICCIT 2007) (pp. 235-240), IEEE.

[https://doi.org/10.1109/ICCIT.2007.216]

-

Liao, Y., Loures, E. D. F. R., and Deschamps, F. (2018), Industrial Internet of Things : A Systematic Literature Review and Insights, IEEE Internet of Things Journal, 5(6), 4515-4525.

[https://doi.org/10.1109/JIOT.2018.2834151]

-

Liu, Q., Zhang, H., Leng, J., and Chen, X. (2019), Digital Twin-Driven Rapid Individualised Designing of Automated Flow-Shop Manufacturing System, International Journal of Production Research, 57(12), 3903-3919.

[https://doi.org/10.1080/00207543.2018.1471243]

-

Lu, Y. (2017), Industry 4.0 : A Survey on Technologies, Applications and Open Research Issues, Journal of Industrial Information Integration, 6, 1-10.

[https://doi.org/10.1016/j.jii.2017.04.005]

-

Ly, P. T. M., Lai, W. H., Hsu, C. W., and Shih, F. Y. (2018), Fuzzy AHP Analysis of Internet of Things (IoT) in Enterprises, Technological Forecasting and Social Change, 136, 1-13.

[https://doi.org/10.1016/j.techfore.2018.08.016]

-

Matsumoto, S., Amano, R., Okuda, M., Adachi, T., and Okuno, S. (2008), Ultra-Short Throw Distance Front Projector with Mirror-Lens Hybrid Projection Optical System, In 2008 Digest of Technical Papers-International Conference on Consumer Electronics (pp. 1-2), IEEE.

[https://doi.org/10.1109/ICCE.2008.4587974]

-

Ngai, E. W. T., Moon, K. K., Riggins, F. J., and Candace, Y. Y. (2008), RFID Research : An Academic Literature Review (1995-2005) and Future Research Directions, International Journal of Production Economics, 112(2), 510-520.

[https://doi.org/10.1016/j.ijpe.2007.05.004]

-

Nielsen, J. and Molich, R. (1990), Heuristic Evaluation of User Interfaces, In Proceedings of the SIGCHI Conference on Human Factors in Computing Systems, 249-256.

[https://doi.org/10.1145/97243.97281]

-

Osterrieder, P., Budde, L., and Friedli, T. (2020), The Smart Factory as a Key Construct of Industry 4.0 : A Systematic Literature Review, International Journal of Production Economics, 221, 107476.

[https://doi.org/10.1016/j.ijpe.2019.08.011]

- Paeng, J. I., Cho, S. J., and Kim, H. M. (2008), Odor Characteristics of Dyeing and Finishing Textile Factories, J. Korean Soci. Environ. Admin., 14(2), 45-54.

-

Park, K. T., Im, S. J., Kang, Y. S., Noh, S. D., Kang, Y. T., and Yang, S. G. (2019), Service-Oriented Platform for Smart Operation of Dyeing and Finishing Industry, International Journal of Computer Integrated Manufacturing, 32(3), 307-326.

[https://doi.org/10.1080/0951192X.2019.1572225]

-

Park, K. T., Im, S. J., Noh, S. D., Kang, Y. S., and Yang, S. G. (2018), The Configuration and Utilization of Digital Twin for the Energy Efficiency Improvement of the Dyeing and Finishing Shop, Korean Journal of Computational Design and Engineering, 23(4), 329-341.

[https://doi.org/10.7315/CDE.2018.329]

-

Park, K. T., Yang, S. G., Park, H. J., Zhao, W. B., Kang, Y. S., Noh, S. D., and Kang, Y. T. (2017), A Study on Utilization of Manufacturing Big Data for Energy Efficiency of Dyeing-Finishing Industry, Korean Journal of Computational Design and Engineering, 22(4), 435-444.

[https://doi.org/10.7315/CDE.2017.435]

-

Saaty, T. L. (1982), The Analytic Hierarchy Process : A New Approach to Deal with Fuzziness in Architecture, Architectural Science Review, 25(3), 64-69.

[https://doi.org/10.1080/00038628.1982.9696499]

-

Saaty, T. L. (1983), Priority Setting in Complex Problems, IEEE Transactions on Engineering Management, 3, 140-155.

[https://doi.org/10.1109/TEM.1983.6448606]

- Saaty, T. L.(1980), The Analytic Hierarchy Process : Planning, Priority Setting, Resources Allocation, London: McGraw-Hill.

-

Salah, B., Abidi, M. H., Mian, S. H., Krid, M., Alkhalefah, H., and Abdo, A. (2019), Virtual Reality-based Engineering Education to Enhance Manufacturing Sustainability in industry 4.0, Sustainability, 11(5), 1477.

[https://doi.org/10.3390/su11051477]

-

Shi, J., Wan, J., Yan, H., and Suo, H. (2011), A Survey of Cyber-Physical Systems, In 2011 International Conference on Wireless Communications and Signal Processing (WCSP) (pp. 1-6), IEEE.

[https://doi.org/10.1109/WCSP.2011.6096958]

-

Sjödin, D. R., Parida, V., Leksell, M., and Petrovic, A. (2018), Smart Factory Implementation and Process Innovation : A Preliminary Maturity Model for Leveraging Digitalization in Manufacturing Moving to Smart Factories Presents Specific Challenges that can be Addressed through a Structured Approach Focused on People, Processes, and Technologies, Research-Technology Management, 61(5), 22-31.

[https://doi.org/10.1080/08956308.2018.1471277]

-

Steuer, R. E. and Na, P. (2003), Multiple Criteria Decision Making Combined with Finance : A Categorized Bibliographic Study, European Journal of Operational Research, 150(3), 496-515.

[https://doi.org/10.1016/S0377-2217(02)00774-9]

-

Tao, F., Cheng, J., Qi, Q., Zhang, M., Zhang, H., and Sui, F. (2018), Digital Twin-Driven Product Design, Manufacturing and Service with Big Data, The International Journal of Advanced Manufacturing Technology, 94(9-12), 3563-3576.

[https://doi.org/10.1007/s00170-017-0233-1]

-

Uhlemann, T. H. J., Schock, C., Lehmann, C., Freiberger, S., and Steinhilper, R. (2017), The Digital Twin : Demonstrating the Potential of Real Time Data Acquisition in Production Systems, Procedia Manufacturing, 9, 113-120.

[https://doi.org/10.1016/j.promfg.2017.04.043]

-

Vaidya, O. S. and Kumar, S. (2006), Analytic Hierarchy Process : An Overview of Applications, European Journal of Operational Research, 169(1), 1-29.

[https://doi.org/10.1016/j.ejor.2004.04.028]

- Vasko, D. (1999), Foundations for Innovation in Cyber-Physical Systems Workshop report January 2013 Prepared by Energetics Incorporated Columbia, Maryland For the National Institute of Standards and Technology, 60.

김현찬 : 한국기술교육대학교 기계공학과에서 2019년 학사학위를 취득하고 성균관대학교에서 산업공학과 석사과정에 재학중이다. 연구분야는 Cyber Physical System, Digital Twin, Data Analytics, Industrial AI이다.

손유호 : 계명대학교 경영공학과에서 2017년 학사학위를 취득하고 성균관대학교에서 산업공학과 석박사통합과정에 재학 중이다. 연구 분야는 Cyber Physical System, Digital Twin, Service Oriented Architecture, Simulation Modeling Automation, Smart Manufacturing이다.

배지현 : 성균관대학교 경영학과와 시스템경영공학과에서 2020년 학사학위를 취득하고 서울대학교에서 산업공학과 석사과정에 재학 중이다. 연구분야는 Data Mining이다.

노상도 : KAIST 기계공학과를 졸업하고 서울대학교 기계설계학과에서 석사, 박사학위를 취득하였다. 1999년부터 2001년까지 고등기술연구원 생산기술센터에서 선임연구원으로 근무하고, 2002년부터 성균관대학교 공과대학 시스템경영공학과와 산업공학과 교수로 근무하고 있다. 연구분야는 생산시스템 모델링 및 분석, CAD/CAPP/CAM, 디지털 가상생산/PLM, 스마트제조, 스마트공장, 사이버물리시스템(CPS)과 디지털트윈 등이다.