스마트 공장 운영 설계를 위한 3D 공장 시뮬레이션 기반 사전 공정 연구

© 2021 KIIE

Abstract

Traditional manufacturing systems can be transformed into smart factory by introducing modern hardware and software solutions, which also require innovations in manufacturing process and working methods. Moreover, such transformation must be carefully managed since it generally accompanies significant amounts of costs and time. Nevertheless, many manufacturing companies focus solely on introduction of hardware and software solutions, which can lead to failure to achieve the objective of smart factory. In order to address this problem, performances of existing manufacturing process and alternative manufacturing process implemented by new solutions should be systematically evaluated and compared at the early stage of smart factory transformation. Simulation is a practical approach for analyzing manufacturing systems. Also, modern 3D factory simulation softwares provide additional visual information helpful for understanding and validating simulation models. In this context, this paper proposes 3D factory simulation-based process pre-study that can be used to make decisions on smart factory operational design.

Keywords:

Smart factory, Industry 4.0, Simulation, FlexSim Software, Feasibility Analysis1. 서 론

첨단 정보통신기술과 결합된 제조 현장을 의미하는 스마트 공장은 다가오는 4차 산업혁명 시대의 가장 핵심적인 추진 과제이며, 현재 세계 각국에서 자국 내 스마트 공장의 보급 및 확산을 정책적으로 추진하고 있다(Chen et al., 2017; Park et al., 2020). 한국 역시 2019년에 발표된 ‘제조업 르네상스 비전 및 전략’에서 2020년까지 중소기업을 중심으로 3만 개의 스마트 공장 보급, 2030년까지 지능형 스마트 공장 2천개 구축 등과 같은 계획을 밝힌 바 있다(Park, 2019).

스마트 공장은 정보시스템, 사물인터넷, 무선통신, 로보틱스, 빅데이터, 클라우드 및 인공지능 등과 같은 다양한 정보통신기술들의 응용을 통해 구현된다(Chen et al., 2017; Mabkhot et al., 2019; Kim et al., 2020; Osterrieder et al., 2020). 만약, 새로운 공장을 구축하는 경우라면 처음부터 이러한 기술들이 적절히 반영된 제조 시스템을 설계하여 스마트 공장을 구현하는 것도 가능할 것이다. 그러나, 현실적으로는 기존에 존재하던 공장에 상기한 기술들을 새로이 도입하여, 전통적인 방식으로 운영되던 공장을 스마트 공장으로 탈바꿈시켜야 하는 경우가 대부분이다. 따라서, 일반적으로 스마트 공장의 구축을 위해서는 기존의 공장에 새로운 소프트웨어나 하드웨어를 도입하고, 이들에 맞게 업무 처리 방식이나 제조 공정을 적절히 변경 또는 개선하게 되는 과정이 필요하다. 아울러, 공장을 가진 제조 기업이 스마트 공장 구축에 필요한 소프트웨어나 하드웨어를 직접 개발하기는 어려우므로, 보통 정보통신기술에 관한 전문적 역량을 가진 솔루션 업체들의 소프트웨어나 하드웨어를 도입하게 되는데, 일반적으로 스마트 공장 구축에 필요한 소프트웨어나 하드웨어를 개발하는 솔루션 업체들을 공급 기업, 공장을 가진 제조 기업을 수요 기업으로 분류한다(Jo, 2016; Park et al., 2018). 따라서, 스마트 공장의 구축을 위해서는 일반적으로 공급 기업과 수요 기업 간의 협력이 필요하다.

상기한 바와 같은 공급 기업과 수요 기업의 역할 분담은 국내 중소 제조업체들을 대상으로 스마트 공장을 빠른 시간 내에 보급·확산시키는데 크게 기여했던 것이 사실이다(Park et al., 2018). 그러나, 본질적으로 공급 기업들은 자사의 소프트웨어나 하드웨어의 솔루션 공급 및 판매, 나아가, 이를 통한 매출 확보를 최우선시할 수밖에 없고, 현실적으로 수요 기업의 생산 시스템 개선에 대해 심도 깊은 고민을 하기가 어렵다. 이로 인해 소프트웨어나 하드웨어 솔루션의 공급이 ‘기술적으로는’ 완료되더라도 이후 수요 기업이 이들을 활용하거나 유지 보수하는 것에 어려움을 겪거나, 애초 기대했던 효과가 충분히 얻어지지 않아 ‘실질적으로는’ 스마트 공장 도입이 성공적으로 이루어졌다고 평가하기 어려운 경우도 종종 있다(Park and Ji, 2020). 상당한 비용과 시간을 투입하여 도입한 소프트웨어 및 하드웨어 솔루션이 만족스러운 효과를 내지 못하는 이유로는 다음과 같은 것들을 들 수 있다.

첫째, 수요 기업이 현장의 작업 방법이나 제조 공정을 어떤 식으로 변화 또는 개선할 것인지에 대한 명확한 계획을 갖지 않은 채 공급 기업에 의존하여 소프트웨어나 하드웨어 솔루션의 도입을 진행한다. 즉, 단순히 새로운 솔루션을 도입하면 뭔가 좋은 효과가 있을 것이라는 막연한 기대를 하고 스마트 공장을 추진한다.

둘째, 소프트웨어나 하드웨어 솔루션 도입 이후 제조 시스템의 성능이 구체적으로 어떻게 변하는지, 이 같은 변화가 금전적으로는 어떤 이득을 발생시키는지, 투입 비용 대비 타당성이 있는지 등에 대한 분석이 체계적으로 이루어지지 않는다. 아무리 우수한 기능을 가진 솔루션이라 하더라도 투입 또는 운영 비용이 과도하다면 도입하지 않는 편이 나을 수도 있는 것이다. 또한, 가능하다면 수요 기업의 이익을 최대화하는 방향을 모색한 후, 이에 필요한 소프트웨어나 하드웨어를 설계 및 도입하는 것이 바람직하다.

셋째, 제조 현장의 극히 일부분만을 고려하여 새로운 솔루션의 도입을 추진 및 진행한다. 일반적으로 제조 현장과 공정의 구성은 상당히 복잡하고 그 안에서 작업자와 기계, 설비 및 자재 간의 다양한 상호작용이 일어난다. 따라서, 새로운 솔루션의 도입 및 이에 수반되는 업무 수행 방식 또는 공정의 변화가 있을 때에는 사전에 이로 인해 전체 시스템의 성능에 어떤 영향이 발생하는지를 자세히 분석하는 것이 필요하다. 예를 들어, 새로운 설비를 도입하여 특정 공정의 처리 속도를 2배로 향상시키더라도 선행 또는 후속 공정의 문제로 인해 완제품을 생산하는 속도는 기존과 큰 차이가 없거나, 완제품 생산 속도가 향상되더라도 새로운 설비에 투자되는 비용을 고려할 때 실익이 크지 않을 수도 있다.

이러한 문제점들을 해결하기 위해서는 스마트 공장을 추진하기 전에 기존 공정과 개선 후 공정의 성능을 정량적으로 측정 및 비교하고, 이를 토대로 새로운 솔루션의 도입 타당성 검증이나 최적의 스마트 공장 추진 방향을 결정하는 것이 필요하다. 다만, 일반적으로 제조 현장과 제조 공정의 구성이 복잡하므로 수리적인 방법을 통해 이 같은 분석과 의사결정을 진행하는 데는 현실적으로 어려움이 따른다. 반면, 시뮬레이션을 이용하면 실제 작업 현장의 다양한 특성이 반영된 모형을 작성하여 이를 이용한 실험을 통해 기존 공정과 개선 후 공정의 성능을 효과적으로 측정 및 비교하는 것이 가능하다(Kim, 2018). 특히, 최근에는 가상공간에 실제 작업 현장과 유사한 모형을 구축해 놓고, 이를 실행하여 시각적으로 관찰하면서 실험을 진행할 수 있는 3D 공장 시뮬레이션 소프트웨어들이 다양하게 출시되었는데, 이를 사용할 경우, 시뮬레이션과 관련된 배경지식이 많지 않은 사람들도 모형의 내용을 쉽게 이해하고 그 적절성을 검증하는 것이 가능하다. 따라서, 수요 기업이 작업 방법이나 공정을 어떤 식으로 변화시킬지를 구상하고, 수요 기업 및 공급 기업 실무자들이 더욱 효과적으로 의사소통하는 데도 도움이 될 것이다.

상기한 바와 같은 맥락에서, 본 논문은 스마트 공장 도입의 성공 가능성을 높이기 위해 사전에 3D 공장 시뮬레이션에 기반을 둔 사전 공정 연구를 실시하고, 그 결과를 토대로 스마트 공장의 추진 방향 설정 및 새로운 소프트웨어나 하드웨어의 도입 타당성 검증과 같은 의사결정을 수행할 것을 제안한다. 세부적으로는 이 같은 사전 공정 연구의 수행 절차에 대해 논의하고 이에 필요한 시뮬레이션 모형의 구조 및 구성요소들을 설계할 것이다. 아울러, 3D 공장 시뮬레이션 소프트웨어로는 FlexSim을 사용하고자 한다.

본 논문의 구성은 다음과 같다. 먼저, 제 2장에서는 3D 공장 시뮬레이션의 개념과 FlexSim 소프트웨어의 특징을 소개하여, 이들이 사전 공정 연구를 위한 도구로서 적합함을 설명할 것이다. 제 3장에서는 제안하는 사전 공정 연구의 전체적인 수행 절차 및 세부 단계, 그리고 사전 공정 연구를 위한 시뮬레이션 모형의 구조 등에 대해 논의할 것이다. 이어, 제 4장에서는 스마트 공장 도입을 추진하던 국내 자동차 부품 제조 기업을 대상으로 사전 공정 연구를 실시한 사례를 소개하고, 끝으로 제 제 5장에서는 결론 및 추후 연구 주제를 제시하고자 한다.

2. 연구 배경

시뮬레이션이란 어떤 대상 시스템의 구조와 특성을 단순화하여 모형으로 표현한 후, 이를 이용하여 원래 시스템의 행태를 모사하고 관찰하는 과정을 말한다(Kim, 2018; Jo and Kim, 2018). 나아가, 시스템의 구조나 특성이 복잡한 경우에는 그 행태를 수리적으로 표현하는 것이 까다로워지므로, 시뮬레이션을 이용하여 해당 시스템의 행태를 분석하는 것이 효과적이다.

스마트 공장의 궁극적인 목표는 특정 소프트웨어나 하드웨어의 도입이 아니라, 품질, 비용, 납기 등과 같은 제조 시스템의 주요한 성능 평가지표들을 적절히 관리 및 개선하는 것이다. 따라서, 소프트웨어나 하드웨어를 도입하기 전에 이 같은 성능 평가지표들의 개선 효과를 먼저 분석해보는 것이 중요하다.

실제 존재하는 제조 시스템의 성능 평가지표는 해당 시스템을 직접 관찰하여 집계 또는 산출할 수 있다. 하지만, 스마트 공장 도입 이후 개선된 제조 시스템의 성능 평가지표는 새로운 소프트웨어나 하드웨어가 도입되기 전에 미리 관찰하는 것이 불가능하기 때문에, 적절한 방법을 통해 추정하는 것이 필요하다. 여기서 문제가 되는 것은, 제조 시스템 역시 다수의 작업자, 자재, 설비 등으로 구성된 복잡한 시스템에 해당하기 때문에, 수리적인 방법을 통해 그 성능 평가지표를 예측하는 것이 상당히 까다롭다는 점이다. 따라서, 제조 시스템의 성능 평가지표를 추정하거나 문제점을 진단하고, 개선 방안을 도출하는데 시뮬레이션의 응용이 활발히 이루어지고 있다(Kumar et al., 2015; Kurmar et al., 2016; Zhang et al., 2019; de Sousa Junior et al., 2020).

시뮬레이션을 수행하는 방법은 몬테카를로 시뮬레이션, 이산 사건 시뮬레이션, 연속 사건 시뮬레이션 및 에이전트 기반 시뮬레이션 등으로 구분되며, 제조 시스템의 특성을 분석하는 데는 이들 중 이산 사건 시뮬레이션이 주로 사용된다(Kim, 2018; Jo and Kim, 2018). 이산 사건 시뮬레이션이란, 시스템 및 그 구성요소들의 상태를 이산적인 시점에만 변화시켜가면서 시스템의 행태를 관찰하는 것을 의미한다. 바꾸어 말하면, 이산 사건 시뮬레이션에서는 발생에 소요되는 시간이 0인 이산 사건에 의해서만 시스템 및 구성요소들의 상태가 변화한다(Sharma, 2015). 아울러, 이 같은 이산 사건 시뮬레이션을 수작업으로 수행하는 데는 상당한 노력과 시간이 필요하기 때문에, 컴퓨터를 이용하는 경우가 대부분이다.

초창기에는 컴퓨터로 시뮬레이션 분석을 실시하기 위해 범용 프로그램 언어로 소스 코드를 작성해야 했다(Kim, 2018). 1960~1970년대에는 SIMULA(Dahl and Nygaard, 1966)나 GPSS (Schriber, 1974)와 같은 시뮬레이션 전용 분석 도구가 등장하였으나, 이들은 스크립트 기반의 구조를 가지고 있어, 시뮬레이션 분석을 위해 상당한 분량의 소스 코드나 스크립트를 작성해야 한다는 점에는 변함이 없었다. 이후 80년대에 WITNESS(Clark, 1991)와 같은 이산 사건 시뮬레이션 소프트웨어들이 출시되면서, 모형 레이아웃과 모델링 개체라는 개념이 도입되었다.

모형 레이아웃이란, 텍스트 기반이 아닌 GUI(Graphic User Interface)에 의한 방법으로 시뮬레이션 모형을 작성할 수 있는 일종의 작업 공간을 의미한다. 아울러, 모델링 개체는 모형 레이아웃 상에 배치할 수 있는 여러 가지 모형 구성요소들을 의미한다. 소스 코드나 스크립트를 작성하는 부담이 상당히 줄어든다는 점에서, 이 같은 모형 레이아웃과 모델링 개체들은 시뮬레이션 분석의 편의성을 크게 향상시켰고, 오늘날에는 대부분의 시뮬레이션 소프트웨어들이 모형 레이아웃 및 모델링 개체들을 제공하고 있다(Kim, 2018).

한편, 20세기에 출시된 시뮬레이션 소프트웨어들은 2D 기반의 모형 레이아웃 및 모델링 개체들을 제공하는 경우가 많았다. 2D 기반 모형 레이아웃은 주로 분석 대상 시스템이 작동하는 방식을 논리적으로 표현하는 것에 초점을 맞추었다. 반면, 실제 분석 대상 시스템이나 제조 현장의 설비 배치, 작업자 또는 차량의 움직임 등을 시각적으로 표현하는 것은 곤란하였고, 단지 일종의 순서도와 같은 형식으로 대상 시스템의 작동 방식을 표현하는 것이 2D 기반 모형 레이아웃의 일반적인 특징이다. 또한, 2D 기반 모델링 개체들은 순서도의 로직을 구성하는 세부 단계들에 해당하였다. 이로 인해, 특정 시뮬레이션 소프트웨어에 익숙하지 않은 사람들은 2D 기반 시뮬레이션 모형을 보고 내용을 이해하거나, 실제 분석 대상 시스템과 상이한 점을 찾아내는데 부담을 갖는 경우가 많았다.

이 같은 한계점을 보완하기 위해 21세기에 들어서는 분석 대상 시스템의 논리적 특성뿐만 아니라 외관을 포함한 물리적 특성까지 표현할 수 있는 3D 모형 레이아웃을 지원하는 시뮬레이션 소프트웨어들이 출시되었다. 3D 모형 레이아웃에 작성된 시뮬레이션 모형은 흡사 실제 분석 대상 시스템을 축소시켜 표현한 것처럼 보이기 때문에 이를 관찰했을 때 그 내용을 직관적으로 이해할 수 있다는 장점이 있다. 다만, 3D 모형 레이아웃을 지원하는 시뮬레이션 소프트웨어 중 상당수가 여전히 2D 기반의 모델링 개체를 사용하고 있어, 모형 작성 단계에서는 직관적인 관찰이 곤란하고, 먼저 2D 기반 모형을 작성한 후 이를 3D 기반 모형으로 변환하는 별도의 과정을 거쳐야 한다는 한계점을 가진다.

반면, 일부 시뮬레이션 소프트웨어들은 3D 기반 모형 레이아웃과 함께 3D 기반 모델링 개체들을 지원하여, 별도의 변환 과정 없이 WYSIWYG(What You See Is What You Get) 방식으로 편리하게 3D 기반 모형을 작성할 수 있도록 지원하고 있으며, 대표적인 예로는 2003년에 출시된 FlexSim 소프트웨어를 들 수 있다(Kim, 2018; Kim, 2019). 미국 소재 FlexSim Software Products 사에서 개발한 FlexSim 소프트웨어는 특히 제조 현장의 기계나 설비, 작업자, 차량, 적재대 및 로봇 등과 같은 다양한 구성요소들을 포함하는데 적합한 3D 모델링 개체들을 지원하여, 제조 공정이나 작업장을 모델링하는데 매우 적합하며, 이처럼 제조 현장에 초점이 맞추어진 3D 기반 시뮬레이션 소프트웨어를 3D 공장 시뮬레이션 소프트웨어라고도 한다(Jo and Kim, 2018).

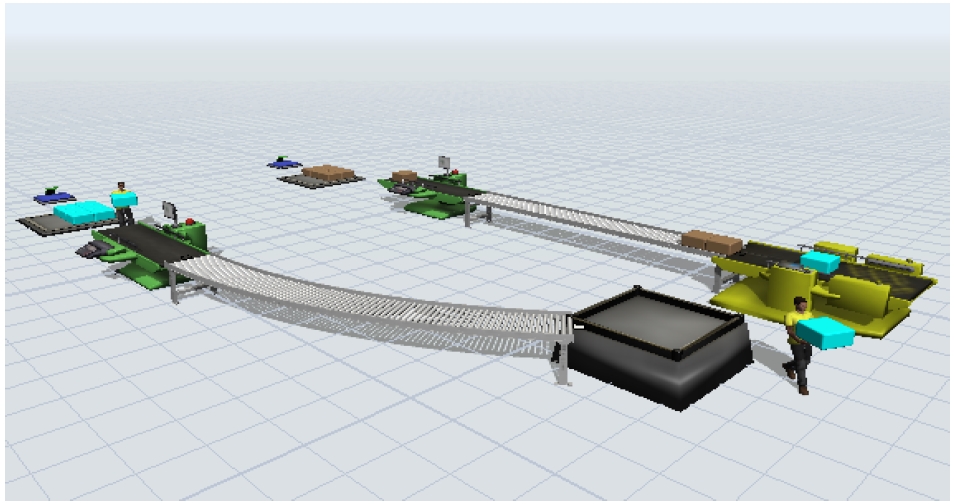

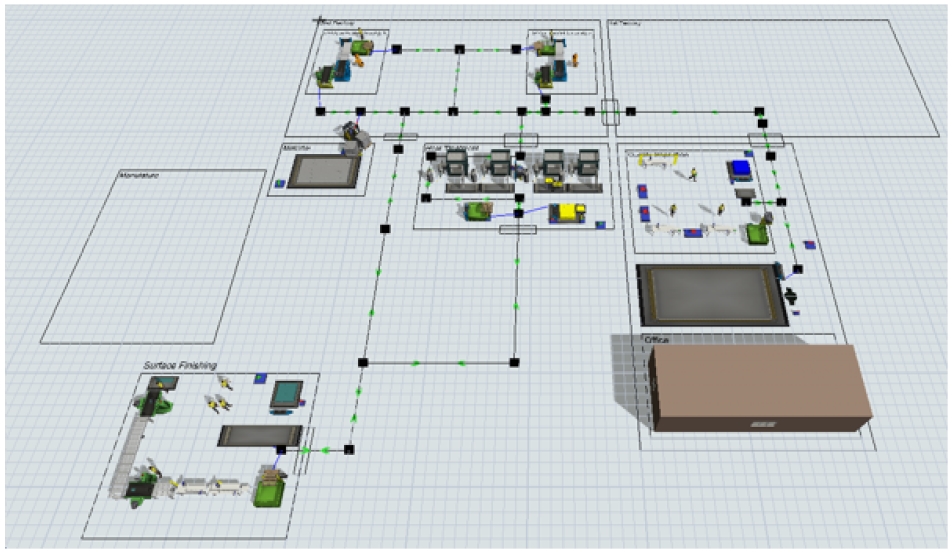

예를 들어, <Figure 1>은 FlexSim 소프트웨어를 이용하여 작성한 간단한 모형을 보여주는데, 여기서 작업자나 컨베이어 벨트에 의한 자재의 운반, 설비들의 모습이 시각적으로 이해하기 쉽게 표현되어 있음을 볼 수 있다. 따라서, FlexSim 소프트웨어에 익숙하지 않은 사람이라 하더라도 이러한 모형이 어떤 공정을 표현하고 있는지, 또는 실제 공정이 정확하게 표현되었는지 등을 손쉽게 판단할 수 있어, 제조 현장의 작업자나 관리자와의 의사소통 시에도 효과적으로 활용할 수 있다. 또한, <Figure 1>에서 작업자, 컨베이어 벨트 및 설비 등은 모두 FlexSim 소프트웨어가 제공하는 3D 기반 모델링 개체에 해당하기 때문에, 사용자는 이들을 3D 가상 공간으로 표현되는 모형 레이아웃에 배치하여 손쉽게 3D 모형을 작성할 수 있다.

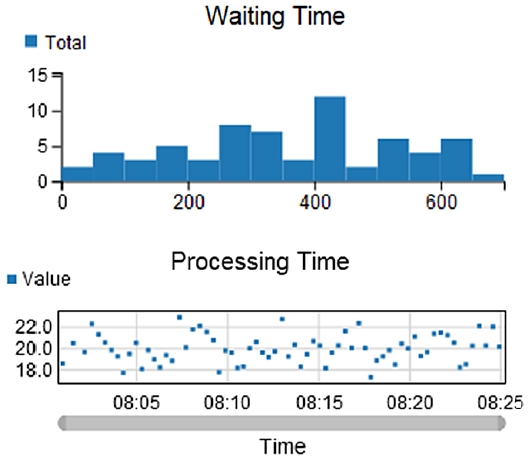

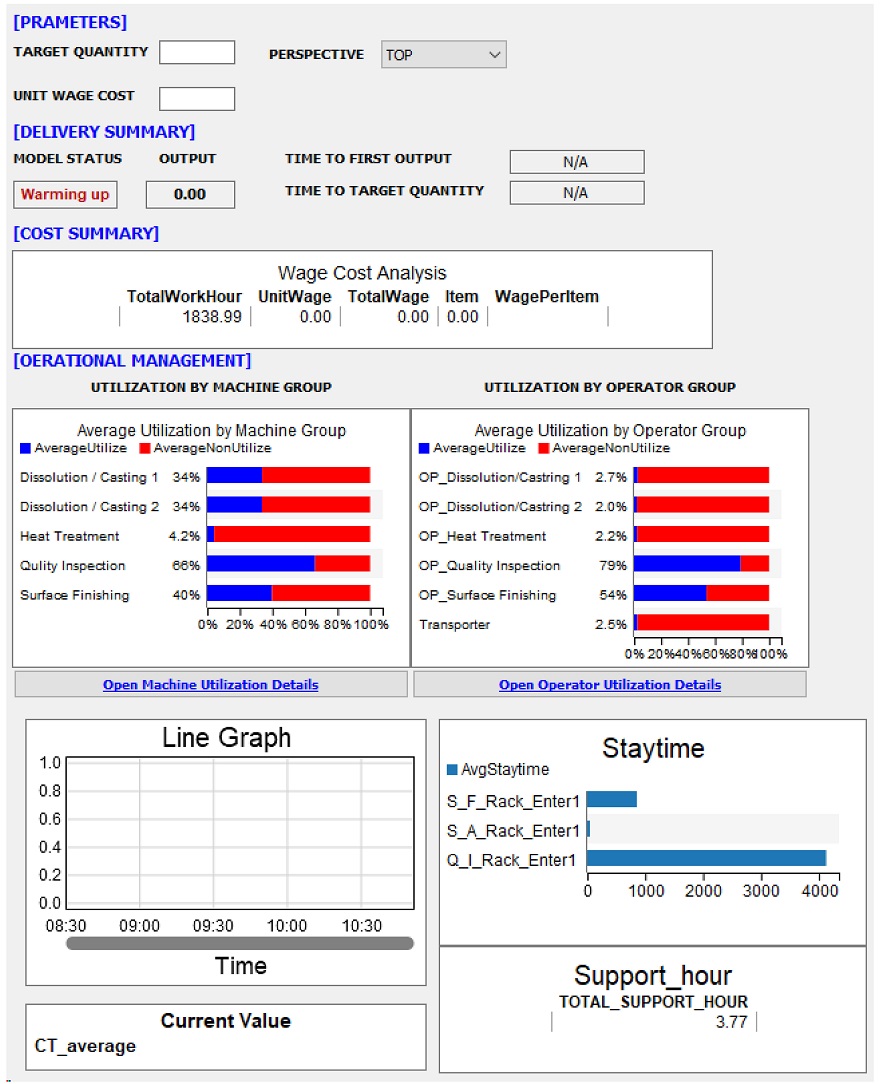

한편, 시뮬레이션 분석에서는 <Figure 1>과 같이 모형이 작동되는 모습을 시각적으로 관찰하는 것 외에, 성능 평가지표 등을 비롯한 여러 가지 통계량들에 대한 집계와 관찰 역시 매우 중요하며, FlexSim 소프트웨어도 이에 필요한 다양한 기능들을 포함하고 있다. 특히, 대시 보드는 FlexSim 소프트웨어에서 <Figure 2>와 같이 통계량들의 내용을 다양한 표나 차트 형태로 정리하여 보여주거나, 사용자가 모형 파라미터 값을 입력하는데 사용할 수 있는 별도의 GUI가 배치되는 공간을 의미한다. 따라서, 적절한 대시 보드가 삽입된 FlexSim 모형을 이용하면 파라미터 입력이나 실험 조건의 설정, 필요한 통계량의 집계 등을 매우 편리하게 수행할 수 있다.

본 논문에서는 상기한 바와 같은 장점들을 갖는 FlexSim 소프트웨어를 활용하여, 성공적인 스마트 공장 구축을 위한 사전 공정 연구를 수행하는 방법을 제안하고자 한다. 아울러, 이 같은 사전 공정 연구를 수행할 때 필요한 FlexSim 모형은 어떤 특성을 가져야 하는지에 대해서도 논의해 보고자 한다.

3. 3D 공장 시뮬레이션 기반 사전 공정 연구

3.1 사전 공정 연구 수행 절차

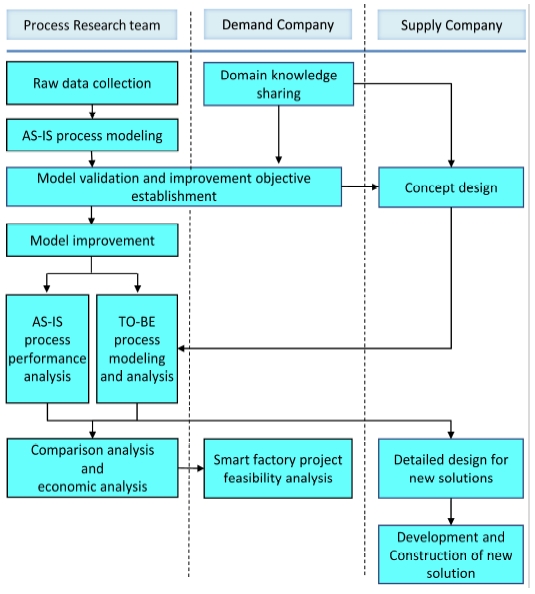

<Figure 3>은 본 논문에서 제안하는 스마트 공장 사전 공정 연구의 전체적인 수행 절차를 개략적으로 보여준다. 상단에는 사전 공정 연구에 참여하는 3가지 주체들이 표현되어 있는데, 앞에서 언급한 것과 같이 일반적으로 스마트 공장 추진에 참여하는 수요 기업 및 공급 기업 이외에 ‘공정 연구팀’이 추가되어 있는 것을 볼 수 있다. 공정 연구팀이 가져야할 가장 핵심적인 역량은 3D 공장 시뮬레이션 소프트웨어를 이용한 모델링 및 분석 능력이며, 이 외에도 생산운영관리 분야의 지식이나 경제성 분석 등의 역량이 공정 연구를 수행하는데 도움이 될 수 있다.

사전 공정 연구의 첫 번째 절차는 수요 기업이 자사의 제조 공정 및 현장의 특성을 공정 연구팀 및 공급 기업에 공유하는 ‘도메인 지식 공유’ 단계이다. 이 단계에서는 수요 기업의 현장 관리자 또는 제품이나 공정에 대해 충분한 배경 지식을 가지고 있는 근로자가 참여하여 개선할 현장의 특징을 공정 연구팀과 공급 기업이 이해할 수 있도록 전달하여야 한다. 나아가, 수요 기업이 공유해야 하는 도메인 지식에는 <Table 1>과 같은 사항들이 포함된다. 도메인 지식 공유 단계에서 가장 중요한 것은 공정 연구팀이 실제 제조 현장과 유사한 특성을 갖는 3D 시뮬레이션 모형을 작성하는데 필요한 배경 지식을 갖도록 하는 것이다. 따라서, <Table 1>과 같은 도메인 지식은 문서화하여 전달할 수도 있고, 필요한 경우 공정 연구팀이 현장을 직접 둘러보면서 내용을 파악할 수도 있다.

수요 기업 쪽에서 <Table 1>에 나열된 도메인 지식들을 사전에 적절히 문서화해두지 않았거나, 도메인 지식이 3D 시뮬레이션 모형을 작성하는데 적합하지 않은 경우에는 공정 연구팀이 별도의 ‘기초 데이터 수집’ 단계를 수행한다. 이 단계에서 중요한 것은 시뮬레이션 모형을 작성하는데 필요한 파라미터들의 값을 빠짐없이 조사하는 것이다. 예를 들어, <Table 1>의 도메인 지식에서 운영관리 관련 사항 영역의 셋업 및 처리 시간 항목은 특정 작업 또는 공정을 1회 실시하는데 필요한 셋업 시간의 길이 및 소요 시간의 길이를 의미한다. 이러한 값들은 실제 시뮬레이션 모형을 작성할 때 특정 모델링 개체의 속성 값으로 사용되기 때문에 모형을 작성하기 전에 반드시 조사해두어야 한다. 만약, 수요 기업에서 이러한 데이터를 가지고 있지 않은 경우에는 새로이 측정 또는 추정해야 한다.

수요 기업에서 제공한 기초 데이터가 시뮬레이션 모형에 적합하지 않은 경우에는 기초 데이터의 변환이 필요할 수도 있다. 일례로, 특정 기계의 1회 처리 시간 대신 흐름률이 집계되어 있는 경우에는 이를 1회 처리 시간으로 변환하여야 시뮬레이션 모형을 작성할 수 있다. 예를 들어, 어떤 기계의 흐름률이 x uph(unit per hour, 시간 당 처리량)라면 이에 해당하는 1회 처리 시간 PTx를 다음과 같이 산출할 수 있다.

| (1) |

단, 상기 PTx는 1회 처리 시간을 초 단위로 환산한 것이며, 분자의 L,α는 각각 처리 로트 크기 및 여유율을 의미한다. 간혹, 전체 제조 공정 중 특정 단계의 처리 시간이나 흐름률이 누락되는 경우도 있는데, 실제 현장을 관찰하여 집계하기가 곤란한 경우에는 이를 추정하여야 한다.

간혹, 흐름률이 x uph인 기계 1대의 후속 공정에 대한 데이터가 누락되어 있을 시에는 기본적으로 후속 공정 역시 선행 공정과 동등한 수준 이상의 흐름률을 가져 작업물의 흐름이 원활하다는 가정 하에서 후속 공정 관련 파라미터를 추정할 수 있다. 구체적으로는 후속 공정에 배치된 동일한 종류의 기계수가 n이고 이들 각각의 흐름률을 y라 할 때, 아래와 같은 관계를 이용하여 y를 추정할 수 있다.

| (2) |

여기서 ru는 선행 및 후행 공정에 배치된 기계의 이용률 간의 비를 의미하며, 각 공정의 이용률을 uz, uy라 할 때, ru는 다음과 같이 정의할 수 있다.

| (3) |

기초 데이터 수집이 완료된 후 수요 기업의 기존 현장을 나타내는 시뮬레이션 모형을 작성하기 위한 ‘AS-IS 공정 모델링’ 단계를 수행한다. 여기서는 현재까지 파악된 내용들을 바탕으로 가급적 실제 현장과 유사한 방식으로 작동하는 시뮬레이션 모형을 신속히 작성하는데 초점을 둔다. 초기 시뮬레이션 모형이 작성된 후에는 이를 토대로 공정 연구팀과 수요 기업이 ‘모델링 검토 및 개선 목표 수립’을 위해 협력해야 한다. 먼저, 앞에서 도메인 지식 공유 및 기초 데이터 수집을 실시하였음에도 불구하고, 부정확한 의사소통이나 데이터의 누락 및 집계 과정에서의 오류나 착오 등으로 인해 작성된 시뮬레이션 모형이 실제 제조 현장의 특성을 정확히 반영하지 못할 가능성이 어느 정도 존재한다. 이 같은 모형 내부의 논리적 오류는 해당 제조 현장에 익숙하지 않은 공정 연구팀 입장에서는 발견하기가 곤란하기 때문에, 반드시 제조 현장에서 충분한 기간 동안 근무한 수요 기업 소속 현장 관리자 등이 모형 내용의 검증에 참여하여야 한다. 다만, 수요 기업 재직자들은 일반적으로 시뮬레이션과 관련된 지식이 충분하지 않은 경우가 많기 때문에 모형의 특성을 일종의 도면 형태로 보여주는 2D 모형 레이아웃보다는 실제 현장과 물리적으로 유사한 모습을 가상공간에 시각화할 수 있는 3D 모형 레이아웃 기반의 소프트웨어를 사용하여 수요 기업 재직자들이 더욱 손쉽게 모형 내용을 관찰 및 검증할 수 있도록 하는 것이 바람직하다.

초기 모형의 작동 방식에 대한 검증 이후에는 제조 시스템의 개선 목표를 수립하며, 이때 개선 목표는 정량적인 성능 평가지표를 이용하여 구체적으로 정의되어야 한다. <Table 2>는 사전 공정 연구에서 설정할 수 있는 몇 가지 개선 목표들의 예를 보여주며, 필요한 경우에는 이들과 달리 개선 목표를 정의할 수도 있다. 개선 목표가 수립되면 이를 반영하여 초기에 작성된 시뮬레이션 모형을 일부 보완하는 ‘실험 설계’ 단계를 수행하여야 하며, 이 단계에서는 <Table 3>과 같은 보완 사항들이 모형에 반영되어야 한다. 일반적으로 시뮬레이션 소프트웨어들이 기본적인 성능 평가지표들을 자동으로 집계해 주기 때문에, 이들만으로도 개선 목표의 달성도를 측정할 수 있는 경우에는 <Table 3>의 보완 사항의 1을 별도로 수행할 필요가 없다. 반면, 기본 성능 평가지표가 아닌 독특한 성능 평가지표를 이용해야 하는 경우에는 이를 집계하기 위한 로직이 모형에 추가되어야 한다. 한편, 시뮬레이션 모형의 파라미터들은 기본적으로 모형 작성 시 설정하는 것이 일반적이나, 일부 파라미터들은 시뮬레이션 실험을 수행하는 동안 자주 변경해보아야 하는 것들이 있을 수 있다. 이 같은 경우에는 모형을 수정하지 않고도 사용자가 이러한 파라미터들의 값을 편리하게 변경하면서 실험을 할 수 있도록 적절한 사용자 인터페이스가 모형에 추가되는 것이 바람직하다.

스마트 공장 추진을 위해 새로운 소프트웨어나 하드웨어가 도입된 이후에는 제조 현장의 운영 방식도 함께 변경될 수가 있다. 예를 들어, 새로운 자동화 설비 도입 이후에는 현장에 배치되는 작업자들의 인원수나 활용 방식에도 변경이 있을 수가 있는데, 이러한 경우에는 구체적인 운영 방식 각각을 별도의 실험 시나리오로 정의할 수 있도록 시뮬레이션 모형을 적절히 보완하는 것이 필요하다.

모형이 개선되고 나면 ‘AS-IS 공정 성능 분석’과 ‘TO-BE 공정 모델링 및 분석’ 단계들을 진행한다. AS-IS 공정 성능 분석에서는 앞에서 개선했던 시뮬레이션 모형을 이용하여 기존 제조 시스템의 성능 평가지표를 평가한다. 반면, 새로운 소프트웨어나 하드웨어 솔루션 도입을 통해 개선이 이루어진 TO-BE 공정에 대한 시뮬레이션 모형은 별도의 모델링 작업을 통해 작성하여야 하며, 이를 위해서는 대략적으로 어떤 개념의 솔루션이 적용될 수 있는지를 공급 기업 쪽에서 설계하여 공정 연구팀에 공유해주어야 한다.

AS-IS 및 TO-BE 공정 양 쪽에 대한 시뮬레이션 분석이 완료되면, 그 결과를 토대로 어느 쪽이 얼마나 더 우위인지를 알아보기 위한 ‘비교 분석 및 경제성 분석’을 실시하고 만약 새로운 소프트웨어나 하드웨어 솔루션의 도입이 타당성을 갖는다고 판단되는 경우에는 공급 기업이 ‘신규 솔루션 세부 설계’ 및 ‘신규 솔루션 개발 및 구축’ 단계를 진행하여 실제 스마트 공장 도입을 진행하게 된다. 덧붙여, TO-BE 공정에 대해 다양한 시나리오들이 검토된 경우에는 이들에 대한 다중 시나리오 분석을 통해 최적의 솔루션이 가져야 하는 특성들을 도출하고 이를 토대로 신규 솔루션을 설계하여 스마트 공장 도입 효과를 극대화할 수 있다.

3.2 사전 공정 연구를 위한 시뮬레이션 모형 사용자 인터페이스

앞에서 살펴본 것과 같이, 본 논문에서 제안하는 스마트 공장 사전 공정 연구를 위해서는 개선 대상 제조 현장이 갖는 여러 가지 물리적, 논리적 특성들이 잘 반영된 시뮬레이션 모형이 필요하다. 모형이 복잡한 다이어그램 형태이거나 알아보기가 어려운 형태로 작성이 되어있으면 시뮬레이션 소프트웨어에 익숙하지 않은 사람들은 이해하기가 어렵고 이로 인해 사전 분석 과정에서도 피상적으로만 참여를 하게 될 수 있다. 반면, FlexSim 3D 공정 시뮬레이션 소프트웨어는 논리적인 상세 로직의 표현 및 직관적인 방식의 모델링 작업이 가능한 유연한 구조를 가지고 있을 뿐만 아니라 강력한 3D 시각화 기능을 지원하기 때문에 <Figure 3>의 스마트 공장 사전 공정 연구의 전체적인 수행절차의 모델링 내역 검토 및 개선 목표 수립에서 현장의 재직자들이 모형을 검증하는 단계를 거치며 이 과정 속에서 본인들이 일하는 제조 현장에 대해 보이지 않았던 개선점이나 좀 더 보완해야 할 부분이 명확하게 모형 상에 직관적 나타나므로 기존 공정에 대한 세부 특성에 대해 점점 더 알아가는 부분이 있다.

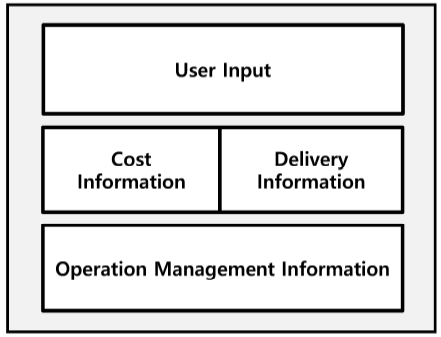

따라서, 제조업체 재직자들의 더욱 적극적인 참여 유도가 가능하며 내실 있는 사전 분석이 가능하다. 나아가, 본 논문에서는 스마트 공장 사전 공정 연구를 보다 신속하고 효과적으로 진행하기 위해서는 기초 데이터 수집 및 도메인 지식 공유 단계에서 적절한 사용자 인터페이스를 정의하고 그에 맞는 데이터를 미리 모형에 추가하여 모델 검증 및 개선 시에 <Figure 4>와 같은 구성의 사용자 인터페이스를 사전 공정 연구를 위한 시뮬레이션 모형에 포함시킬 것을 제안한다.

<Figure 4>의 사용자 인터페이스는 크게 ‘사용자 입력’, ‘비용 관련 정보’, ‘납기 관련 정보’, ‘운영 관리 관련 정보’의 4개의 영역으로 구분되어 있고, 각 영역이 포함할 수 있는 항목들의 예는 <Table 4>에 간단히 정리하였다. 실제 사전 공정 연구를 실시할 때는 이들 중 적합한 항목들만을 선택하거나 필요한 경우 추가적인 항목을 사용할 수도 있다.

사용자 입력 영역에서는 목표 생산량, 단위 투입 비용, 모형 관찰 시점 등과 같은 중요한 파라미터들을 사용자 인터페이스 영역에 포함을 시켜 시뮬레이션 분석 전에 파라미터들을 미리 세팅하거나 분석 도중에 사용자가 모형을 직접 수정하지 않고도 필요한 사항들을 변경할 수 있게 하는 것이 바람직하다. 예를 들어, 목표 생산량이나 단위 투입 비용 같은 경우에는 완제품 목표수량, 시간 당 임률, 운영비 등과 같은 중요한 파라미터들을 사용자 인터페이스에 배치할 수 있다. 예를 들어, 기존 모형에서 기계와 작업자를 추가하여 100개, 150개, 200개의 완제품을 만드는데 걸리는 시간을 측정하고 싶을 때 모형을 직접 수정하지 않고 완제품 목표수량 항목 값을 변경하면 경우에 따라 분석을 쉽게 진행할 수 있다는 장점이 있다. 또한, 분석 대상 제조현장의 규모가 크고 복잡한 경우에는 시뮬레이션 모형에서도 복잡해질 수가 있는데, 이 같은 경우에는 모형 내에서 중요한 특정 영역이나 관찰 시점들을 사전에 정의를 하여 모형 분석 도중에 특정 영역 및 관찰 시점을 선택하여 집중적으로 관찰할 수 있게 하는 것이 도움이 된다.

비용 관련 정보 영역은 누적 투입 비용, 완제품 개당 투입 비용, 순익 등과 같은 파라미터들을 정의할 수 있다. 모형이 실행되는 동안 이러한 파라미터들을 변경함으로써 특정 시점까지의 재무적인 지표들의 값을 실시간으로 표현할 수 있다. 또한, 어느 시점에서 투입 비용 대비 최대 이익 효과인지 최소 이익 효과인지를 파악하여 필요한 자원들을 효율적으로 활용하는 방안에 대해 모색할 수 있게 된다.

납기 관련 정보 영역은 초기 완제품 산출 시점, 목표 생산량 달성 시점을 경우에 따라 변경을 하여 평균 리드타임, 완제품 흐름률, 자재 및 반제품 흐름률을 주요 성능 평가 지표로 정의하여 모형 내에서 자재나 작업물들의 흐름을 실시간으로 표시하여 특정 시점에 발생하는 공정 병목 구간과 같은 공정 문제점 및 개선해야할 부분을 쉽게 파악할 수 있다. 마찬가지로, 운영 관리 관련 정보 영역에서도 현장에 배치된 기계 및 작업자의 이용률을 측정하거나, 주요 위치에서의 자재 및 작업물 대기 시간, 대기행렬의 길이, 대기 확률, 사이클 타임을 표시하여 제조현장에서 가용할 수 있는 자원들에 대해 특성을 파악하여 관련 지표들을 제공함으로써 전반적인 제조 운영 관리에 대해 의사결정을 지원하도록 하는 것이 바람직하다.

4. 자동차 부품 제조 업체 적용 사례

4.1 응용 사례 계요

본 논문에서 제안하는 스마트 공장 사전 공정 연구는 영남권에 소재한 중소 자동차 부품 제조업체인 N사의 로봇 기반 공정 자동화 프로젝트에 적용되었으며, 여기서는 그 과정 및 결과에 대해 간단히 소개하고자 한다. 참고로, 본 논문의 저자들은 해당 공정 연구에 공정 연구팀으로 참여하였다.

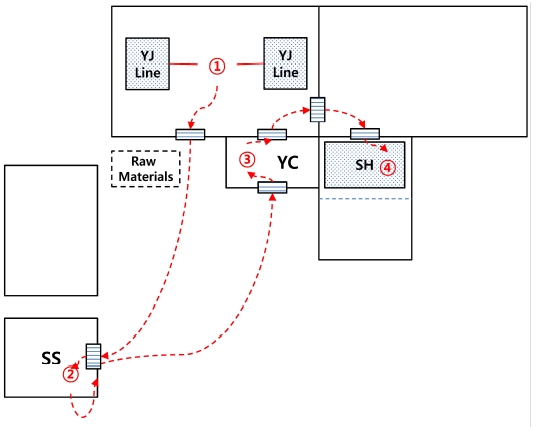

당시 N사는 자사에서 생산하는 품목들 중 전기 자동차 배터리용 하우징 부품 생산 공정을 자동화하기 위해 산업용 로봇 및 자동화 설비 도입을 고려하고 있었으며, 이 부품의 생산 공정은 크게 YJ, SS, YC, SH의 4개 단계로 구성된다. 참고로, 해당 기업의 내부 사정과 관련된 정보를 유출하지 않기 위해 기업 및 공정 이름은 모두 약어로 표기하였다. 맨 처음 YJ 공정에서는 금속 원자재를 가공하여 하우징 부품의 기본 형상을 만들고, SS 작업장에서는 만들어진 형상들의 분리 및 세부 형상 가공을 수행한다. 이어지는 YC 공정의 역할은 부품들의 강도를 개선하는 것이고, 마지막 SH 공정은 품질 시험 단계를 의미한다.

4.2 도메인 지식 공유 및 기초 데이터 수집

도메인 지식 공유 단계의 수행 결과물로는 <Figure 5>와 같은 전체적인 현장 레이아웃 및 작업물 이송 경로, 나아가 각 공정 내 레이아웃 및 이송 경로 등이 도출되었다. N사의 경우 공정 연구에 필요한 정보들의 문서화가 잘 이루어지지 않고 있어, 주로 현장 관리자의 구두 설명 및 제조 현장 시찰을 통해 현장 레이아웃이나 작업물 이송 경로를 정리하였으나 개별 작업의 처리 시간 등과 관련된 데이터를 세세하게 수집할 수 없는 상황이었기 때문에 모형 파라미터를 포함한 기초 데이터는 수요 기업 쪽에서 제공한 내용에 의존하여 파악할 수밖에 없었다.

구체적으로는 수요 기업 쪽에서도 완제품에 대한 흐름률 이외의 공정 파라미터들을 집계하지 않고 있어, 식 (1)~(3)과 같은 관계를 이용하여 세부 작업들의 처리 시간 등을 파악할 수밖에 없었으며, <Table 5>는 공정 연구팀의 기초 데이터 추정 결과를 보여준다. 이러한 기초 데이터들은 기존 제조 공정에 대한 초기 시뮬레이션 모형을 작성하는데 사용되었다.

4.3 시뮬레이션 모델링 및 분석

수요 기업은 4가지 공정 중 2번째인 SS, 그리고 4번째인 SH 단계에 자동화 설비를 도입하여 생산성을 높이고 인건비를 절감하는 것을 목표로 하고 있었고, 상기 2개 공정에 대한 구체적인 개선 계획은 <Table 6> 및 <Table 7>에서 확인할 수 있다. <Figure 6>은 <Table 5>의 기초 데이터를 사용하여 기존 제조 공정 전체에 대한 3D 시뮬레이션 모형을 작성한 결과를 보여주는데, 여기서 가상공간 내에 여러 가지 기계나 설비, 작업자들이 실제 현장과 유사하게 배치되어 있음을 다시 한 번 살펴볼 수 있다.

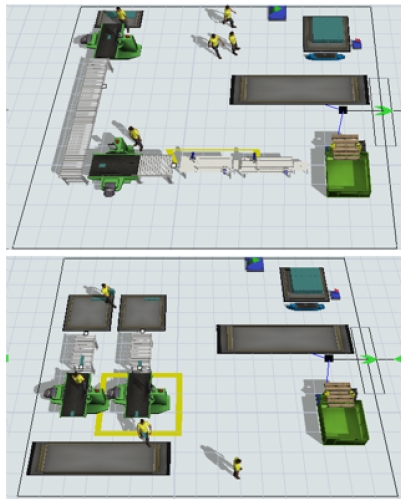

공급 기업에서는 <Table 6>, <Table 7>과 같은 개선을 달성하기 위한 자동화 설비의 대략적인 구조를 설계하였으며, 이를 토대로 공정 연구팀은 <Figure 6>의 AS-IS 모형을 일부 수정한 TO-BE 모형을 작성하였다. 양쪽 모형은 기본적으로 수요 기업의 제조 현장을 나타내고 있으나, TO-BE 모형의 SS 및 SH 작업장에는 공급 기업이 향후 개발할 자동화 설비가 적용된 모습이 표현되어 있다는 차이점이 존재한다. 예를 들어, <Figure 7>은 AS-IS 모형과 TO-BE 모형에서 SS 작업장의 구성이 서로 어떻게 다른지를 보여준다.

AS-IS 및 TO-BE 모형 각각에는 FlexSim 소프트웨어의 대시보드 기능을 이용하여 구현한 사용자 인터페이스가 적용되었으며 <Figure 8>에서 그 구성을 볼 수 있다.

먼저, [PARAMETERS] 영역에는 사용자가 입력 또는 설정할 수 있는 목표 생산량, 임률, 관찰 시점과 같은 항목들이 포함되어 있다. [DELIVERY SUMMARY] 및 [COST SUMMARY] 영역에는 각각 납기와 비용에 관한 정보들이 실시간으로 집계되어 표시되는데, 납기와 관련된 정보로는 초기 제품 산출 시점과 목표 생산량 달성 시점, 비용과 관련된 정보로는 누적 근로 시간이나 누적 인건비, 제품 1개당 인건비 등과 같은 항목들이 포함되었다. [OPERATIONAL MANAGEMENT] 영역에는 기타 운영관리 관련 정보들이 표시되는데, 여기서는 설비와 작업자 이용률, 사이클 타임, 적재 공간에서의 자재 대기 시간 등이 적용되었다.

4.4 자동화 설비 도입 타당성 평가

편의상, 금번 사전 연구에서는 한 주 (5일) 동안 제조 현장을 가동했을 때의 성능 평가지표를 측정하여 이를 기준으로 AS-IS 및 TO-BE 공정에 대한 비교 분석을 실시하였다. 세부적으로는 <Table 6>, <Table 7>에서와 같이 수요 기업 쪽에서 요구한 성능을 갖춘 자동화 설비를 도입하고 작업자 인원수 및 활용 방식을 바꾸었을 때 작업자들과 관련된 투입 비용이 어떻게 변하는지 분석해보고자 하였으며, 이를 위해 시뮬레이션 분석에서 <Table 8>과 같은 값들을 집계하였다. 나아가, <Table 9>는 AS-IS 및 TO-BE 모형을 각각 한 주 동안 시뮬레이션 하였을 때 집계된 결과를 보여준다.

<Table 9>에서 자동화 설비 도입 이후 주간 누적 근로 시간이 1060시간에서 970시간으로 약간 줄어드는 것을 확인 할 수 있는데, 이는 작업자 인원수 및 1인당 하루 근무 시간이 조금씩 줄어들기 때문이다. 반면, 누적 유휴 시간은 AS-IS 모형에서보다 TO-BE 모형에서 상당히 큰 폭으로 줄어드는데, 이는 작업물 흐름률 개선 및 업무의 효과적인 분담 등의 결과로 보여진다. 또한, 평균 이용률 역시 TO-BE 모형에서 크게 개선되었다.

근로자 1인의 시간당 임률을 편의 상 wu라고 하였을 때, <Table 9>의 누적 근로 시간을 기준으로 했을 때 TO-BE 공정에서는 AS-IS 공정에 비해 매주 90wu 만큼의 인건비 지출을 절감할 수 있다. 또한 <Table 6>, <Table 7>의 값들을 이용하여 AS-IS 및 TO-BE 모형의 주간 흐름률들을 각각 36,000개/주 및 38,400/주로 계산할 수 있는데, 이러한 결과들을 종합해보면 AS-IS 공정에서 1060wu/36,000이었던 제품 1개당 투입 인건비가 TO-BE 공정에서는 970wu/38,400로 개선되어, 기존 대비 약 86% 수준으로 줄어드는 효과가 나타난다.

한편, 상기한 자동화 설비 도입에는 국비와 민간부담금을 합해 총 2,400만 원의 예산이 투입될 예정이었는데, 평균 임률 wu의 값을 2만 원으로 가정 시, 주당 180만 원, 매월(4주) 720만 원의 인건비 절감 효과가 발생하여 다른 요인들을 고려하지 않을 경우 약 4개월 정도 만에 투자 원금이 회수될 정도로 자동화 설비의 도입 타당성이 높다. 물론, 여기에는 자동화 설비의 가동이나 유지 보수에 소요되는 지출을 고려하지 않았기 때문에 실제로는 해당 설비의 경제성이 앞에서 토의한 것보다는 어느 정도 낮을 가능성이 크다. 그럼에도 불구하고, 앞의 내용들을 종합해볼 때, 공급 기업에서 제시한 하드웨어 솔루션이 수요 기업에서 유의미한 개선 효과를 발생시킨다고 판단되어, 공정 연구팀은 해당 솔루션의 도입이 타당하다는 결론을 내렸다.

5. 결론 및 추후 연구 주제

스마트 공장을 추진하는 근본적인 목적은 제조 시스템의 성능을 개선하는 것이며, 다양한 소프트웨어 및 하드웨어 솔루션들은 이러한 목적을 달성하기 위한 수단에 해당한다. 그럼에도 불구하고, 첨단 정보통신기술에 대한 이해도가 낮은 수요 기업과 자사의 솔루션 판매에 중점을 두는 공급 기업의 협력을 통해 스마트 공장을 추진하는 경우가 많은 국내 여건상, 제조 시스템의 성능 개선과 관련된 목표가 명확히 정의되지 않은 채, 소프트웨어 및 하드웨어 솔루션의 구축 자체에만 초점이 맞추어지는 경우가 빈번하고, 이는 새로운 솔루션 도입 이후에도 스마트 공장 도입 효과가 충분히 발생하지 않는 원인 중의 하나로 작용하고 있다. 이러한 문제점을 보완하기 위해 본 논문에서는 스마트 공장 추진을 위해 새로운 소프트웨어나 하드웨어를 도입하기 전에 적절한 사전 공정 연구를 실시하여 시스템 성능 개선 목표를 명확히 하고 솔루션 도입 타당성을 평가하여 더욱 체계적으로 스마트 공장 구축 프로젝트를 진행할 것을 제안하였다.

일반적인 시뮬레이션 모델링 및 분석과 비교했을 때, 본 논문에서 제안하는 스마트 공장 사전 공정 연구는 수행 및 결과 도출이 신속히 이루어져야 하고, 시뮬레이션에 대한 배경 지식이 많지 않은 수요 기업 재직자들의 적극적인 참여를 유도할 수 있어야 하며, 기초 데이터가 미비한 경우에도 적절한 결과물을 도출할 수 있어야 한다는 등의 특징을 갖는다. 또한, FlexSim 소프트웨어처럼 강력한 시각화 기능과 다양한 부가기능을 지원하는 3D 공장 시뮬레이션 소프트웨어는 상기한 바와 같은 사전 공정 연구를 수행하는데 매우 효과적인 도구이다. 구성이 복잡한 생산 시스템의 성능 평가지표도 효과적으로 측정해볼 수 있는데다, 시뮬레이션 모형의 내용을 매우 직관적으로 이해할 수 있기 때문이다.

스마트 공장 사전 공정 연구에서는 기존 제조 시스템을 의미하는 AS-IS 모형과 새로운 솔루션이 도입된 이후의 제조 시스템에 해당하는 TO-BE 모형을 작성하고 이들 간의 성능 비교를 통해 솔루션 도입 타당성을 평가한다. 본 논문에서는 이를 위한 수행 절차와 함께 분석 과정 및 공정 연구 참여자들 간 의사소통을 원활하게 하기 위한 시뮬레이션 모형 내 사용자 인터페이스 등을 제안하였다. 아울러, 저자들은 국내 중소 자동차 부품 제조 기업의 스마트 공장 추진 프로젝트에 공정 연구팀으로 참여하여 사전 공정 연구를 수행하였으며, 최종적으로는 수요 기업 쪽에서 고려하는 제조 현장 개선 방안에 타당성이 있다는 결론을 내리게 되었다.

이처럼 새로운 솔루션의 도입을 무조건 서두르기보다 사전 공정 연구를 미리 실시하면 그 과정에서 명확한 목표 설정 및 타당성 평가가 이루어지고, 수요 기업이 제조 시스템의 변화에 대해 보다 정확히 이해한 상태에서 솔루션의 설계 및 구축이 진행되어, 결과적으로 성공적인 스마트 공장 도입이 이루어질 가능성이 높아질 것으로 기대된다. 또한, 우리나라에서도 현재 스마트 공장의 보급 및 확산을 위해 중소기업을 대상으로 다양한 정책적 지원이 이루어지고 있는데, 소프트웨어나 하드웨어 솔루션의 구축 및 도입 이외에도 이 같은 공정 연구가 활성화되도록 추가적인 지원을 제공하는 것도 고려해볼 만할 것이다.

다만, 실제 기업을 대상으로 스마트 공장 사전 공정 연구를 실시하는 과정에서 몇 가지 문제점들이 발견되기도 하여, 이들에 대해서는 향후 새로운 공정 연구를 수행할 때 적절한 고려 및 보완이 필요할 것으로 생각된다. 첫째, 중소기업들의 경우 제조 현장의 특성이나 기초 데이터들의 문서화 또는 집계가 미비한 경우가 종종 있어, 이러한 정보들의 수집에 상당한 시간이 소요될 수 있다. 특히, 개별 작업의 처리 시간과 같은 세세한 파라미터들의 경우 시뮬레이션 모형을 작성하는데 반드시 필요한 것들이기 때문에, 수요 기업에서 집계가 안 되어 있는 경우에는 여러 가지 방법으로 추정해야 하는 상황이 발생한다. 따라서, 공정 연구팀은 입수 가능한 일부 정보로부터 시뮬레이션 모형 작성에 필요한 여러 가지 파라미터들을 추정하는데 필요한 역량을 가져야 한다. 물론 모형 파라미터들의 집계가 미비하더라도 이들을 신속하게 새로이 측정할 수 있다면 가장 바람직할 것이다. 이에 저자들은 산업용 센서 장치와 FlexSim 소프트웨어를 연동시켜 디지털 트윈 개념을 구현하고 데이터를 수집하는데 응용하는 방안에 대한 연구를 수행 중이다. 둘째, 시뮬레이션 분석 결과, 즉, 성능 평가지표 추정치에 영향을 주는 것은 아니나, 일선 수요 기업의 재직자들은 공정 연구팀에 비해 모델링 개체들의 디자인에 신경을 더 많이 쓰는 경향이 존재하였다. 예를 들어, FlexSim 소프트웨어에는 다양한 기계나 설비를 표현하는데 사용할 수 있는 모델링 개체가 존재하나, 실제 현장에 있는 기계와 모습이 약간 다르기 때문에 실제 기계와 같은 디자인이 모형에 반영되기를 희망하는 경우가 종종 있었다. 아울러, FlexSim 소프트웨어에서는 CAD를 비롯한 일반 디자인 소프트웨어를 이용하여 작성한 3D 이미지를 불러와 모델링 개체에 적용하는 것이 가능하고, Motion path와 같은 부가 기능을 이용하면 이 같은 사용자 정의 디자인이 적용된 모델링 개체의 작동 방식도 원하는대로 조정할 수도 있다. 다만, 이러한 과정에서 상당한 시간이 소요되고, 모델링 개체들의 디자인보다는 모형이 실제 현장과 유사한 방식으로 작동하도록 하는 것이 중요하므로, 모델링 개체 디자인과 관련된 작업에 대해서는 적절한 우선순위를 부여하여 전체적인 공정 연구 진행에 지장을 주지 않도록 해야 할 것이다. 셋째, 보다 정확한 분석을 위해서는 실제 공정이 가진 다양한 측면들을 가급적이면 빠짐없이 모형에 반영하는 것이 중요하다. 이러한 예로는 기계나 설비의 고장을 들 수 있는데, 금번 사전 공정 연구에서는 이러한 요인들을 고려하지 못하였으나, 실제 제조 현장에서는 기계나 설비의 고장으로 인해 조업이 중단되고, 수리가 완료되었을 때 조업이 재개되는 일이 빈번히 발생한다. 경우에 따라서는 이 같은 돌발 상황이 AS-IS 및 TO-BE 모형의 비교 분석 결과에 영향을 줄 수도 있으므로, 가능하면 기계나 설비의 고장이나 수리를 비롯한 다양한 데이터를 수집하여 시뮬레이션 모형에 반영하는 것이 바람직하다. 기존 설비나 기계들의 고장 특성에 대해서는 현장에서 축적한 데이터나 근로자들의 도메인 지식을 통해 파악할 수 있을 것이다. 반면, 새로 도입할 설비나 기계의 고장 특성에 대해서는 일반적으로 판단 근거가 충분하지 않다. 따라서, 신규 설비의 고장 특성 추정 방법 역시 의미있는 연구 주제가 될 수 있을 것으로 보인다. 넷째, 역시 금번의 사전 공정 연구에서는 반영하지 못하였으나, 가능하면 수요 기업이 제시한 개선 목표를 달성하기 위한 대안을 공급 기업 쪽에서 다양하게 제안하여, 이들 중 가장 좋은 것을 선택할 수 있으면 보다 좋을 것으로 보여진다.

결론적으로 말해, 앞으로도 보다 현실적인 제조 현장의 특성을 반영하여 다양한 의사 결정을 지원할 수 있는 시뮬레이션 연구가 진행되어야 한다. 이와 관련하여, 성능 평가 지표와 관련되는 제품 리드 타임 추정 및 병목 공정 구간 예측 등과 같은 연구를 진행할 수 있을 것이며 이러한 미래의 데이터를 예측 및 추정하기 위해서는 충분한 기초 데이터가 수집이 되어야 한다. 따라서, 기계 고장, 및 처리시간의 변동, 긴급 주문 등의 불확실성을 갖는 데이터를 모델링 상에 반영하는 효율적인 데이터 수집 메커니즘에 관한 연구를 진행하고자 한다.

향후에도 스마트 공장의 보급 및 확산은 당분간 중요한 정책적 과제일 것으로 생각된다. 특히, 중소 제조 기업이 새로운 솔루션을 도입하는 일 역시 빈번할 것이다. 이에 저자들은 앞으로도 스마트 공장의 도입을 추진하는 다양한 중소 제조 기업들을 대상으로 사전 공정 연구를 실시하고 관련 절차와 모형 구성요소들을 개선해 나가고자 한다.

Acknowledgments

2020년 스마트공장 운영설계 전문인력양성사업 우수논문경진대회 수상논문.

이 논문은 산업통상자원부의 재원으로 한국산업기술진흥원(KIAT)의 지원을 받아 수행된 연구임(2020년 스마트공장 운영설계 전문인력양성사업, N0002429).

References

-

Chen, B., Wan, J., Shu, L., Li, P., Mukherjee, M., and Yin, B. (2017), Smart Factory of Industry 4.0 : Key Technologies, Application Case, and Challenges, IEEE Access, 6, 6505-6519.

[https://doi.org/10.1109/ACCESS.2017.2783682]

-

Clark, M. F. (1991), WITNESS : Unlocking the Power of Visual Interactive Simulation, European Journal of Operational Research, 54(3), 293-298.

[https://doi.org/10.1016/0377-2217(91)90103-3]

-

Dahl, O. J. and Nygaard, K. (1966), SIMULA : an ALGOL-based Simulation Language, Communications of the ACM, 9(9), 671-678.

[https://doi.org/10.1145/365813.365819]

-

de Sousa Junior, W. T., Montevechi, J. A. B., de Carvalho Miranda, R., de Oliveira, M. L. M., and Campos, A. T. (2020), Shop Floor Simulation Optimization Using Machine Learning to Improve Parallel Metaheuristics, Expert Systems with Applications, 150, 113272.

[https://doi.org/10.1016/j.eswa.2020.113272]

- Jo, D.-S. and Kim, J. W. (2018), A Survey on Characteristics and Application Domains of 3D Factory Simulation Technology, Korea Association of Information Systems, 27(4), 35-70.

- Jo, Y.-J. (2016), Suggestions for Building a Smart Factory for Small and Mid-Sized Manufacturing Companies, Institute for International Trade, 2.

- Kim, J. W. (2018), Applied Simulation : Modeling and Analysis Using FlexSim, Choa-Publisher, Seoul, Korea.

- Kim, J. W. (2019), Handbook of Production System Modeling Using 3D Factory Simulation, Chungsol Publishing.

-

Kim, J. W., Park, J. S., and Kim, S. K. (2020), Application of FlexSim Software for Developing Cyber Learning Factory for Smart Factory Education and Training, Multimedia Tools and Applications, 79(23-24), 16281-16297.

[https://doi.org/10.1007/s11042-019-08156-1]

- Kumar, B. S., Mahesh, V., and Kumar, B. S. (2015), Modeling and Analysis of Flexible Manufacturing System with FlexSim, International Journal of Computational Engineering Research, 5(10), 1-6.

-

Mabkhot, M. M., Al-Ahmari, A. M., Salah, B., and Alkhalefah, H. (2018), Requirements of the Smart Factory System : A Survey and Perspective, Machines, 6(2), 23.

[https://doi.org/10.3390/machines6020023]

-

Osterrieder, P., Budde, L., and Friedli, T. (2020), The Smart Factory as a Key Construct of Industry 4.0 : A Systematic Literature Review, International Journal of Production Economics, 221, 107476.

[https://doi.org/10.1016/j.ijpe.2019.08.011]

- Park, H.-J., Shim, W.-J., and Lee, J.-Y. (2018), Anlysis on Efficiency and Productivity of Smart Factory Industry Using DEA and Malmquist : Chiefly on System and Application Software Publishing, Industrial Innovation Research, 34(4), 101-130.

-

Park, J. S., Lee, S. J., Jesus, J., Kim, S. K., and Kim, J. W. (2020), Indoor Positioning based Mobile Resource Movement Data Management System for Smart Factory Operations Management, International Journal of Distributed Sensor Networks, 16(3), 1-10.

[https://doi.org/10.1177/1550147720909760]

- Park, J.-H. (2019), Analysis on the Status of Manufacturing Services, Korea Teachnology Innovation Society, 726-752.

- Park, Y.-S. and Ji, M.-W. (2020), The Status and Performance of Smart Manufacturing in Korea : Focusing on the Smart Factory Project of the Government, i-KIET Industrial Economic Issue.

- Schriber, T. J. (1974), Simulation Using GPSS, MICHIGAN UNIV ANN ARBOR.

- Sharma, P. (2015), Discrete-Event Simulation, International Journal of Scientific & Technology Research, 4(4), 136-140.

-

Zhang, L., Zhou, L., Ren, L., and Laili, Y. (2019), Modeling and Simulation in Intelligent Manufacturing, Computers in Industry, 112, 103123.

[https://doi.org/10.1016/j.compind.2019.08.004]

박진성 : 동아대학교 스마트생산융합시스템공학과에서 2019년 석사학위를 취득하고 동아대학교에서 산업공학과 박사과정에 재학중이다. 연구분야는 조합최적화, 시뮬레이션, 소프트웨어 공학이다.

박소희 : 동아대학교 산업경영공학과에서 2020년 학사학위를 취득하고 동아대학교에서 산업경영공학과 석사과정에 재학중이다. 연구분야는 데이터마이닝, 시뮬레이션, 생산운영관리이다.

김준우 : KAIST 산업공학과에서 2001년 학사, 2003년 석사학위를 취득하고 KAIST에서 산업 및 시스템공학과 박사학위를 취득하였다. 동아대학교 조교수를 역임하고 2017년부터 동아대학교 산업경영공학과 부교수로 재직하고 있다. 연구분야는 조합최적화, 시뮬레이션, 지능형시스템, 데이터마이닝, 생산운영관리, 생산일정계획이다.