부품공급자-생산자로 이루어진 공급망에서 생산능력 투자위험을 고려한 공급계약 방안 연구

© 2021 KIIE

Abstract

When a new product is developed and introduced in markets, production capacity should be investedbefore mass production is initiated. Capacity building is often capital intensive and requires a long lead time. This paper addresses a supply contract problem for capacity investment in a two-echelon supply chain consisting of a component supplier and a final-product manufacturer. Since the demand is uncertain at the time of capacity decision-making, the supplier often builds the capacity in a conservative way to prevent possible capital losses due to excess capacity. A possible solution to this under-capacity building problem is that the manufacturer shares the investment risk with the supplier. In this paper, a capacity cost-sharing contract is introduced, and the contract parameters are examined. The attitude of suppliers to risk is discussed, and a new contract procedure is presented for a supply chain with a risk-averse supplier. With a numerical example, the effect of the contract parameters on system performance is investigated.

Keywords:

Supply Contract, Capacity Investment, Cost-Sharing Contract, Risk-Averse1. 서 론

기업이 신제품을 개발하고 양산체제를 갖추어 제품을 시장에 내놓기 위해서는 우선 생산능력(Capacity)의 확보가 필요하다. 생산능력은 설비, 생산인프라, 인력 등을 포함하는 생산자원의 집합체로서, 이를 구축하기 위해서는 대부분 오랜 시간이 소요되므로 (전자부품의 경우 보통 2년 Hu, 2021), 신제품을 출시하기 오래전에 생산능력 투자에 대한 의사결정이 요구된다. 본 논문에서는 최종생산자가 부품 공급자에게서 부품을 공급받아 완성품으로 만들어 시장에 판매하는 공급자-생산자로 구성된 2단계 공급망(two-echelon supply chain)에서 적절한 생산능력 확보를 위한 공급계약 문제를 다룬다. 이와 같은 공급망에서 생산능력은 생산자의 수요 예측을 기반으로 결정되고 계약에 의해 공급자가 부품을 공급하는 형태를 취하게 된다. 그러나 능력구축 리드타임이 긴 경우 수요예측 대상 기간이 먼 미래이므로 수요의 불확실성이 크게 존재한다. 수요 불확실성에 따른 투자위험은 보통 해당 자본을 투자하는 회사가 부담한다(Wu et al., 2005). 공급되는 부품이 해당 제품에 전용으로 사용되는 경우에는 현물시장(spot market)이 존재하지 않기 때문에, 부품공급업체의 입장에서 과도한 생산능력 투자는 실제 수요가 예측된 수요보다 적은 경우 과잉투자 손실로 이어진다. 이러한 위험 때문에 부품공급업체는 생산능력 투자의사결정에 있어서 보수적일 수밖에 없다. 특히, 현대의 시장환경 즉, 자본집약적인 공급망, 짧은 제품 라이프사이클, 큰 수요 변동성, 빠른 생산기술 변화 등은 공급망 위험을 증폭시키기 때문에 부품공급업체는 최소한의 투자로 수요에 대응하기를 원한다. 그러나 이러한 보수적인 투자는 실제 수요가 예측된 수요보다 많은 경우 부품공급능력 부족으로 시장수요에 대응하지 못하는 위험을 야기할 수 있다.

대부분의 공급계약에서는 구매자가 시장의 수요를 기반으로 물품을 주문하면 공급업체는 일정한 금액을 받고 구매자에게 물품을 공급해주는 도매계약 형태를 적용한다. 그러나, 도매계약 형태의 거래 계약은 상충되는 목적을 가지는 여러 구성원들의 집합체로 구성된 공급망에서 비효율성을 초래하는 이중마진(double marginalization) 현상을 초래하게 된다(Cachon, 2003). 이중마진 현상이란 이익을 최대화하기 위한 공급망 구성원 각자의 경영의사결정이 전체 공급망 측면에서는 효율을 감소시켜 공급망 전체최적화를 달성하지 못하는 현상을 말한다. 이중마진 현상을 해결하는 대표적인 예는 수직적 통합(vertical integration)을 통하여 완제품 생산업체가 공급되는 부품을 자체적으로 생산하는 방식이다(Kahneman and Tversky, 1979). 대표적인 사례로 세계적인 패션의류 기업인 Zara는 빠르게 변하는 시장환경에 적절히 대응하기 위하여 생산과 유통의 수직적 통합 시스템을 구축하여 공급망을 운영하고 있다(Li and Chen, 2018). 수직적 통합 환경에서는 원활한 정보 흐름이 가능하므로 여러 구성원으로 이루어진 공급망에서의 본질적 문제인 정보왜곡과 이중마진 현상을 해결할 수 있다. 그러나 수직적 통합은 상당한 비용을 초래할 수 있으며 불확실한 시장에서 위험을 모두 생산기업이 감당해야 하는 위험이 존재하므로 실제 산업에서는 대부분 아웃소싱(Outsourcing)을 통하여 부품을 공급받는다(Stuckey and White, 1993; Li and Chen, 2020). 따라서 최근에는 공급자와 생산자가 별도로 존재하는 환경에서 전체 공급망 효율성을 향상시키고자 하는 방안들이 제안되고 있고 학계에서도 이에 대한 연구가 활발히 진행되고 있다. 실제로 산업현장에서 부품공급업체의 투자 위험성을 줄이기 위하여 구매자가 위험을 분담하여 공급망 효율성을 높이려는 사례가 다수 존재한다. 대표적인 사례로 반도체 관련 기업인 인피네온사와 AMD사는 부품공급사의 투자위험을 줄이기 위하여 투자비 일부를 미리 지불하여 원하는 수준의 생산능력을 미리 확보하고 있다(Yang et al., 2018). 또한, 바이오산업에서도 제조설비를 구축하기 위해서는 많은 투자비가 필요하므로 대부분 의약품 공급사는 생산능력 확충에 보수적이고, 이에 대응하여 판매자는 약품 공급자의 생산능력 확충을 위하여 투자비 일부를 부담하여 이중마진 문제를 해결하고 있다(Wu et al., 2005).

공급망 구성원의 개별적인 최적 의사결정이 전체 공급망의 글로벌 최적과 일치 되도록 하는 계약을 최적조정계약(coordinated contract)이라고 한다. 수직적 통합이 이루어 지지 않은 상태에서도 전체 공급망 최적화를 위해서는 기본적으로 공급망 구성원들이 위험을 분산하여 공유하는 것이 요구된다. 최근 들어 최적조정계약을 달성하기 위하여 위험공유를 기반으로 하는 다양한 공급계약이 연구되어 왔다. 반품계약(Pasternack, 1985; Omura and Matsuo, 2016), 수익공유계약(Cachon and Lariviere, 2005; Bart et al., 2019), 옵션계약(Wang and Tsao, 2006; Zhao et al., 2018), 수량유연계약(Tsay, 1999; Li, 2015), 위탁계약(Zhang et al., 2010; Giovanni et al., 2019) 등이 대표적인 최적조정계약을 위한 계약 형태이다. 최적조정계약에 대한 기존의 연구 내용은 Cachon and Lariviere(2005) 와 Shen et al.(2019)의 조사연구 논문에서 자세하게 정리되어 있다. 대부분의 기존에 연구된 공급계약은 공급자와 판매자(소매점)로 이루어진 공급망을 대상으로 주문생산 환경에서 판매자가 적정량을 주문할 수 있도록 하기 위한 공급계약을 다루고 있다.

본 논문에서는 신제품 개발과 생산능력 확보를 위해 부품공급자-완제품생산자로 구성된 공급망에서 생산자가 부품공급자의 생산능력을 미리 확보하는 것을 목표로 하는 계약 문제를 다룬다. 본 연구에서 제시하는 공급계약 방안은 아래와 같은 상황을 반영하는 특징이 있다: (1) 공급망을 구성하는 공급자와 생산자 모두 생산을 위한 능력을 확보해야 한다. 완제품을 생산하는 생산자가 먼저 생산능력을 결정하면, 공급자는 동일한 수준 이상의 생산능력을 갖추고 있어야 한다. 만일 공급자의 능력이 생산자보다 적으면 완제품 생산자는 구축한 능력을 최대한 활용할 수 없기 때문이다. (2) 공급업체가 공급하는 부품은 생산자가 완제품으로 만드는데 전용으로 사용되는 부품을 대상으로 한다. 따라서, 현물시장은 존재하지 않으며 수요가 예상보다 적으면 과잉 생산능력은 손실이고, 반대로 수요가 예상보다 많으면 능력 초과분에 대한 수요는 대응하지 못하는 위험이 있다. (3) 설비투자가 완료되고 제품이 생산되는 시점에서 생산자는 현실화된 수요를 기반으로 생산계획을 수립하고, 부품 공급자는 완성품 생산자의 생산계획에 따라 부품을 생산하여 공급한다. 공급받은 부품은 모두 완제품 생산에 사용되어 잉여재고는 없으므로 미판매 재고에 대한 처분은 고려할 필요가 없다. (4) 공급망에서 발생하는 이익은 공급망 구성원이 나누어 갖게 된다. 공급망 전체 이익에서 구매자가 갖는 이익의 비율로 정의되는 구매자 이익분배율은 공급망에서의 시장교섭력(bargaining power)에 의해서 결정된다. 만일 구매자가 높은 시장교섭력을 보유하게 되면 구매자 이익분배율은 높게 된다. 이익배분율과 공급계약 파라미터들이 어떤 관계가 있는지에 대한 이해가 요구된다. (5) 대부분의 기존 투자 의사결정은 이익의 최대화를 목적으로 한다. 하지만, 기업의 운영에 있어 중요한 지표는 기대되는 이익뿐 아니라 이익의 변동성도 중요한 의미를 갖는다. 기대되는 이익이 동일하더라도 변동성이 크면 재무적 손실을 입을 수도 있다. 위험(변동성)에 대한 공급망 구성원의 성향은 위험중립형, 위험회피형, 위험추구형으로 구분할 수 있다(Hillson and Murray-Webster, 2007). 위험중립형 구성원은 위험의 정도와는 무관하게 이익의 최대화가 우선적인 목적이고, 위험회피형은 위험을 줄이기 위해서 약간의 이익은 포기할 수 있는 성향을 가지고 있으며, 위험추구형은 약간의 추가 이익을 위하여 위험이 커지는 것을 감수할 수 있는 참여자를 말한다. 매번 이익을 얻다 가도 한번의 커다란 손실로 인해 기업은 큰 어려움에 직면할 수 있으므로, 대부분의 기업은 이익에서 오는 긍정적 효과보다 손실에서 오는 부정적인 효과를 더 심각하게 받아들이는 경향이 있다. 이는 Kahneman and Tversky(1979)이 정립한 ‘losses loom larger than gains‘ 즉 손실은 이익보다 크게 보인다는 행동이론에 의해 설명될 수 있다.

본 논문에서는 완제품 생산업체와 부품 공급업체로 구성된 공급망에서 부품 공급업체의 생산능력 투자규모가 전체 공급망의 생산능력과 조화되도록 하는 방안을 제시한다. 공급망의 이중마진 문제를 해결하기 위해 생산자가 공급자의 투자비용을 일부 부담하는 능력비용공유계약을 소개하고, 부품공급가격과 비용공유비율의 조합이 어떻게 공급망 구성원의 이익구조에 영향을 주는지 분석한다. 또한, 위험중립형 생산자와 위험회피형 공급자로 이루어진 공급망 환경에서 주어진 이익분배율을 실현시키기 위한 방안을 소개하고, 특정한 수요분포를 가정하여 분석적으로 문제를 해결하는 절차에 대해 설명한다. 본 논문은 다음과 같이 구성되었다. 제2장에서는 본 논문과 관련된 기존의 연구를 소개한다. 제3장에서는 공급자-생산자로 이루어진 공급망에서 생산능력 결정을 위한 기본 모델과 수직적 통합 환경에서의 최적 의사결정 방안을 설명한다. 특히 위험 변동성의 지표인 이익의 분산을 계산하는 절차를 소개한다. 제4장에서는 생산능력 비용공유계약에서 이익을 최대화하기 위한 공급가와 비용공유비율의 탐색 방법을 설명하고, 이익분배율과 부품공급업체의 위험 성향을 고려한 계약방법을 제시한다. 제 5장에서는 수치예제를 통하여 제시된 방법의 활용성을 설명하고, 마지막으로 제6장에서는 결론과 향후 연구방향을 제시한다.

2. 선행 문헌 조사

공급자와 생산자가 위험과 이익을 공유하여 전체 공급망의 효율성을 향상시키기 위하여 생산능력 투자를 의사결정 절차에 포함시키는 최적조정계약 방안이 최근에 여러 접근법으로 연구되고 있다. 능력예약계약(capacity reservation contract, CR계약)은 공급자-구매자 간에 위험 공유를 통하여 공급자의 생산능력을 결정하기 위한 대표적인 계약 형태로 금융산업의 옵션(option) 거래 방식을 활용하고 있다(Wu el al., 2005; Yang et al., 2018). CR계약의 적용 사례는 화학물질, 금속자재, 반도체, 전력, 플라스틱 산업 등 다양한 산업에서 찾아볼 수 있다(Kleindorfer and Wu, 2003). CR계약은 공급망의 채찍효과를 경감시켜줄 뿐만 아니라 원활한 부품공급과 능력확보를 가능하게 한다(Hou et al., 2017). 일반적으로 CR계약은 능력예약단계와 능력활용단계 등 2단계의 거래를 통해 제품을 공급받는다. 첫 번째 단계는 수요가 예측을 통하여 확률적인 분포로만 알려져 있는 생산능력 투자결정 시점에서 발생하는 능력예약단계로서, 공급망 참가자 간에 예약생산능력, 옵션가(option premium), 행사가(exercise price)를 포함하는 옵션계약을 설정한다. 계약이 성립되면, 구매자는 예약가를 예약생산능력에 비례하여 공급자에게 지불한다. 두 번째 단계는 생산능력이 확보된 이후에 구매자가 수요를 확인한 후에 수요와 생산능력을 고려하여 공급자에게 부품을 주문하고 행사가를 기초로 조달 받은 부품 대금을 지불한다. Erkoc and Wu(2005)는 수요가 불확실한 하이테크 제품에 대해 공급자-구매자 간의 CR계약을 설계하는 방안을 제시하고, 옵션가와 행사가를 적절히 설계하면 공급자의 위험을 감소시키고 공급업체와 생산업체 모두 각자의 이익을 높일 수 있는 상황을 만들 수 있다는 것을 보였다. 제시된 공급모형에서 제품의 공급가와 구매가는 시장에 의해 결정되는 외부요인으로 간주하고 있다. Ozer and Wei(2006)는 생산능력의 일정부분을 미리 확보하는 선도계약(advance purchase contract, AP계약) 방식을 제안하였다. AP계약에서는 판매시즌이 시작된 후 만일 수요가 확보된 능력보다 많게 되면 선도가격보다 더 높은 가격을 지불하고 구매하도록 하여 구매자가 예측된 수요를 기반으로 최대한 능력을 확보토록 유도한다. 공급자의 입장에서는 구매자로부터 투자비용 중 일부를 사전에 받기 때문에 투자위험을 줄일 수 있어 투자규모를 늘리고 이를 통해 전체 공급망의 효율성을 향상시킬 수 있다는 것을 보였다. Li et al.(2021)은 옵션을 기반으로 한 수정 CR계약과 수량유연계약(quantity flexibility contract, QF 계약)을 제시하였다. 수정 CR계약에서 생산능력을 확보하는 절차는 기존의 CR계약과 동일하지만, 판매시즌에서 실제 수요가 예상보다 많은 경우 구매자가 예약된 능력 이상으로 주문하여 추가로 제품을 받을 수 있는 경우를 고려하였다. QF계약에서는 사전예약 비용 없이 능력을 예약하고, 판매시즌이 되어 수요가 확정되면 구매자(소매업체)는 수요만큼 주문하게 된다. 이때 계약된 능력 이상으로 주문하는 경우에는 구매자가 공급자에게 추가비용을 지불하고, 반대로 예약된 능력 이내에서 주문을 만족시키지 못하면 공급자가 구매자에게 페널티를 지불한다. 제시된 모형에서는 공급자와 구매자의 이익 분배를 고려하지 않은 상태에서 최적조정계약을 위한 계약 파라미터 설정 방법을 제시하였다. Yang et al.(2017)은 제품을 생산하여 공급하는 공급자와 이를 구매하여 판매하는 구매자로 이루어진 공급자-구매자 공급망 환경에서 능력비용공유(capacity cost sharing, CCS) 계약의 두 가지 형택 즉 FCCS(full CCS)계약과 PCCS(partial CCS)계약을 소개하고 여러 시장 환경에서 이 두 공급계약의 효과를 비교 분석하였다. FCCS계약에서는 구매자가 공급자의 생산능력 전체에 대해 일정부분 부담하는 계약이고, PCCS계약에서는 공급자의 생산능력이 일정수준 이상일 때 그 초과분에 대해서만 능력비용을 일부 부담하는 계약 형태이다. 제시된 모형에서는 생산자의 한계이익이 두 공급계약에 어떤 영향을 미치는지 분석하였고, 어떤 상황에서 FCCS계약과 PCCS계약이 더 우수한지 분석하였다. 그러나, 이 연구에서는 계약형태와 글로벌 최적화와의 관련성을 확인하지 않고 있다.

기존의 대부분의 공급계약과 관련된 연구는 공급망 참여자의 위험에 대한 성향이 위험중립형을 가정하고 있다(Choi et al., 2008a). 최근에 공급망의 불확실성이 증대되면서 위험회피형 구성원에 대한 공급계약 문제가 화두로 떠오르고 있다. 위험회피를 위한 공급계약 모델은 이익의 분산 또는 표준편차를 기반으로 하고 있다. Tsay(2002)는 실제 수요가 공급받은 제품보다 적을 경우 남아도는 제품을 다시 공급자에게 반납하는 반품계약을 적용하는 상황에서 이익의 변동성을 연구하였다. 수요에 따라 변하는 이익의 평균(EP) 과 표준편차(SP)로 구성된MS(mean-standard deviation) 가치함수(=EP - αSP)를 정의하고 이 가치함수를 최대화 할 수 있는 방안을 제시하였다. 여기서 α는 위험회피성향을 나타내는 모수로서 이 값이 크면 이익 변동성의 위험이 의사결정에 영향을 많이 주게 되므로 결국 기대이익이 최대가 아니더라도 변동성을 적게 하는 거래를 선호하게 된다. 위험성향을 고려한 또 다른 연구는 maxqEP(q);s.t.SP(q)≤k 형태로 표현되는 MVA(mean-variance analysis) 기반의 계약모형이다. 이 모형에서는 이익의 분산 또는 표준편차를 일정한 수준 k으로 제한하면서 기대이익을 최대로 하는 주문량 q를 찾는 것이 목적이다. 이외에도 여러 연구자들이 도매계약(Choi et al., 2008a), 반품계약(Choi et al., 2008b), 옵션계약(Zhuo et al., 2018), 수익공유계약(Wei and Choi, 2010) 등의 환경에서 MVA를 적용하여 공급계약을 설계하는 방안을 소개하였다. Chiu and Choi(2016)는 MVA기반의 공급망 위험 분석에 대해 자세히 조사하여 정리한 논문을 발표하였다.

본 논문은 기존의 CCS계약 방식을 바탕으로 부품공급자-완성품 생산자로 구성된 2단계 공급망에서의 공급계약을 다룬다. 기존 연구와 비교하여 본 연구의 특징은 다음과 같이 요약된다: (1) 생산능력 결정은 완성품 생산자의 입장에서 우선 결정된다. 부품공급자의 생산능력은 완성품 생산자가 결정한 생산능력과 일치되는 것이 필요하고 이러한 조건이 만족되도록 공급계약을 설계한다. (2) 주어진 공급망 환경에서 이익배분율과 공급계약 파라미터들 과의 관계를 정립한다. (3) 위험중립생산자와 위험회피공급자로 구성된 공급망 상황에서 두 구성원을 모두 만족 시키는 최적조정 공급계약을 도출하는 절차를 제시한다.

3. 공급계약 기본모델

3.1 공급자-생산자 공급계약 기본 모델

생산업체(완제품 생산자)가 공급업체로부터 부품을 공급받아 완제품으로 완성하는 공급자-생산자로 이루어진 2단계 공급망을 고려하자. 부품업체에서 생산하여 공급되는 부품은 생산업체에서만 전용으로 필요로 하는 종속부품으로서 현물시장은 존재하지 않는 것으로 가정한다. 즉, 수요가 부족하여 부품업체의 생산능력이 남아도는 경우 잉여 생산능력은 모두 버려지게 되고, 반대로 수요가 생산능력보다 많은 경우는 부품 공급업체가 유일하게 존재하고 해당 부품에 대한 현물시장이 없으므로 부족분에 대한 수요는 잃게 된다. 이번 장에서는 이와 같은 상황에서 투자를 고려한 공급계약의 기본 모형을 소개한다. 편의를 위하여 본 논문에서 사용되는 기호와 그에 대한 설명이 <Table 1>에 정리되어 있다.

시간이 경과함에 따라 공급망 구성원의 의사결정 내용은 다음과 같다:

- (1) 생산자는 수익 및 비용과 관련된 파라미터와 예측된 수요를 기반으로 이익을 최대로 하는 생산능력 K를 산출한 후 공급계약을 수립하여 공급자에게 제시하고, 공급자는 계약내용을 확인하고 계약 수락 여부를 결정한다. 계약내용에는 확보할 생산능력, 공급가 등이 포함된다.

- (2) 생산자와 부품 공급자는 각각 K만큼의 능력을 미리 확보한다. 생산능력투자비는 규모에 비례한다.

- (3) 제품의 판매시즌이 되면 생산자는 확정된 수요를 기반으로 생산계획을 수립하고 이에 따라 부품공급자에게 부품을 주문한다.

- (4) 부품 공급업체는 생산능력 한도 하에서 주문에 대응하여 부품을 생산하고, 생산업체에게 일정한 금액 w를 받고 부품을 공급한다.

- (5) 생산업체는 공급받은 부품을 이용하여 완제품으로 완성하여 고객에게 일정한 금액 p를 받고 판매한다. 제품의 판매가는 시장에서 정해져 있다.

공급망의 모든 구성원은 이익을 전제로 하므로 기본모델에서는 다음의 조건이 만족되어야 한다: w > cs + ca, p > w + cm + cb > cs + cm + ca + cb. 공급망 참여자의 의사결정 판단 기준이 이익의 기대값과 변동성이므로 이를 계산하기 위하여 공급량(생산량)에 대한 기대값과 분산을 구한다. 부품 공급업체의 부품 생산량은 생산능력 K와 확정된 수요 x에 의해 결정된다. 즉, x ≥ K이면 (수요가 생산능력보다 큰 경우) K만큼 생산하여 공급하고, x < K이면 (수요가 생산능력보다 작은 경우) 주문량만큼 생산해서 공급하게 된다. 따라서 부품 공급업체의 부품 공급량은 min(x, K)으로 표현할 수 있다. 수요는 확률 변수로서 확률밀도함수 f(ㆍ)와 누적분포함수 F(ㆍ)를 따른다고 하면, 공급업체가 생산하여 공급해 주는 부품 수의 기대값 S(K)는 아래와 같이 구할 수 있다.

| (1) |

생산능력이 K인 상태에서 x 만큼 생산하여 공급해 주면 생산에 투입하지 못하고 남은 잉여생산능력은 (K - x)+가 된다. (여기서 (a)+는 max(a, 0)를 의미함.) 잉여생산능력의 기대값 I(K)는 생산능력에서 생산량의 기대값을 감한 값이므로 식 (1)로부터 다음과 같이 구할 수 있다.

| (2) |

잉여생산능력 (K - x)+의 분산을 ξ(K)라 하면 이는 아래와 같이 표현된다.

| (3) |

여기서 우측 식의 첫 번째 항은 아래와 같이 구할 수 있다.

| (4) |

식 (2)와 식 (4)를 식 (3)에 대입하면 잉여생산능력 (K - x)+의 분산 ξ(K)은 다음과 같다.

| (5) |

부품의 생산공급량은 생산능력에서 잉여생산능력을 뺀 값, 즉 K - (K - x)+이므로 생산량에 대한 분산도 식 (5)와 동일함을 알 수 있다.

3.2 수직적 통합 상황에서 공급망 최적 능력 투자 결정

앞에서 언급한 것처럼 공급되는 부품과 완제품을 동일한 기업에서 생산하는 수직적 통합 환경을 가정하고 생산능력에 대한 의사결정을 하면 공급망 전체의 이익 최대화가 실현될 수 있다(Cachon, 2003). 생산능력 투자규모가 K인 통합된 환경에서 공급자-생산자 공급망의 이익 Psc은 매출액, 부품생산비, 완제품생산비, 능력투자비를 항목으로 하여 아래와 같이 구할 수 있다.

| (6) |

공급망이익의 기대값 EPsc과 표준편차 SPsc는 아래와 같다.

| (7) |

| (8) |

식 (7)에서 첫 번째 항은 생산판매한 제품 S(K)로부터 얻어지는 수익이고 두 번째 항은 생산능력 K의 확보를 위해 투자된 금액이다. 공급망 이익의 기대값을 나타내는 식 (7)을 K에 대해서 미분하면 다음과 같다.

| (9) |

| (10) |

식 (10)에서 p>cs+cm 이므로 이고 따라서 를 만족하는 K가 공급망의 최대 이익을 가져다 준다. 공급망 전체의 이익을 최대화하는 생산능력을 라 하면, 식 (9)로부터 아래의 관계식이 성립한다.

| (11) |

| (12) |

완성품 생산업체 입장에서는 공급망 전체이익을 최대로 하는 의 능력을 구축하고, 이때의 공급망 최적 기대이익은 식 (7)에 의해 구한다. 생산업체의 생산능력은 자체 생산능력뿐 아니라 부품 공급업체의 공급능력에 의해서도 영향을 받는다. 즉, 공급업체의 공급능력이 적어도 가 되어야 자신의 생산능력을 활용할 수 있게 된다. 공급업체의 능력이 보다 적으면 생산자의 능력이 이더라도 부품공급 부족으로 를 모두 활용할 수 없기 때문이다. 반대로 공급업체의 생산능력이 보다 크더라도 완성품 생산자의 능력이 이면 생산자에서의 최대 주문이 이므로 그 이상을 생산할 필요가 없으므로 공급업체의 생산능력이 보다 클 필요가 없다. 따라서 공급업체의 생산능력도 생산업체의 생산능력과 같이 로 하는 것이 합리적이라는 것을 알 수 있다.

4. 이익분배율과 위험회피형 공급자를 고려한 능력비용공유계약

본 장에서는 능력비용공유계약(CCS계약)을 활용하여 투자에 대한 최적조정계약을 수립하는 방법에 대해 설명하고, 이익분배율이 주어진 환경에서 위험회피형 성향을 갖는 부품공급자를 위한 수정된 CCS계약을 소개한다.

4.1 능력비용공유계약에서의 공급망 최적 능력 투자 결정

CCS계약은 부품공급업체의 투자비에 대한 위험을 생산업체가 일부 공유하고자 하는 계약형태이다. 즉, 부품업체의 생산능력을 확충하기 위한 단위당 비용 ca 중에서 생산업체가 일정비율 θ(0 ≤ θ ≤ 1) 만큼을 부담한다. 일반적인 도매계약은 투자비용 공유 없는 θ = 0인 경우라고 볼 수 있고, θ = 1이면 생산업체가 모든 부품생산능력비용을 부담한다는 의미이다. 투자공유비율 θ는 음수값(공급자가 구매자에게 투자비 역지급)인 경우와 θ > 1(구매자가 공급자에게 생산투자비용보다 많은 자본 지급)인 경우도 이론적으로 가능한 공급계약 형태이지만, 본 논문에서는 0 ≤ θ ≤ 1인 경우만을 고려한다. CCS계약에서 부품 공급자의 이익 Ps와 완제품 생산자의 이익 Pm은 아래와 같이 표현된다.

| (13) |

| (14) |

공급업체와 생산업체의 한계이익을 각각 ρs과 ρm이라 하면, ρs = w-cs, ρm = p-w - cm이다. 공급업체와 완제품생산자의 기대 이익은 아래와 같다.

| (15) |

| (16) |

공급업체의 관점에서 보면 식 (15)의 기대이익을 최대화 될 수 있도록 계약조건을 설정하기를 원할 것이다. 식 (15)를 K에 대해서 미분하면

| (17) |

| (18) |

식 (18)의 결과로부터 를 만족하는 생산능력이 공급업체의 이익을 최대화 한다는 것을 알 수 있다. 따라서, CCS 계약 하에서 공급업체의 이익을 최대화하는 생산능력을 라 하면, 식 (17)로부터 아래의 관계식을 얻을 수 있다.

| (19) |

| (20) |

여기서 CCS 계약이 공급망 전체최적화를 이끌기 위해서는 =를 만족해야 하므로 최적의 공급계약이 되기 위해서는 식 (12)와 식 (20)으로부터 w와 θ가 다음의 관계를 만족해야 한다.

| (21) |

식 (21)을 θ에 대해서 정리하면 아래와 같다.

| (22) |

식 (22)로부터 최적의 w와 θ는 반비례 관계가 있음을 알 수 있다. 즉, 공급가 w가 낮으면 공급자의 한계이익이 감소하므로 투자비용공유비율 θ를 크게 하고, 반대로 공급가 w가 높으면 공급자의 한계이익이 증가하므로 투자비용공유비율 θ를 적게 하여 최적의 투자 규모를 전체최적화의 경우와 동일하게 유지할 수 있다. 생산업체의 관점에서는 식 (16)에서 얻어지는 자신의 기대이익을 최대화 되도록 계약조건을 설정하려 할 것이다. 위에서 공급업체의 최적 능력 설정과 계약 파라미터 관계를 얻은 절차와 동일하게 생산업체에도 적용하면 CCS 계약 하에서 생산업체의 이익을 최대화하는 최적 생산능력 은 아래와 같다.

| (23) |

공급업체 경우와 동일하게 생산업체의 CCS 계약이 SC전체 최적화를 이끌기 위해서는 생산업체의 최적생산능력 이 =를 만족해야 하므로 식 (12)와 식 (23)을 이용하여 θ에 대해서 정리하면 식 (21)과 동일한 관계를 얻을 수 있다. 즉 식 (21)를 만족하는 w와 θ의 조합은 공급자와 생산자가 동일한 최적의 생산능력을 확보하기 위한 조건이다.

4.2 이익분배율이 정해진 상태에서 위험회피형 공급자를 위한 공급계약 모형

공급망의 성과측정과 관련하여 부품 공급업체의 기대되는 수익은 완제품 생산자의 주문에 대응해 주는 양에 의해 결정된다. 그러나 시장에서 수요의 변동성이 크다면 수익도 변동성이 크게 될 것이고 따라서 기업의 재무 위험은 증가하게 된다. 위험회피형 공급업체는 투자의사 결정시 수익의 기대치와 더불어 수익의 변동성도 함께 고려하게 된다. 이익의 변동성은 이익의 표준편차에 의해서 측정할 수 있다. 식 (13)과 식 (14)로부터 곱급업체와 생산업체 이익의 표준편차 SPs과 SPm은 각각 아래와 같다.

| (24) |

| (25) |

여기서 ξ(K)는 판매량의 분산을 의미하며 식 (5)에 의해 구해진다. 식 (24)와 식 (25)를 더하면 SPs + SPm = (p - cs - cm) 이 되고 이는 수직통합시의 공급망 전체 이익의 표준편차인 식 (8)과 동일하다. 따라서, 다음의 식이 성립한다:

| (25) |

공급망 전체 이익을 최대로 하는 비용공유 계약의 공급가 w와 능력공유비율 θ의 관계식은 식 (21)로부터 구할 수 있고, 이를 만족하는 (w, θ) 조합은 무수히 많이 존재한다. 각각의 조합은 공급자와 생산자의 이익 분배에 영향을 준다. 전체 공급망에서 산출된 이익을 공급망 구성원에 어떻게 분배되는 지는 공급망에서의 시장교섭력에 의해 결정된다. 전체 공급망 이익 중에서 완제품 생산자가 가져가는 이익의 비율을 이익분배율 r이라고 정의하자: r = EPm / EPsc. 이익분배율이 주어지면 이를 만족하는 최적의 (w, θ) 조합이 유일하게 존재하게 된다. 이는 다음과 같이 증명된다: 우선, 이익배분율 r은 정의에 의해 아래와 같이 표현된다.

| (26) |

식 (22)를 이용하여 능력공유비율 θ를 위 식에 대입하여 공급가 w에 대해서 정리하면 다음의 식을 얻는다.

| (27) |

즉, 최적의 공급가 w는 이익분배율 r이 정해 지면 식 (27)을 이용하여 구할 수 있다. 공급가 w 값이 구해지면 식 (22)를 이용하여 이에 대응하는 최적의 능력공유비율 θ을 구할 수 있다. 따라서, 주어진 이익분배율을 만족시키는 최적의 (w, θ) 조합은 유일하게 존재한다. 식 (27)로부터 이익분배율 r이 증가하면 최적의 w는 감소하고, 식 (22)로부터 능력공유비율 θ는 증가함을 알 수 있다. 공급망 구성원이 모두 위험중립형이라면 이 때 얻어진 (w, θ)의 최적조합을 선택하면 되지만, 만일 부품 공급자가 위험중립형이 아니라면 이를 고려해야 한다. 본 논문에서는 이익 분배율이 주어진 상태에서 위험회피형 공급자와 위험중립형 생산자로 구성된 공급망에 대하여 글로벌 최적화를 위하여 다음과 같은 계약모형을 제시한다. 위험회피형 공급업체의 의사결정을 위해서는 maxw, θEP(w, θ); s.t.SP(w, θ) ≤ k형태로 표현되는 MVA 기반의 모델을 활용한다.

<위험회피형 공급자를 위한 생산능력 확보 및 공급계약 알고리즘>

- step 1. 예측된 수요 분포와 공급망 파라미터를 이용하여 최적 생산능력 K를 구한다. (식 (11) 사용)

- step 2. 이익분배율 r을 기반으로 최적의 공급가와 비용공유비율 (w, θ)을 구한다. (식 (22), (27) 사용)

- step 3. 도출된 (w, θ) 조합에 대해 판매자 이익의 표준편차를 계산한다. (식 (5), (24) 사용)

- step 4. 만일 SPs ≤ k 를 만족하면 도출된 (w, θ) 조합이 최적의 계약이고, 알고리즘을 마친다. 만일 SPs > k이면 step 5로 간다. 여기서 k는 공급자가 허용하는 이익 표준편차의 한계치이다.

- step 5. 가 만족 되도록 (w, θ) 조합을 찾는다. 이를 위해 우선 공급가 w를 아래의 식에 의해 산출한다.

(28)

위 식에서 판매량에 대한 분산 ξ(K)는 식 (5)를 이용하여 구한다. 공급가 w가 구해지면 식 (22)를 이용하여 능력비용공유율 θ를 구한다. 식 (24)로부터 공급자 이익의 표준편차는 공급가 w에 비례한다는 것과 식 (22)로부터 최적 (w, θ) 조합에서 w와 θ는 반비례 관계가 있음을 알 수 있다. 따라서 새롭게 구해진 (w, θ) 조합은 이익 변동성을 고려하지 않은 step 4 에서의 최적 조합과 비교하여 w는 감소하고 θ는 증가하게 된다. - step 6. 이익 분배율을 만족할 수 있도록 일정액을 생산자가 공급자에게 지불한다. 지불 금액은 이익배분율 r 을 이용하여 구한 부품공급자의 기대이익과 step 5에서 산출한 (w, θ) 조합을 기반으로 식 (15)를 이용하여 구한 공급자의 기대이익과의 차이와 같다.

제시된 알고리즘에서는 생산비용, 능력비용, 수요분포 등의 데이터와 이익배분율과 공급자의 허용 이익 표준편차 정보를 입력데이터로 하여, 이익 변동성(표준편차)을 일정한 수준 k으로 제한하면서 기대이익을 최대로 하는 (w, θ) 조합이 구해진다. 산출된 최적의 (w, θ) 조합의 결과 얻어지는 공급자와 생산자의 이익이 계획된 이익분배율과 차이가 나면 그 차액만큼 생산자가 공급자에게 지불하게 된다.

5. 특정 수요분포 하에서의 비용공유 공급계약 분석

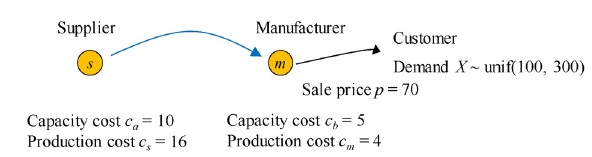

이번 장에서는 앞에서 기술한 능력비용공유를 기반으로 하는 계약에서 각파라미터의 영향을 알아보고 적용 절차를 이해하기 위하여 간단한 수치예제를 이용한다. 분석의 용이성을 위하여 생산투자 의사결정 시에 예측하는 수요 X의 분포는 X ~ unif(A,B)인 균일분포(uniform distribution)를 따른다고 가정한다. 대상으로 하는 기본 시나리오는 <Figure 1>과 같다: X ~ unif(100, 300), p = 70, cs = 16, cm = 4, ca = 10, cb = 5.

균일분포의 수요하에서 부품공급업체가 생산하여 공급하는 부품의 수의 기대값과 표준편차는 아래의 식에 의해 구할 수 있다.

| (29) |

| (30) |

만일 공급자와 구매자가 수직적 통합 상태로 하나의 기업이라면 이익을 최대로 하는 생산능력은 식 (12)에 의하여 =F(-1)(0.7)=240이다. 이때 기대되는 생산공급량과과 잉여생산능력은 식 (1)과 식 (2)에 따라 S(K) = 191, I(K) = 49이고, 생산공급량에 대한 표준편차는 식 (5)에 따라 46.6이라는 것을 알 수 있다. 전체 공급망의 최대 기대이익은 식 (7)에 따라 =5,950이고, 이익의 표준편차는 식 (8)에 따라 ξ(K) = 2,330이다.

만일 능력비용공유 없이 (즉, θ = 0) 도매계약에 의해 부품이 공급된다면, 공급망 전체의 이익을 최대화하기 위한 공급가는 식 (22)에 의해 w = 49.3이고, 공급자와 생산자의 이익은 식 (15)과 (16)에 따라 각각 EPs = 3,963이고 EPm = 1,987이다. 반대로 생산능력 투자를 위한 비용을 모두 생산업체에서 부담한다면 (즉, θ = 1), 부품공급가를 생산비용과 동일하게 w=cs = 16으로 하는 것이 전체 이익을 최대로 하고, 이때 공급업체는 0, 생산업체는 5,950의 이익이 실현된다. 두 경우 모두 공급망 전체이익은 EPsc = 5,950로 공급망 전체 최적화 결과와 동일하다는 것을 확인할 수 있다.

본 논문에서는 투자공유비율 θ의 범위가 0 ≤ θ ≤ 1인 경우만을 고려하므로, 이 조건 하에서 전체 최적화를 위한 CCR 계약이 성립되기 위해서 공급가는 의 범위를 만족해야 한다. 현재의 기본 시나리오에서 최적 (w, θ) 조합에서 공급가 w의 범위는 16 ≤ w ≤ 49.3이다. 이 범위의 공급가에서 공급망 전체 이익을 최대화하기 위한 (w, θ) 조합은 무수히 존재한다. Table 2는 최적의 (w, θ) 조합 일부분과 이에 따른 각 공급자와 생산자의 기대이익과 이익의 표준편차, 그리고 그 결과로 산출되는 각 (w, θ) 조합에 대한 이익분배율을 보여준다. 공급가격이 낮으면 비용공유비율은 높아지게 되고, 공급가격이 높으면 비용공유비율은 낮아져야 한다는 것과, 공급망 전체의 기대이익과 표준편차, 그리고 최적생산능력은 최적의 조합 하에서는 모두 동일하다는 것을 알 수 있다. 그러나, 공급자와 생산자를 구분해서 보자면, 각자의 이익 기대값과 표준편차는 (w, θ) 조합에 따라 달라진다는 것과, 공급가격이 낮고 비용공유비율이 높은 계약형태에서는 생산자가 상대적으로 이익을 많이 얻는다는 것을 확인 할 수 있다. 또한, 공급가격이 높아지면 공급자의 이익에 대한 표준편차도 높아짐을 볼 수 있다.

Optimal (w, θ) Combinations Obtained from Capacity Cost Sharing Contract, and Expected Profit and Standard Deviation for Each Combination

<Table 2>에서 볼 수 있듯이 이익을 최대로 하는 (w, θ) 조합의 계약은 상대적인 w, θ값에 따라 이익분배율이 다르다. 즉, 낮은 공급가 (즉, 높은 비용공유비율)의 상황에서는 이익분배율 r이 커지고, 반대로 높은 공급가 (즉, 낮은 비용공유비율)의 상황에서는 이익분배율 r이 작아진다. 이는 식 (22)와 식 (27)에 의해서도 확인된다. 이익 분배율은 현실적으로는 공급망에서의 시장지배력에 의해 결정되므로, 만일 생산자가 높은 시장지배력이 있는 경우라면 공급가는 낮게 하고, 비용공유비율을 높게 하여 생산자의 이익분배율을 높게 설계하고, 반대로 공급자가 높은 시장지배력이 있는 경우라면 공급가는 높게 하고, 비용공유비율을 낮춘 공급계약을 설계한다.

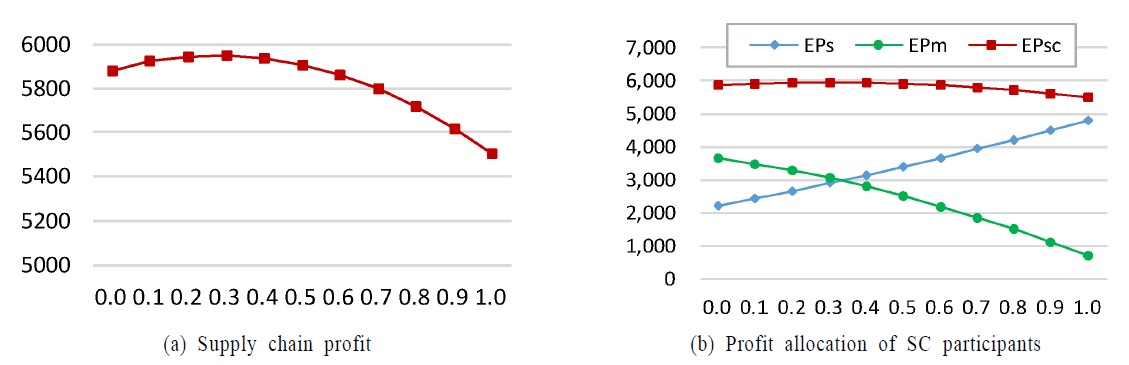

비용공유비율이 공급망 이익구조에 어떤 영향을 미치는가를 분석하기 위하여 공급가를 일정하게 한 상태에서 비용공유비율을 변경해 가면서 실험을 수행하였다. 위 시나리오에서 공급가 w = 40을 가정하고 비용공유계약을 적용한다면 최적의 비용공유비율은 식 (22)에 따라 θ = 0.28이다. <Figure 2>는 공급가가 일정하게 w = 40으로 정해진 상태에서 투자비용공유비율이 변화할 때 공급망 전체 이익(<Figure 2(a)>>)과 각 구성원의 이익 변화(<Figure 2(b)>>)를 보여주고 있다. <Figure 2(a)>>에서 비용공유 비율이 0에서 점차 커지면 공급망 전체 이익은 증가하여 θ = 0.3 근처에서 최대 이익이 실현되고 이보다 커지면 다시 공급망 이익이 줄어든다는 것을 볼 수 있다. 따라서 주어진 공급가에서 공급망 전체 이익을 최대화하는 능력비용공유비율은 유일하게 존재한다는 것을 확인할 수 있다. <Figure 2(b)>>에서 공급가를 일정하게 유지한 상태에서 능력비용공유비율이 낮으면 생산자의 이익이 크고 공유비율이 높아질수록 공급자의 이익이 증가함을 볼 수 있다. 대상으로 하는 시나리오에서 능력비용공유비율이 θ = 0.28인 경우에 공급자의 기대이익은 2,856이고 생산자의 기대이익은 3,094가 되어 이를 합하면 5,950으로 공급망 전체 최적이익과 같게 된다.

앞에서 언급하였듯이 이익분배율이 주어지면 이에 대응하는 공급망 전체 최적의 공급가와 비용공유비율 (w, θ) 조합이 유일하게 정해진다. 예를 들어 생산자 이익분배율이 60%로 주어져 있다면, <Table 2>에서 볼 수 있듯이 공급가는 36, 비용분배율은 0.4로 계약을 체결하면 원하는 이익분배율을 만족하면서 공급망 전체의 기대이익을 최대로 한다. 만일, 공급자의 이익에 대한 성향이 위험중립적이라면 이처럼 정해진 공급가와 비용공유비율 조합을 선택하여 계약을 하면 될 것이다. 그러나, 공급자의 성향이 위험 회피형이라면 이익의 기대값과 더불어 이익의 변동성 즉 표준편차도 함께 고려해야 한다. 앞의 예에서 이익분배율이 60%가 되기 위한 공급가와 비용공유비율은 (w, θ) = (36,0.4)이고 이때 공급업체 이익의 기대값과 표준편차는 각각 EPs = 2,380, SPs = 932이다. 만일 공급자가 위험회피형인 경우 공급업체는 기대되는 수익은 감소하지 않으면서 이익의 변동성을 줄이고자 하는 계약을 선호할 것이다. 앞의 식 (24)에서 공급자 이익의 변동성은 공급가에 비례하여 증가함을 알 수 있다. <Table 2>의 최적조정계약의 (w, θ) 조합에서 공급가가 커지면 비용공유비율은 줄어들고, 공급가가 적으면 비용공유비율은 증가하므로, 결과적으로 공급가는 내리고 비용공유비율을 높여 계약을 설계하면 공급자 이익의 변동성을 줄일 수 있음을 확인할 수 있다.

생산자 이익분배율이 60%인 환경에서 부품 공급자가 이익의 표준편차를 500 이내로 제한하고 싶은 위험회피형이라고 가정하자. 앞에서 위험중립형을 가정한 경우에는 설정한 파라미터 값 (w, θ) = (36, 0.4)을 그대로 적용하면 이익의 표준편차 SPs = 932가 되어 500 이내를 만족시키지 못한다. 이익의 변동성 한계 제한을 만족하는 최적의 공급가와 비용공유비율 (w, θ) 조합은 식 (28) 에 의해 구할 수 있다. 여기서, 공급량의 분산 ξ(K)는 식 (5)에 의해서 구한다. 즉, ξ(240) = 2,172. 따라서 이고, 이때의 비용공유비는 식 (22)에 의해 θ = 68%가 된다. 이때의 공급자 기대이익은 식 (15)에 따라 1,276이 되어, 목표 이익분배율이 60%인 환경에서 부품 공급자의 기대 이익인 2,380(=0.4 × 5,950)에 못 미치게 된다. 본문에 제시된 알고리즘은 목표 이익분배율로 구해진 공급자의 기대이익을 만족시키기 위해서 새롭게 계산된 (w, θ) 조합의 결과로 얻어진 기대이익 과의 차이인 1,104 (= 2,380 - 1,276)을 생산자가 공급자에게 선 지불하여 부품공급자의 기대이익을 유지시켜 준다. 결과적으로 부품공급업체는 이익의 기대값에는 변화 없이 변동성을 원하는 수준으로 제한할 수 있게 된다.

앞에서 공급망 전체 이익의 변동성은 공급자와 생산자의 변동성의 합이라는 것을 보였다. 따라서 공급자 이익의 변동성이 증가(감소)하는 계약은 반대로 생산자 이익 변동성의 감소(증가)로 이어진다. 생산자가 여러 종류의 부품을 다수의 공급자에게서 공급받아 완제품으로 완성시키는 공급망 환경에서 이를 공급해주는 공급자는 이익에 대해 서로 상이한 성향을 가질 수 있다. 생산자의 입장에서는 공급자의 개별 성향을 만족시켜 주면서 계약을 체결하더라도 리스크풀링 효과에 의해서 이익의 변동성이 일정 부분 흡수될 수 있다. 이와 같이 위험 성향이 상이한 여러 부품 공급자로 이루어진 공급망에서 부품공급자 및 생산자를 함께 다루는 연구는 추가로 필요한 연구 주제이다.

6. 결 론

본 논문에서는 공급업체로부터 부품을 공급받아 생산업체가 조립작업 등을 통하여 완제품으로 완성하는 공급자-생산자로 이루어진 2단계 공급망에서 생산능력 확보와 공급계약 문제를 다루었다. 생산업체에서신제품을 개발하고 이를 시장에 내놓기 위해서는 미리 생산업체와 부품 공급업체 모두 생산능력을 확보해 놓고 있어야 한다. 본 연구에서는 비용공유 계약에 초점을 두어 부품공급가격과 비용공유비율의 조합이 어떻게 공급망 구성원의 이익에 영향을 주는지 분석하고 계약 파라미터들의 관계를 설명하였다. 또한 이익분배율이 정해져 있는 공급망 환경에서 주어진 이익분배율을 실현시키기 위한 비용공유기반의 절차를 제시하였다. 특히 위험회피형 공급업체를 고려하여 공급가와 비용공유비율의 선정 방법을 제시하고 간단한 수치예제를 통하여 제시된 모형을 검증하고 활용성을 설명하였다.

생산능력 투자에 대한 연구는 불확실성이 커지는 공급망 환경에서 그 중요성이 최근에 더욱 커지고 있다. 본 논문에서는 능력비용공유를 기반으로 하는 공급계약을 다루었으나 옵션기반의 계약이나 페널티기반의 계약 등을 포함한 다른 계약 방식들과 본 논문에서 제시한 방식과의 관계에 대한 비교 연구가 추가로 필요하다. 또한, 본 논문에서는 수요의 변동성에 기인한 위험과 그 위험을 대응하는 방안인 공급계약을 중심으로 다루었으나, 공급측면에서의 위험을 공급계약 의사결정 절차에 포함하는 주제가 추후에 연구되어야 할 분야이다. 마지막으로 본문에서도 언급했듯이 여러 다양한 성향을 가진 공급업체에게서 다양한 부품을 공급받아 조립하여 완제품을 생산하는 공급망 환경에서 각 공급업체의 성향을 고려한 포트폴리오 계약에 대한 추가적인 연구가 요구된다.

Acknowledgments

이 논문은 부경대학교 자율창의학술연구비(2021년)에 의하여 연구되었음.

References

-

Bart, N., Chernonog, T., and Avinadav, T. (2019), Revenue Sharing Contracts in a Supply Chain: A Literature Review, IFAC-PapersOnLine, 52(13), 1578-1583.

[https://doi.org/10.1016/j.ifacol.2019.11.425]

-

Cachon G. P. (2003), Supply Chain Coordination with Contracts, Handbooks Operations Research and Management Science: Supply Chain management, Edited by Steve Graves and Ton de Kok, North-Holland, 229-340.

[https://doi.org/10.1016/S0927-0507(03)11006-7]

-

Cachon, G. P. and Lariviere, M. A. (2005), Supply Chain Coordination with Revenue-Sharing Contracts: Strengths and limitations, Management Science, 51(1), 30-44.

[https://doi.org/10.1287/mnsc.1040.0215]

-

Chiu, C. H. and Choi, T. M. (2016), Supply Chain Risk Analysis with Mean-Variance Models: A Technical Review, Annals of Operations Research, 240, 489-507.

[https://doi.org/10.1007/s10479-013-1386-4]

-

Choi, T. M., Chung, S. H., and Zhuo, X. (2020), Pricing with Risk Sensitive Competing Container Shipping Lines: Will Risk Seeking do More Good Than Harm?, Transportation Research Part B: Methodological, 133, 210-229.

[https://doi.org/10.1016/j.trb.2020.01.003]

-

Choi, T. M., Li, D., and Yan, H. (2008a), Mean–Variance Analysis for the Newsvendor Problem, IEEE Transactions on Systems Man and Cybernetics - Part A Systems and Humans, 38(5), 1169-1180.

[https://doi.org/10.1109/TSMCA.2008.2001057]

-

Choi, T. M., Li, D., and Yan, H. (2008b), Mean-Variance Analysis of a Single Supplier and Retailer Supply Chain Under a Returns Policy, European Journal of Operational Research, 184(1), 356-376.

[https://doi.org/10.1016/j.ejor.2006.10.051]

-

Erkoc, M. and Wu, S. D. (2005), Managing High-Tech Capacity Expansion Via Reservation Contracts, Production and Operations Management, 14(2), 232-25.

[https://doi.org/10.1111/j.1937-5956.2005.tb00021.x]

-

Giovanni, P. D., Karray, S., and Martin-Herran, G. (2019), Vendor Management Inventory with Consignment Contracts and the Benefits of Cooperative Advertising, European Journal of Operational Research, 272(216), 465-480.

[https://doi.org/10.1016/j.ejor.2018.06.031]

- Hillson, D. and Murray-Webster, R. (2007), Understanding and Managing Risk Attitude, 2nd Edition, Gower Publishing, Ltd. ISBN 978-0-566-08798-1.

-

Hou, J., Zhao, S., Wang, H., and Bi, E. (2017), Sourcing Decisions with Capacity Reservations under Supply Disruptions, Journal of Management Science and Engineering, 2(2), 32-159.

[https://doi.org/10.3724/SP.J.1383.202007]

-

Kahneman, D. and Tversky, A. (1979), Prospect Theory: An Analysis of Decision under Risk, Econometrica, 47(2), 263-291.

[https://doi.org/10.2307/1914185]

-

Kleindorfer, P. R. and Wu, D. J. (2003), Integrating Long- and Short-Term Contracting Via B2B Exchanges for Capital-Intensive Industries, Management Science, 49(11), 1597-1615.

[https://doi.org/10.1287/mnsc.49.11.1597.20583]

-

Li, J., Luo, X., Wang, Q., and Zhou, W. (2021), Supply Chain Coordination Through Capacity Reservation Contract and Quantity Flexibility Contract, Omega, 99, 102195.

[https://doi.org/10.1016/j.omega.2020.102195]

-

Li, W. and Chen, J. (2018), Backward Integration Strategy in a Retailer Stackelberg Supply Chain, Omega, 75, 118-130.

[https://doi.org/10.1016/j.omega.2017.03.002]

-

Li, W. and Chen, J. (2020), Manufacturer’s Vertical Integration Strategies in a Three-Tier Supply Chain, Transportation Research Part E: Logistics and Transportation Review, 135, 101884.

[https://doi.org/10.1016/j.tre.2020.101884]

-

Li, X. A. (2015), Quantity-Flexibility Contract in Two-Stage Decision with Supply Chain Coordination, 2015 11th International Conference on Computational Intelligence and Security, 109-112.

[https://doi.org/10.1109/CIS.2015.34]

-

Ohmura, S. and Matsuo, H. (2016), The Effect of Risk Aversion on Distribution Channel Contracts: Implications for Return Policies, International Journal of Production Economics, 176, 29-40.

[https://doi.org/10.1016/j.ijpe.2016.02.019]

-

Ozer, O. and Wei, W. (2006), Strategic Commitments for an Optimal Capacity Decision under Asymmetric Forecast Information, Management Science, 52(8), 1238-1257.

[https://doi.org/10.1287/mnsc.1060.0521]

-

Pasternack, B. A. (1985), Optimal Pricing and Return Policies for Perishable Commodities, Marketing Science, 4(2), 166-176.

[https://doi.org/10.1287/mksc.4.2.166]

-

Shen, B., Choi, T. Wang, Y., and Lo, C. K. Y. (2013), The Coordination of Fashion Supply Chains with a Risk-Averse Supplier under the Markdown Money Policy, IEEE Transactions on Systems, Man, and Cybernetics: Systems, 43(2), 266-276.

[https://doi.org/10.1109/TSMCA.2012.2204739]

-

Shen, B., Choi, T., and Minner, S. (2019), A Review on Supply Chain Contracting with Information Considerations: Information Updating and Information Asymmetry, International Journal of Production Research, 57(15-16).

[https://doi.org/10.1080/00207543.2018.1467062]

- Stuckey, J. and White, D. R. (1993), When and When not to Vertically Integrate, MIT Sloan Management Review, 34(3).

-

Tsay, A. A. (1999), The Quantity flexibility Contract and Supplier-Customer Incentives, Management Science, 45(10), 1339-1358.

[https://doi.org/10.1287/mnsc.45.10.1339]

-

Tsay, A. A. (2002), Risk Sensitivity in Distribution Channel Partnerships: Implications for Manufacturer Return Policies, Journal of Retailing, 78(2), 147-160.

[https://doi.org/10.1016/S0022-4359(02)00070-2]

-

Wang, Q. and Tsao, D-B. (2006), Supply Contract with Bidirectional Options: The Buyer’s Perspective, International Journal of Production Economics, 101(1), 30-52.

[https://doi.org/10.1016/j.ijpe.2005.05.005]

-

Wei, Y. and Choi, T. M. (2010), Mean-Variance Analysis of Supply Chains under Wholesale Pricing and Profit Sharing Scheme, European Journal of Operational Research, 204, 255-262.

[https://doi.org/10.1016/j.ejor.2009.10.016]

-

Wu, S. S., Erkoc, M., and Karabuk, S. (2005), Managing Capacity in the High-Tech Industry: A Review of Literature, The Engineering Economist, 50(2), 125-158.

[https://doi.org/10.1080/00137910590949887]

-

Yang, F., Shan, F., and Jin, M. (2017), Capacity Investment under Cost Sharing Contracts, International Journal of Production Economics, 191, 278-285.

[https://doi.org/10.1016/j.ijpe.2017.06.009]

-

Yang, D., Xiao, T., Choi, T.-M., and Cheng, T. C. E. (2018), Optimal Reservation Pricing Strategy for a Fashion Supply Chain with Forecast update and Asymmetric Cost Information, International Journal of Production Research, 56(5), 1960-1981.

[https://doi.org/10.1080/00207543.2014.998789]

-

Zhang, D., Matta, R. D., and Lowe, T. J. (2010), Channel Coordination in a Consignment Contract, European Journal of Operational Research, 207(2), 897-905.

[https://doi.org/10.1016/j.ejor.2010.05.027]

-

Zhao, Y., Choi, T. M., Cheng, T. C. E., and Wang, S. (2018), Supply Option Contracts with Spot Market and Demand Information Updating, European Journal of Operational Research, 266(3), 1062-1071.

[https://doi.org/10.1016/j.ejor.2017.11.001]

-

Zhuo, W., Shao, L., and Yang, H. (2018), Mean-Variance Analysis of Option Contracts in a Two-Echelon Supply Chain, European Journal of Operational Research, 271(2), 535-547.

[https://doi.org/10.1016/j.ejor.2018.05.033]

구평회 : 한양대학교 산업공학과에서 1987년 학사, Purdue University에서 1996년 박사학위를 취득하였다. 현재부경대학교 시스템경영공학부 교수로 재직 중이다. 연구분야는 공급망 관리, 린시스템, 시뮬레이션응용 등이다.