유전알고리즘 기반 로트 타겟팅 최적화 연구: 반도체 포토공정을 대상으로

© 2022 KIIE

Abstract

Production scheduling in a semiconductor wafer fabrication (FAB) can be decomposed into two phases: lot targeting and lot dispatching. A weighted dispatching rule is a widely applied concept to obtain the production schedule in the FAB under its complex manufacturing factors. The weights of the dispatching rule should be carefully determined since the weights substantially impact the performance of the FAB. In this study, we investigate a weighted lot targeting rule considering the time-variant manufacturing factors, i.e., processing times, set-up operations, work-in-process levels, and transportation times for the bottleneck (photolithography) process. We propose a Genetic Algorithm (GA) to determine the efficient weights of the weighted lot targeting rule within a limited simulation run. Our simulation experiments demonstrate that the proposed approach outperforms widely used targeting rules under the time-variant manufacturing factors in the FAB.

Keywords:

Semiconductor FAB, Lot targeting rule, Genetic Algorithm, Simulation1. 서 론

자동차, 휴대폰, 센서 등의 필수적인 반도체의 수요가 급증하면서 반도체 생산 능력 향상에 대한 필요성이 증가하고 있다. 이에 대응하기 위해 글로벌 반도체 생산업체들은 생산시설(Semiconductor fabrication, FAB) 증설과 더불어 대규모 고가 설비를 효율적으로 운영하기 위한 연구를 활발히 진행하고 있다(Jeong and Park, 2015).

복수 개의 웨이퍼는 하나의 FOUP(Front Opening Unified Pod)에 실려 반도체 생산의 최소단위(로트)로 취급된다. FOUP에 적재된 웨이퍼는 8대 공정을 수백 번의 가공을 거쳐 완제품으로 생산된다(Yang et al., 2014). 8대 공정 중 포토공정은 감광액이 도포된 웨이퍼 상에 회로를 현상하는 핵심 공정이다. 해당 공정을 수행하는 포토설비는 FAB에서 가장 복잡하고, FAB에서 대표적인 병목공정이다(Cho et al., 2017; Kim, 2016; Sha et al., 2006). 따라서 본 논문에서는 포토공정을 효율적으로 운영하기 위해 연구를 진행하였다.

포토공정의 효율적 운영을 위하여 로트 가공 포토설비를 선정하거나 로트의 가공 순서를 결정하는 것을 포토공정 스케줄링이라 한다. 하지만, 공정 스케줄링 문제는 반도체 생산 절차가 복잡해지고 설비 종류와 수가 증가함에 따라 수리계획법과 같은 최적화 기법으로 해를 도출하기 어렵다. 따라서, 복잡한 공정 스케줄링 문제의 해법으로 계산 소요시간이 짧은 디스패칭 규칙(Dispatching Rule)이 널리 활용되고 있으며, 특히 FAB과 같이 대규모 시스템의 운영에 효과적이다(Chen and Matis, 2013).

반도체 생산 시스템에서 로트의 흐름은 가공이 복잡하고, 가공 및 이송시간 등에 대해 불확실성이 존재하기 때문에 이송장비의 사정에 따라 가공 장비의 결정이 제대로 실행되지 못한다(Suh and Faaland, 2008). Siebert et al.(2017)은 이러한 불확실성에 대응하기위해 로트 스케줄링을 2단계로 나누어 접근하였다.

- 1) 로트 타겟팅: 작업을 마친 로트가 다음 대상 설비를 선택하는 의사결정.

- 2) 로트 디스패칭: 작업을 마친 설비가 대기 중인 로트 중 다음 대상 로트를 선택하는 의사결정.

로트 타겟팅과 로트 디스패칭은 독립된 의사결정으로, 로트 타겟팅 전략에 따라 최종적으로 로트 스케줄링의 성능이 결정된다. 일반적으로 로트 타겟팅 규칙은 여러 공정 요소들에 대해 이동시간, 공정준비시간, 가공시간, 장비 가동률 등 단일 기준을 따라서 다음 설비를 결정한다. 단일 타겟팅 규칙은 하나의 기준으로만의사결정을 내리므로 시간에 따라 변동하는 복잡한 제조환경을 고려하기 어렵다. 따라서 본 연구에서는 변동성 크고, 복잡한 제조환경을 고려할 수 있는 가중치 기반 로트 타겟팅 규칙(Weighted lot targeting rule, WLT)을 제안한다. 가중치 기반 로트 타겟팅 규칙은 로트 타겟팅 의사결정이 발생할 때마다 단일 타겟팅 규칙들의 가중합을 통하여 하나의 우선순위 규칙을 생성하여 목표설비를 선택함으로써 시간에 따라 변화하는 복잡한 제조환경을 고려할 수 있다. 가중치 기반 로트 타겟팅 규칙의 핵심 파라미터인 가중치는 본 규칙의 성능을 결정하기 때문에 효과적인 가중치 조합을 도출하는 것이 핵심이다.

본 논문의 기여는 다음과 같다: (1) 가중치 기반 로트 타겟팅 규칙을 제안하였다. (2) 로트 타겟팅의 가중치를 유전알고리즘을 통해 최적화하였고, 시뮬레이션을 통하여 제안된 방법의 효과성을 입증하였다. 2장에서는 선행된 연구를 조사하였고, 3장에서는 대상 FAB, 로트 타겟팅, 로트 디스패칭에 대해 상세히 설명하였다. 4장에서는 가중치 기반 로트 타겟팅과 가중치 최적화를 위한 GA를 설명하였다. 5장에서는 시뮬레이션 모델, 실험 설계, 실험 결과를 상세히 설명하였다. 마지막으로 결론을 설명하였다.

2. 문헌연구

복수 개의 설비를 대상으로 복수의 작업을 스케줄링 하는 것은 NP-Hard를 따르는 문제로, 설비 및 작업 수가 증가함에 따라 혼합정수계획과 같은 스케줄링 모델은 제한 시간 내에 최적해 도출이 어렵다(Lee et al., 2021). Joo and Kim(2012)은 총 작업완료 지연시간을 최소화하는 이종병렬기계의 일정계획을 위한 혼합정수계획 모델을 제시하였고, 기계 별 평균 작업 수가 5개를 초과하면 제한시간 내 해 탐색이 어려워, 유전알고리즘을 통한 작업 할당 방식을 제안하였다.

FAB의 신속한 의사결정과 함께 효과적 운영을 위해 디스패칭 규칙 개발 연구들이 활발히 이루어지고 있다. Wang et al.(2013)은 혼합정수계획을 기반으로 로트 스케줄링 문제를 정의하고 로트의 납기를 고려한 공정준비 횟수 최소화를 위한 로트 디스패칭 규칙을 제안하였다. Wu et al.(2006)은 특정 제품에 대한 전용 설비를 통해 운영되는 FAB에서 설비가동률과 운영 효율을 높이기 위한 디스패칭 규칙을 제안하였다. Chang et al.(2013)은 FAB에서 로트, 배치, 차량을 고려한 디스패칭 규칙을 제안하고, 디스패칭 규칙의 최적화를 위한 유전알고리즘을 제안하였다. Huang and Chen(2016)은 다양한 제품을 생산하는 FAB에서 제품별 우선순위와 디스패칭 규칙들의 성능을 고려하여 디스패칭 규칙을 제안하였다. Qin et al.(2021)은 FAB 내 운송장비 스케줄링과 로트 타겟팅을 결합한 물류 시스템의 통합 스케줄링 문제 해결을 위한 유전알고리즘을 개발하였다.

복잡하고 변동성이 큰 시스템을 대상으로 복수의 디스패칭의조합을 하나의 디스패칭 규칙으로 정의하는 가중치 기반 디스패칭 규칙에 대한 연구가 진행되고 있다(Chiou et al., 2013; Lee et al., 2019). 현장에서 엔지니어의 경험에 의해 결정되기도 하는 가중치 기반 디스패칭의 핵심 파라미터인 가중치의 최적화에 대한 방법들도 제안되고 있다. Dabbas and Fowler(2003)는 개별 로트 디스패칭 규칙을 선형조합을 통해서 최적 가중치를 도출하였다. Qin et al.(2013)은 FAB에서 효과적 로트 운송 장비의 디스패칭을위해 퍼지논리이론(fuzzy-logic)를 통한 가중치 계산과 헝가리안 알고리즘을 이용한 동적 디스패칭 규칙을 제안하였다. Chen et al.(2012)은 가중치 기반 디스패칭 규칙을 2 단계로 구분하여 구현하였다. 첫 번째 단계에서는 최소흐름시간, 최소지연시간 등의 디스패칭 규칙에 따라 변화하는 시뮬레이션 결과 값을 기반으로 디스패칭 규칙들의 우선순위를 매겨 혼합 규칙의 후보군을 정하였다. 두 번째 단계에서는 각 규칙들에 대해 적용할 가중치 조합을 설정하여 시뮬레이션 실험을 통해 가장 성능이 좋은 가중치 조합을 찾았다. Lee et al.(2020)은 디스패칭 규칙들의 가중치를 순차 검색 알고리즘(sequential search algorithm)을 통해 산출하여 적용한 가중치 기반 디스패칭 규칙의 우수성을 보였다.

Siebert et al.(2017)은 FAB에 존재하는 높은 변동성에 대응하기 위하여 디스패칭 기반의 로트 스케줄링을 로트 타겟팅과 디스패칭으로 최초로 구분하여 접근하였다. 또한 Fluid model 기반 로트 타겟팅 규칙을 제안하여 시뮬레이션 실험을 통해 로트 타겟팅이 로트의 긴 이동시간을 개선함으로써 병목공정의 생산성이 향상됨을 보였다. Kim et al.(2020)은 FAB 내의 물류시스템의 FAB 운영의 불확실성을 고려하기 위해 FAB 운영 중에 발생한 공정 데이터를 기반으로 로트의 다음 목표 설비를 결정하는 DNN 기반 동적 타겟팅을 제안하였다. 본 연구에서는 현장에서 활용되는 가중치 기반의 로트 디스패칭 운영을 로트 타겟팅 관점에 처음으로 접목시켜, 가중치를 통해 다양한 공정요소를 동시에 고려한 로트 타겟팅 규칙을 제안하였다. 이후, 유전알고리즘을 통해 로트 타겟팅 규칙(WLT)의 가중치를 결정하였다.

문헌연구를 통한 본 연구의 기여는 다음과 같다: (1) FAB의 복잡한 로트 흐름 상황을 하나의 비용으로 평가하는 가중치 기반 방법은 높은 명확성과 안정성으로 인하여 현장의 디스패칭에 적용되고 있다. 본 연구에서는 최초로 가중치 기반 방법을 로트 타겟팅을 적용하였다. (2) 복잡하고 불확실성이 높은 FAB 현장에서는 가중치 결정이 요구될 때마다 현장 엔지니어의 판단을 기반으로 시뮬레이션을 활용하고 있다. 본 연구는 가중치 결정을 위하여 시뮬레이션을 기반한 유전알고리즘을 제안하였다. 실험을 통해 유전알고리즘이 도출한 로트 타겟팅 가중치의 효과성을 보였다.

3. 문제정의

3.1 문제 배경

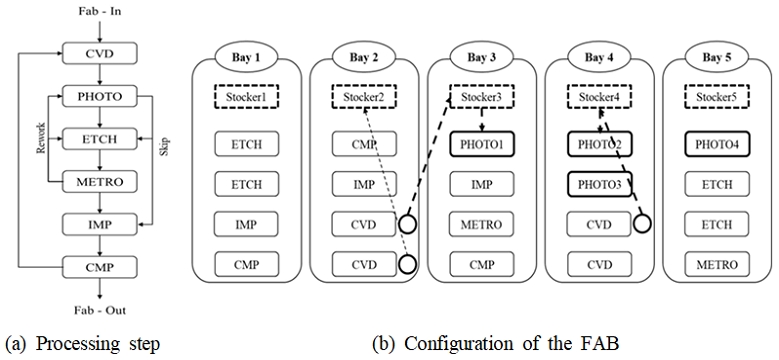

반도체가 생산되기 위해서 수백번의 공정들을 반복적으로 거친다. <Figure 1>은 본 연구에서 분석한 로트의 가공 단계와 FAB 레이아웃 및 포토공정 수행을 위한 로트의 이동을 설명한다. 본 연구에서는 병목공정인 포토공정에 초점을 맞추었다. 각 공정은 <Figure 1> (a)와 같이 증착공정(chemical vapor deposition, CVD), 포토공정(photolithography, PHOTO), 식각공정(etching, ETCH), 계측공정(metrology, METRO), 이온주입공정(ion implantation, IMP), 그리고 연마공정(chemical mechanical polishing, CMP)로 구성된다.

포토공정 전 공정인 증착공정에서 로트가공이 완료되면, 해당 로트는 다음 공정인 포토공정을 수행하기 위한 포토설비를 결정한다. 이후, 로트가 목적 포토설비가 위치한 베이에 도착하였을 때, 대상 포토설비가 가공 중이라면 해당 베이의 스토커에 적재되며, 만약 스토커의 용량이 가득 찼다면 설비와 가까운 스토커에 적재된다. 이와 반대로, 대상 포토설비가 즉시 투입 가능 상태라면 로트는 대상 설비로 운반된다. 가공이 끝난 포토설비는 다음 가공을 위해 가장 가까운 스토커에서 적재 중인 로트 하나를 가공 대상으로 선택한다. <Figure 1> (b)는 증착공정 가공이 끝난 로트가 다음 포토공정 가공을 위한 흐름을 보여준다.

3.2 타겟팅 규칙

본 실험에서는 Siebert et al.(2017)와 Kim et al.(2020)에서 활용한 현장에서 사용되는 대표적인 4가지 로트 타겟팅 규칙을 기반으로 하여, 각 규칙들의 단일 사용과 해당 규칙들의 혼합으로 만든 가중치 기반 규칙을 제안하고자 한다. 본 연구에서는 규칙의 혼합에 대한 효과를 보기위해 보다 간단한 규칙들을 활용하였다. <Table 1>은 본 연구에서 활용한 로트 타겟팅 규칙이다.

각 규칙 별 목표 설비를 결정하기 위한 공정파라미터들은 아래와 같다.

- L,k,l = 현재 FAB에 대기 중인 로트들의 집합, k,l∈L

- M,m = 의사결정 대상이 되는 목표 설비, m∈M

- N,n = 의사결정이 필요한 로트가 발생한 기준 설비, n∈N

- TMm= 목표 설비 m까지 이동시간

- PSm,l = 설비 m에서 로트 l 가공 시 발생하는 공정준비시간

- PTm,l = 설비 m에서 로트 l의 평균 가공 시간

- RTm = 설비 m의 남은 가공 시간

- WLm= 설비 m을 목표로 하는 로트 수

임의의 기준 설비 n에서 발생한 임의의 로트 l이 각 규칙별로 목표 설비를 결정하는 기준은 아래와 같다.

| (1) |

| (2) |

| (3) |

| (4) |

식 (1)의 SS는 로트 l과 각 포토설비의 현재 포토공정 레이어 차이로 인해 발생하는 공정준비시간(PSm,l) 여부를 고려해 공정준비시간이 짧은 설비를 목표 설비로 할당한다. 식 (2)의 CLO는 현재 로트 l의 위치에서 각 목표 설비로의 이동시간(TMm)를 고려하여 가장 가까운 설비를 목표 설비로 할당한다. 식 (3)의 SRT는 각 설비 중 현재 남은 가공시간 (RTm)이 가장 적은 설비로 할당한다. 식 (4)의 MW는 각 설비에 할당된 로트 수 (WLm)가 가장 적은 설비를 목표 설비로 할당한다. 따라서 각 타겟팅 규칙들은 각 규칙의 기준에 따라 공정요소를 고려하여 목표 설비를 결정한다.

3.3 가중치 기반 로트 타겟팅 규칙

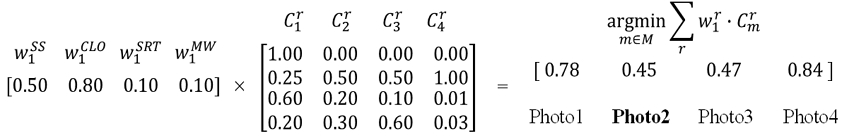

앞서 소개한 단일 타겟팅 규칙들은 각 타겟팅 규칙 기준에 한하여 최적 목표설비를 결정하기 때문에 전체 생산성 관점에서 최적 목표설비를 결정하기 어렵다. 따라서 본 연구에서는 복수의 단일 로트 타겟팅 규칙들을 동시에 고려하기 위해, 각 규칙들을 혼합하여 목표설비를 선택하는 WLT를 제안한다. 해당 로트 타겟팅 규칙은 의사결정이 필요한 로트가 발생한 설비를 기준 설비로 하여, 각 목표 설비별로 기존 로트 타겟팅 규칙들의 기준이 된 공정 요소들을 비용으로 하여, 각 비용에 가중치를 부여하여 합산한다. 가중치를 반영한 전체 비용이 가장 적은 설비를 목표설비로 결정한다. 파라미터와 변수는 다음과 같다.

- R,r = 기존 타겟팅 규칙의 집합, r∈R

- = 각 기준 설비 n의 타겟팅 규칙 r별 가중치들의 집합, ,

- = 각 목표 설비 별 타겟팅 규칙 r별 비용, m∈M, r∈R.

| (5) |

식 (5)는 WLT에 대한 모델을 나타낸다. WLT모델을 통해서 각 설비별로 각 규칙의 비용에 각 규칙에 대한 가중치를 곱하여 합산한 총 비용이 가장 적은 설비를 다음 타겟으로 할당한다.

각 규칙 별 비용인 값들은, 로트 타겟팅 규칙이 고려하는 공정요소들로 식 (1), (2), (3), (4)에서 계산되는데, 공정요소 별 서로 다른 단위와 범위의 값을 최소-최대 정규화를 통해 0과 1 사이의 실수로 변환하여 각 규칙 별 비용으로 반영한다. 임의의 로트 l이 발생한 임의의 기준 설비 n과 로트 l로부터 각 목표 설비 m에 대한 생기는 비용 은 아래와 같다.

| (6) |

| (7) |

| (8) |

| (9) |

식 (6), (7), (8), (9)은 각 규칙 별 기준에 따라서 비용을 정규화하여 계산하는 모델이다. 이를 기반으로 각 기준 설비에서 각 목표 설비들에 대해 각 로트 타겟팅 규칙 별 비용에 가중치를 곱하여 총 비용을 계산해, 총 비용이 가장 낮은 설비를 다음 가공 목표 설비로 할당한다. 개별 비용은 의사결정이필요한 로트가 발생 시, 공정 상황에 따라서 계산된다. <Figure 2>는 1번 증착설비에서 가공을 마친 로트가 WLT를 통해서 다음 번 포토설비를 결정할 때의 예시이다. 1번 증착설비의 가중치와 각 목표 설비의 각 규칙 별 비용을 계산하여 가장 비용이 적은 2번 포토설비를 타겟으로 한다.

개별 규칙들 모두 공통적으로 각 규칙 별 비용을 계산하여 비용이 낮은 설비를 선택하므로, 가중치는 이러한 규칙들의 영향도를 나타낸다. 즉 기준 설비 n에서 규칙 r에 대한 가중치 이 클수록, 해당 규칙을 더 많이 고려하는 것이다. 각 기준에 따라 결정된 설비로 인하여 FAB의 생산성에 미치는 영향이 다르기 때문에 개별 비용에 대한 영향을 반영하는 가중치 값의 결정이 중요하다.

4. 가중치 최적화 위한 유전알고리즘

4.1 유전알고리즘 개요

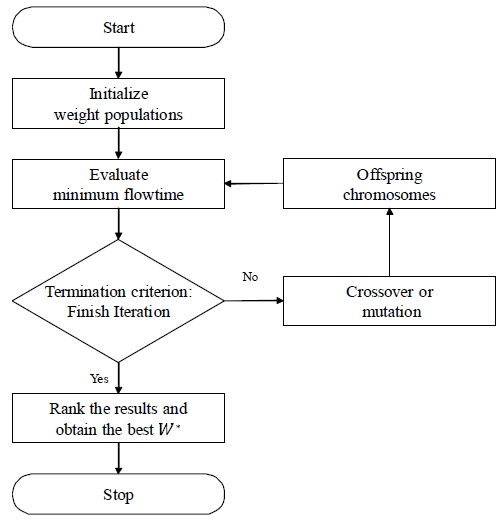

WLT는 복수개의 공정요소에 대한 가중치를 부여하여 로트의 평균 흐름시간(Flowtime)을 최소화하고자 한다. WLT의 가중치에 따라 로트의 목표설비가 결정되기 때문에 FAB은 효과적인 가중치를 결정하여야한다. 각 기준 설비의 목표 설비별 타겟팅 규칙에 대한 최적 가중치 집합을 W*= {, ⋯, }로 정의할 때, WLT를 통한 의사결정을 위해서 최적의 W*값을 찾아야한다. 본 연구에서 FAB의 생산성 향상을 위해 로트의 평균 흐름시간이 최소가 되도록 하는 W*값을 구하기 위하여 시뮬레이션 실험 기반의 유전알고리즘을 제안한다.

유전알고리즘은 구하고자 하는 해인 염색체(Chromosomes)로 구성된 집합(Population)을 하나의 세대(Generation)로 정의하여, 각 세대별로 설정한 평가지표에 따라 설정한 횟수(Maximum Iteration)만큼 진화를 거듭하며 해를 탐색하는 메타 휴리스틱 방법 중 하나이다. 최적 가중치 W*의 후보가 되는 유전자를 W로 한다. 하나의 W를 구성하는 의 수는 기준 설비 수 (|N|) × 타겟팅 규칙의 수 (|R|)가 된다. 의 범위는 구간 k에 따라 {0,1/k,2/k, ..., (k-1)/k,1}의 값을 가진다. 따라서 W의 경우의 수는 (k+1)(|N|ㆍ|R|)가 된다.

4.2 유전알고리즘 모델링

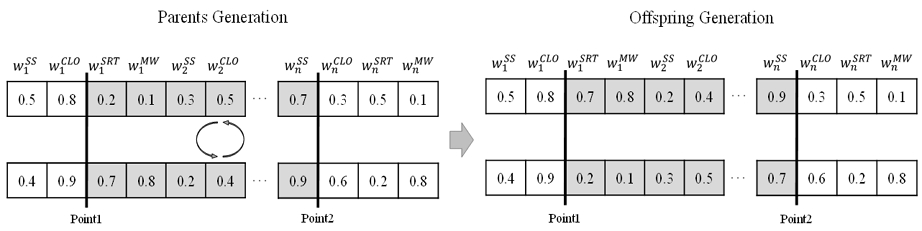

유전알고리즘의 진행은 Pinedo(2012)를 참고하여 <Figure 3>과 같은 절차로 진행된다. 먼저 초기 W* 후보군을 본 실험에서 사용한 단일 로트 타겟팅 규칙과 무작위로 선정한 각 집합들의 유전자를 첫 세대로 시뮬레이션의 각 규칙 별 가중치 파라미터로 설정하여 실험을 수행한다. 실험을 통해 평가지표인 평균 흐름시간을 각 집합별로 산출하여 순위를 측정한다. 흐름시간은 로트가 FAB에 투입해서 FAB을 벗어날 때까지 걸린 가공시간, 공정준비시간, 이동시간 등 모든 시간요소를 포함한 시간이다. 흐름시간이 가장 짧은 최상위 2개의 집합을 부모 1, 2로 선정하고, 최하위 2개의 집합을 진화를 통해 결정될 자손 대상으로 선정한다. 자손은 돌연변이(Mutation) 또는 교차변이(Crossover)를 통해서 결정되는데, 돌연변이 확률에 따른다.

돌연변이는 자손집합의 각 유전자의 값을 무작위로 부여한다. 교차변이는 <Figure 4>와 같이 부모(Parents)1, 2로부터 확률에 따라 교차지점 두 곳을 선정하여 자손(Offspring)은 해당 지점을 기준으로 해당 구간 내의 부모의 유전자를 교차하여 물려받아 구성된다. 이렇게 형성된 자손들로 다음 세대를 구성하여 지정한 세대 수만큼 앞선 과정을 반복한다. 유전 알고리즘은 설정한 최대 세대 수만큼 수행 후 종료된다. 종료 후 흐름시간을 순위를 매겨 흐름시간이 가장 짧게 나온 가중치 집합을 W*로 선정한다.

도출된 W*는 유전알고리즘을 수행한 FAB 환경에서 로트의 평균 흐름시간이 최소가 되도록 각 타겟팅 규칙을 혼합하는 가중치 집합이다. 이를 검증하기위해 동일한 조건에서 WLT 규칙에 활용된 기존 타겟팅 규칙과 실험을 진행하여 흐름시간을 비교한다.

5. 실험 및 결과

5.1 시뮬레이션 모델

본 연구에서 제안하는 WLT의 성능을 측정하기 위해 시뮬레이션 실험을 이용하였다. 시뮬레이션 모델은 Kim et al.(2020)의 모델을 기반으로 300mm 웨이퍼를 생산하는 실제 반도체 FAB의 테스트베드를 활용하였다. 가공시간, 이동시간 등의 공정 데이터는 해당 모델에서 100일간 수집된 데이터의 평균값을 적용하였다. 가공은 로트 단위로 진행되며, 가공시간은 각 공정별로 상이하다. 가공시간은 정규분포를 따르며, 로트의 이동시간은 로트의 설비 간 이동거리에 따라 부여하였다.

비교대상인 타겟팅 규칙은 앞선 3장의 <Table 1>에 소개한 SS, CLO, MW, SRT, RDM 규칙이다. 각 목표 설비의 로트 디스패칭에 따라 실험 결과에 영향을 미치므로, Siebert et al.(2017)와 Kim et al.(2020)에 따라 운송지연에 관한 간섭이 적고 현장에서 대표적으로 활용되는 규칙인, 목표 설비와 가장 가까운 곳에 대기 중인 로트를 가져오는 Closest로 하였다. 포토공정의 공정준비시간은 가공시간의 10%로 설정했다. FAB내의 로트의 최대 WIP은 36개로 설정하였다.

WLT 규칙의 가중치의 구간은 k = 10으로 하여 는 0.1단위의 0부터 1사이 값으로 할당한다. 유전 알고리즘의 파라미터는 사전 실험을 통해 결정하였다. W*를 찾기 위한 GA의 수행은 Tecnomatix Plant Simulation의 GA module을 활용하였다. GA module의 최대 반복 세대는 200, 한 세대의 규모는 10으로 하였다. 자손들은 교차변이와 돌연변이를 통해서 생성된다.

도출된 W*의 성능을 검증하기 위하여, WLT를 구성하는 규칙과 무작위 타겟팅 규칙과의 비교를 위해 추가 시뮬레이션실험을 수행하여 FAB의 핵심 평가지표들을 평가하였다. 또한 FAB의 공정 상황 변화에 따른 효과를 확인하기 위해 각 상황별 W*를 도출하여 다양한 상황에서 WLT의 효과를 확인하였다. 로트가 FAB에 투입해서부터 모든 가공을 마치고 가공시간, 공정준비시간, 이동시간 등 모든 시간요소를 포함하여 FAB을 벗어날 때까지 걸린 시간인 로트 흐름시간, 가공을 완료한 로트 수(Throughput), 포토설비의 가동률(Utilization), 공정준비가 발생한 횟수(Number of Setups), 증착공정 가공 종료 후 포토 가공이 끝나는 포토흐름시간(Photo Flowtime)을 분석하였다.

실험에 사용된 PC는 Windows 10, Intel Core 11th 세대 i5-11600K 3.90 GHz 프로세서이며, 16GB RAM을 탑재했다. 반복된 실험을 통해 결과값에 대한 편차가 적어지는 기간을 확인하여 warm-up 기간 20일, 실험기간 30일로 하여 10회의 반복실험을 진행한 결과이다.

5.2 실험결과

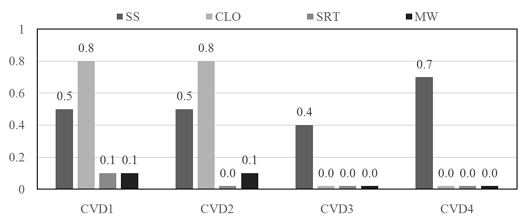

WLT에 적용된 가중치는 <Figure 5>와 같이 나타났다. 기준 설비 별 각 가중치의 역할은 각 기준설비에서 목표 설비에 대한 해당 규칙의 영향 정도를 나타낸다. 즉 가중치 값이 클수록 해당 규칙의 기준 요소를 더 많이 고려하고, 이는 비용으로 적용된다. 각 설비 별 가중치의 형태는 앞선 <Figure 1> (b)와같이 목표설비인 증착설비 위치와 목표 설비인 포토설비의 상황을 고려하여 결정되었다. 베이2에 위치한 증착설비들은 베이4에 위치한 증착설비보다 포토설비와의 거리에 영향을 많이 받으므로, 이동시간에 대한 영향을 더욱 반영하고자 CLO 규칙에 대한 가중치가 높게 도출되었다. 베이4의 증착설비들은 이동시간에 대한 영향보다 포토공정 흐름시간에 영향을 주는 공정준비시간을 고려하고자 SS에 대한 가중치가 높게 나타났다.

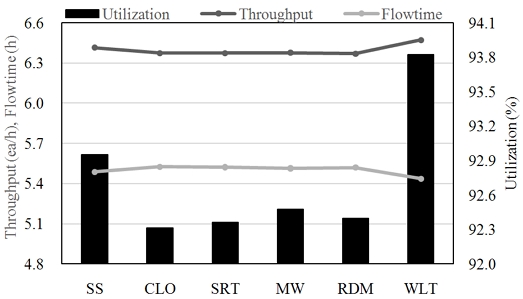

실험은 단일 로트 타겟팅 규칙인 SS, CLO, SRT, MW, 무작위로 설비를 선정하는 타겟팅 규칙(RDM)과 WLT의 성능을 비교하였다. <Figure 6>과 <Figure 7>은 타겟팅 규칙에 따른 평가지표를 보였다. WLT의 성능 비교를 위해 RDM 규칙과 단일 로트 타겟팅 규칙 중 성능이 가장 우수한 SS 규칙을 기준으로 개선율을 분석하였다. <Figure 6>에 따르면 WLT는 RDM 대비 흐름시간을 1.52% 감소시켰고, 기존 타겟팅 규칙 중 가장 성능이 좋은 SS에 비해 흐름시간을 0.93% 감소시켰고, 시간당 생산량을 RDM 대비 1.60%, SS 대비 0.88% 증가시켰다. WLT는 포토설비의 가동률을 RDM 대비 1.43%p, SS 대비 0.87%p 증가시켰다.

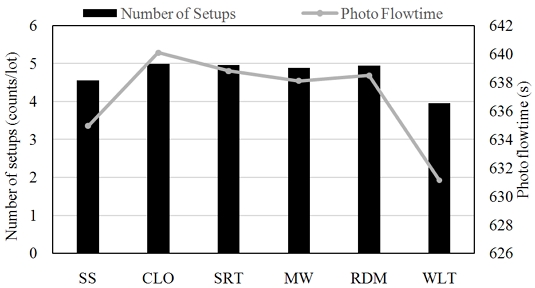

또한 <Figure 7>에 따르면, WLT 규칙은 포토공정에서 로트 별 공정준비 횟수를 RDM 대비 19.96% 감소시켰으며, 포토흐름시간을 1.16% 단축시켰다. WLT의 타겟팅 효과로 공정준비 횟수의 감소를 통한 공정준비시간 비중의 감소와 전체 흐름시간이 감소되었다.

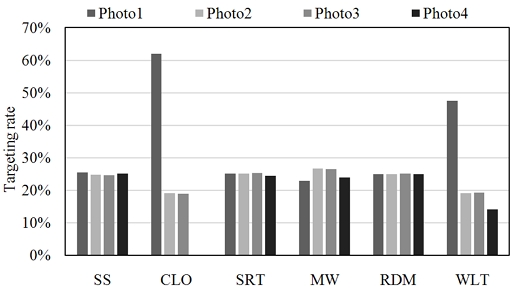

<Figure 8>은 타겟팅 규칙에 따른 설비 별 로트 타겟팅 비율을 보였다. WLT는 레이아웃 상 증착설비들과 가장 가까운 1번 포토설비를 47.57% 타겟팅 하고, 거리가 먼 4번 포토설비를 0인 CLO 제외, 다른 규칙들 대비 10.44%p 낮은, 가장 적은 비율로 타겟팅 하였다. 동일한 Bay에 위치한 2, 3번 포토설비는 각 19.07%, 19.19%로 유사하게 타겟팅 하였다.

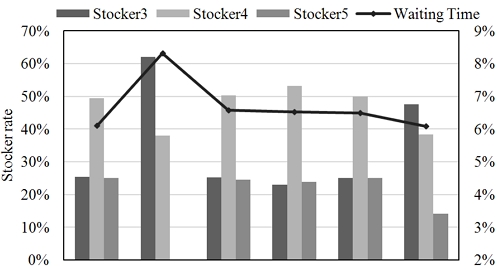

<Figure 9>는 타겟팅 규칭에 따른 스토커별 로트의 적재 비율과 로트의 스토커 내 평균 대기시간을 나타낸다. WLT는 로트가 적재될 스토커를 증착설비와 목표 포토설비 간 거리, 목표 포토설비와 스토커 간 거리, 스토커의 용량 등 FAB의 레이아웃을 고려하여 결정한다. 이에 따라 WLT는 로트를 스토커 1, 2에 할당하지 않았고, 포토설비와 동일한 베이에 있는 스토커 3, 4, 5에 각 47.57%, 38.26%, 14.17%로 할당하였다. WLT는 로트의 평균 대기시간을 RDM 규칙 대비 7.68% 감소시켰다. 전체 흐름시간 대비 대기시간의 비율이 WLT의 경우 6.08%로 가장 낮게 나타났다.

레이아웃 특성 상 3번 포토설비는 모든 증착설비와 가까워서 타겟으로도 가장 많이 선정되었고, 이에 따라 같은 베이3에 있는 스토커3이 이동 및 보관에 유리하여 로트들이 가장 많이 방문하였다. 베이4에는 증착설비와 포토설비로만 구성되어서 두 번째로 많은 비중을 차지하였다.

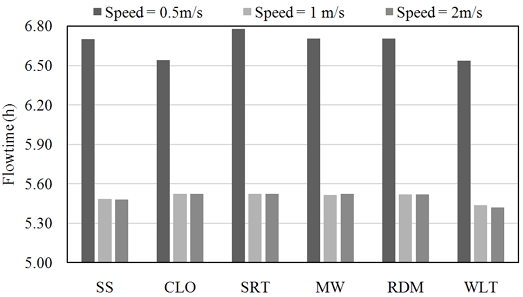

동일한 FAB 레이아웃에서 공정 상황 변화에 따른 WLT의 효과를 확인하기 위하여, 반송 속도와 최대 WIP을 변경하여 실험을 진행하였다. <Figure 10>은 반송 속도의 차이를 통한 흐름시간 변동을 확인하고자 실험을 진행한 결과이다. 기준 반송 속도를 1 m/s로 하여, 1/2배와 2배 차이를 둔 0.5 m/s, 1 m/s, 2.0 m/s으로 반송 속도 차이 별 공정 상황을 구성하였다. WLT의 성능은 각 반송속도 별 흐름시간이 가장 짧은 RDM 규칙에 비해 각 2.61%, 1.54%, 1.88% 개선된 흐름시간을 보였다.

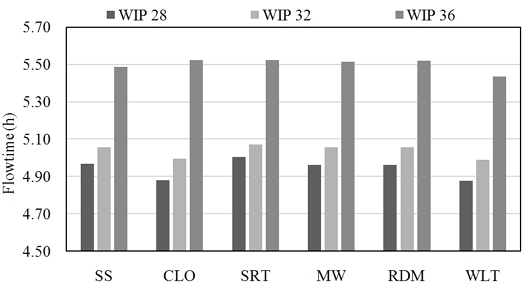

<Figure 11>은 최대 WIP 변화에 따른 규칙들의 성능을 비교하고자 최대 WIP을 28, 32, 36개로 하여 진행한 실험의 흐름시간을 보여준다. WLT의 성능은 각 최대 WIP 별 흐름시간이RDM 규칙 대비 1.75%, 1.34%, 1.54% 더 짧았다.

반송속도와 최대 WIP 변화에 의한 각 상황 별 실험을 통해서 FAB 상황의 변동에 대해서 다른 규칙 대비 WLT의 효과를 확인하였다. 이를 통해서 공정 상황의 변화에 따라 이에 대한 가중치 조합을 산출하면, 해당 상황에서 생산성을 높이는 효과적인 로트 타겟팅을 수행가능 한 것을 확인하였다.

6. 결 론

로트 타겟팅 규칙은 변동성이 높은 FAB 스케줄링을 위한 의사결정이다. 가중치 기반 의사결정은 높은 명확성과 안정성으로 인하여 현장의 디스패칭에 적용되고 있다. 가중치 기반의 로트 타겟팅 규칙(WLT)은 로트 타겟팅 시 복잡한 제조환경을 하나의 비용으로 평가하여 로트 타겟팅 시 복잡한 FAB 환경을 고려할 수 있다. 본 연구는 변동성이 크고 복잡한 로트 흐름을 가진 FAB의 설비 중 병목 설비인 포토설비를 대상으로 가중치 기반의 로트 타겟팅 규칙(WLT)를 제안하고, 시뮬레이션을 통해 그 효과성을 입증하였다.

실험을 통하여 WLT가 다른 규칙들에 비하여 흐름시간이 짧고 생산량이 높은 것을 확인하였다. WLT는 다른 규칙들에 비해 각 설비들의 위치나 로트의 흐름을 고려하여 대상 설비를 결정하고, 이를 통하여 로트들을 스토커에 분배함으로써 대기시간의 감소 및 포토공정의 공정준비 횟수 감소로 포토공정의 흐름시간을 단축시켰다. 병목공정의 흐름시간 감소는 웨이퍼 생산 공정 전체 흐름시간을 감소시켜 FAB의 생산량이 증가시킴을 확인하였다. 이러한 연구 결과를 통해 초기 생산라인 구축 시 생산성을 높이는 설비 셋팅에 활용할 수 있으며, 동일한 작업 환경에서 최적의 가중치를 제안할 수 있다.

향후 연구에서는 FAB 안의 로트 이송 시 발생하는 정체, 물류 이송 장비의 가동률 등을 고려할 수 있는 타겟팅 규칙을 개발하고, 이를 기반으로 가중치 규칙을 제안하고자 한다. 또한 학습기반 등 다양한 기법을 통해 가중치를 최적화하고자 한다. 추가적으로 로트 타겟팅 규칙 뿐만 아니라 로트 디스패칭 규칙도 함께 고려하여 공정 상황에 따른 두 규칙 간의 효과성을 분석하고자 한다.

Acknowledgments

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. NRF2020R1A2C2004320). 2022년 한국교통대학교 지원을 받아 수행하였음.

References

-

Chang, X., Dong, M., and Yang, D. (2013), Multi-objective real-time dispatching for integrated delivery in a Fab using GA based simulation optimization. Journal of Manufacturing Systems, 32(4), 741-751.

[https://doi.org/10.1016/j.jmsy.2013.07.001]

-

Chen, B. and Matis, T. I. (2013), A flexible dispatching rule for minimizing tardiness in job shop scheduling, International Journal of Production Economics, 141(1), 360-365.

[https://doi.org/10.1016/j.ijpe.2012.08.019]

-

Chen, X., Wen Lin, H., and Murata, T. (2012), Composite dispatching rule design for dynamic scheduling with customer‐oriented production priority control, IEEJ Transactions on Electrical and Electronic Engineering, 7(1), 53-61.

[https://doi.org/10.1002/tee.21695]

-

Chiou, C.-W., Chen, W.-M., and Wu, M.-C. (2013), A combined dispatching criteria approach to scheduling dual flow-shops, International Journal of Production Research, 51(3), 927-939.

[https://doi.org/10.1080/00207543.2012.693636]

-

Cho, K. H., Chung, Y. H., and Park, S. C. (2017), Dedication load based dispatching rule for load balancing of photolithography machines in wafer FABs, Korean Journal of Computational Design and Engineering, 22(1), 1-9.

[https://doi.org/10.7315/CDE.2017.001]

-

Dabbas, R. M. and Fowler, J. W. (2003), A new scheduling approach using combined dispatching criteria in wafer fabs, IEEE Transactions on Semiconductor Manufacturing, 16(3), 501-510.

[https://doi.org/10.1109/TSM.2003.815201]

-

Huang, Y.-S., & Chen, H.-W. (2016). A mixed dispatching rule for semiconductor wafer fabrication, International Journal of Systems Science: Operations & Logistics, 5(3), 195-203.

[https://doi.org/10.1080/23302674.2016.1244302]

-

Jeong, K.-C. and Park, M.-W. (2015), A Daily Production Planning Method for Improving the Production Linearity of Semiconductor Fabs, Journal of Korean Institute of Industrial Engineers, 41(3), 275-286.

[https://doi.org/10.7232/JKIIE.2015.41.3.275]

-

Joo, C.-M. and Kim, B.-S. (2012), Genetic algorithm with an effective dispatching method for unrelated parallel machine scheduling with sequence dependent and machine dependent setup times, IE Interfaces, 25(3), 357-364.

[https://doi.org/10.7232/IEIF.2012.25.3.357]

-

Kim, H., Lim, D.-E., and Lee, S. (2020), Deep learning-based dynamic scheduling for semiconductor manufacturing with high uncertainty of automated material handling system capability, IEEE Transactions on Semiconductor Manufacturing, 33(1), 13-22.

[https://doi.org/10.1109/TSM.2020.2965293]

-

Kim, J. W. (2016), A study on deterministic utilization of facilities for allocation in the semiconductor manufacturing, Journal of Society of Korea Industrial and Systems Engineering, 39(1), 153-161.

[https://doi.org/10.11627/jkise.2016.39.1.153]

-

Lee, J.-H., Kim, Y., Kim, Y. B., Kim, B.-H., Jung, G.-H., and Kim, H.-J. (2020), A sequential search method of dispatching rules for scheduling of LCD manufacturing systems, IEEE Transactions on Semiconductor Manufacturing, 33(4), 496-503.

[https://doi.org/10.1109/TSM.2020.3029124]

-

Lee, J.-H., Yu, T.-S., and Park, K. (2021), Scheduling of flow shop with overlapping waiting time constraints using genetic algorithm, Journal of the Korean Institute of Industrial Engineers, 47(1), 34-44.

[https://doi.org/10.7232/JKIIE.2021.47.1.034]

-

Lee, W.-J., Kim, B.-H., Ko, K., and Shin, H. (2019), Simulation based multi-objective fab scheduling by using reinforcement learning, 2019 Winter Simulation Conference (WSC).

[https://doi.org/10.1109/WSC40007.2019.9004886]

-

Pinedo, M. (2012), Scheduling Theory, Algorithms, and Systems.

[https://doi.org/10.1007/978-1-4614-2361-4]

-

Qin, W., Zhang, J., and Sun, Y. (2013), Dynamic dispatching for interbay material handling by using modified Hungarian algorithm and fuzzy-logic-based control, The International Journal of Advanced Manufacturing Technology, 67(1-4), 295-309.

[https://doi.org/10.1007/s00170-013-4775-6]

-

Qin, W., Zhuang, Z., Zhou, Y., and Sun, Y. (2021), Dynamic dispatching for interbay automated material handling with lot targeting using improved parallel multiple-objective genetic algorithm, Computers & Operations Research, 131.

[https://doi.org/10.1016/j.cor.2021.105264]

-

Sha, D. Y., Hsu, S. Y., Che, Z. H., and Chen, C. H. (2006), A dispatching rule for photolithography scheduling with an on-line rework strategy, Computers & Industrial Engineering, 50(3), 233-247.

[https://doi.org/10.1016/j.cie.2006.04.002]

-

Siebert, M., Bartlett, K., Kim, H., Ahmed, S., Lee, J., Nazzal, D., Nemhauser, G., and Sokol, J. (2017), Lot targeting and lot dispatching decision policies for semiconductor manufacturing: Optimisation under uncertainty with simulation validation, International Journal of Production Research, 56(1-2), 629-641.

[https://doi.org/10.1080/00207543.2017.1387679]

- Suh, J. and Faaland, B. (2008), A real time integrated dispatching logic for semiconductor material flow control considering multi-load automated material handling system, Journal of Korean Institute of Industrial Engineers, 34(3), 296-307.

-

Wang, I.-L., Wang, Y.-C., and Chen, C.-W. (2013), Scheduling unrelated parallel machines in semiconductor manufacturing by problem reduction and local search heuristics, Flexible Services and Manufacturing Journal, 25(3), 343-366.

[https://doi.org/10.1007/s10696-012-9150-7]

-

Wu, M.-C., Huang, Y., Chang, Y.-C., and Yang, K. (2006), Dispatching in semiconductor fabs with machine-dedication features, The International Journal of Advanced Manufacturing Technology, 28(9), 978-984.

[https://doi.org/10.1007/s00170-004-2431-x]

-

Yang, K., Chung, Y., Kim, D., and Park, S. C. (2014), Bottleneck Detection Framework Using Simulation in a Wafer FAB, Korean Journal of Computational Design and Engineering, 19(3), 214-223.

[https://doi.org/10.7315/CADCAM.2014.214]

한광욱 : 부산대학교 산업공학과에서 2019년 학사, 2022년 석사를 취득하고 부산대학교 산업공학과에서 박사과정에 재학중이다. 연구분야는 시뮬레이션, 디스패칭이다.

강봉권 : 부산대학교 산업공학과에서 2019년 학사 학위를 취득하고 부산대학교 산업공학과에서 석박통합과정에 재학 중이다. 연구분야는 제조물류시스템을 대상으로 시뮬레이션 모델링 및 최적화이다.

김해중 : 서울대학교 산업공학과에서 2001년 학사, 2008년 박사(통합)학위를 취득하였다. 삼성전자 DIT센터 수석연구원을 역임하고 2021년부터 한국교통대학교 산업경영공학부 교수로 재직하고 있다. 연구분야는 생산/물류 최적화, 산업인공지능, 스마트팩토리다.

홍순도 : 포항공과대학교 산업공학과에서 1994년 학사, 1996년 석사학위를 취득하고, 2010년 Texas A&M 대학에서 산업공학 박사학위를 취득하였다. 삼성디스플레이 시스템엔지니어링센터 수석연구원을 역임하고, 2014년부터 부산대학교 교수로 재직하고 있다. 연구분야는 제조 및 창고물류, 반도체, 디스플레이, 창고, 컨테이너 터미널 산업에서의 시뮬레이션이다.