제조시스템공학 및 생산관리의 회고 및 전망

© 2024 KIIE

Abstract

We examine the historical development and technological advancements in manufacturing systems engineering and production management. We provide an in-depth analysis of the evolution from mass production systems to flexible, mixed-model production systems, highlighting key innovations and shifts in industrial practices. We further discuss current trends in academic research, and explores future issues in manufacturing and production management. Additionally, we outline considerations for the future of education in this field to ensure alignment with industry advancements.

Keywords:

Review, Manufacturing Systems Engineering, Production Management1. 서 론

인류문명의 발전은 제조기술의 발전에 기반하고 있다고 볼 수 있다. 의식주를 해결하고 생활을 윤택하게 하고 전쟁에서의 승리를 위해 필요한 물품을 값싸고 빠르게 좋은 품질로 만들기 위한 기술 혁신이 이루어져 왔으며, 이를 뒷받침하는 관리기술 또한 꾸준히 발전해왔다. 특히 지난 100여 년간 제조시스템과 운영, 관리 기술이 급속도로 발전하면서 대량생산, 대량소비에 기반한 현대산업사회를 이루고 기술혁신을 가속해왔다. 수많은 과학적 관리의 원리, 관리기술, 경영혁신기법과 함께 수리적 의사결정 방법, 컴퓨터에 의한 자동화, 정보화, 디지털화가 이루어졌으며, 최근에는 인공지능(AI)에 의한 혁신이 급속히 진행되고 있다.

이 논문에서는 제조시스템과 생산 운영 및 관리 기술의 발전과정을 정리하고, 학술연구 추세, 미래 연구의 핵심 이슈, 교육 방향에 대해 의견을 제시한다.

2. 제조시스템과 생산운영 및 관리기술의 발전과정

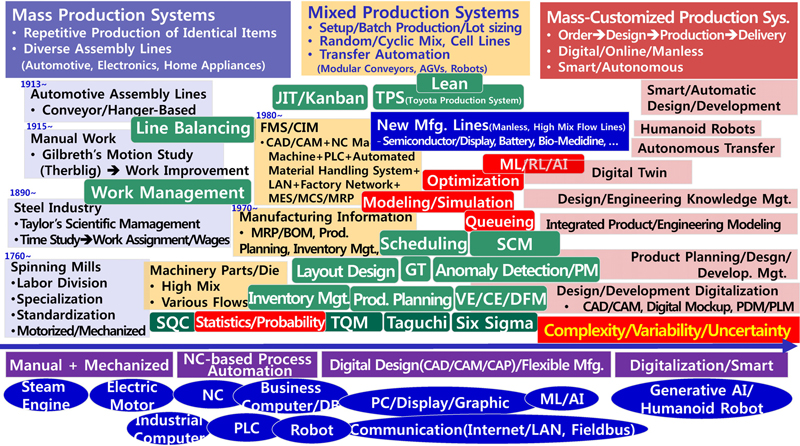

18세기 산업혁명 이후 인류는 제조산업을 비약적으로 발전시켜 저렴한 가격에 고품질의 다양한 제품을 대량으로 생산하게 되었다. 동시에 시장수요도 급격히 증대되어 제조산업의 발전을 가속하여 현대 산업사회, 경제체제로의 발전을 주도하였다. 증기기관, 전기모터, NC(Numerical Control), 컴퓨터 및 정보통신기술 등의 지속적인 기술 혁신으로 신개념의 제품이 끝없이 등장하고 이를 만들기 위한 제조기술 및 제조시스템도 진화를 계속해왔다. 동시에 제품의 품질과 생산 효율성을 높이고 비용을 낮추도록 제조시스템을 최적으로 설계, 운영, 관리하기 위한 제조시스템 및 생산관리 기술도 꾸준히 발전해왔다. 이는 <Figure 1>과 같이 크게 3단계로 나누어 볼 수 있다. 녹색 항목들은 이러한 발전과정에서 개발되어 널리 활용되고 있는 주요 생산관리 방법이고 적색 항목들은 생산관리에 적용된 보편적인 계량적, 수리적 방법들을 나타낸다. 이들의 위치는 공간제약으로 시점이 정확하지는 않음을 밝혀둔다. 각 단계를 간략히 설명한다.

2.1 대량생산체제의 발전

강력하고 지속적, 안정적인 스팀엔진과 전기모터가 발명되어 제조공정의 기계화, 자동화가 시작되면서 표준화된 제품을 저렴하게 반복 생산하는 대량 생산시스템이 등장하고 이를 위한 작업관리, 라인밸런싱 등의 생산관리 기술이 태동하였다. 18세기 산업혁명은 수작업에 의존하던 방적공장의 제조과정에 분업의 원리와 당시 발명된 스팀엔진을 이용하여 기계화, 동력화하여 대량생산 시대를 열었다. 이후 분업화, 표준화, 전문화, 자동화에 의한 대량생산이 급속히 확산하였다. 1890년대 말 프레더릭 테일러의 ‘과학적 관리의 원칙’에서 측정된 데이터에 기반하여 작업의 효율을 과학적으로 개선하는 등의 생산 현장의 관리에도 과학적 원리가 있음을 제창하였다. 예를 들어 작업 동작 시간 측정, 분석하여 표준화된 작업시간을 설정하는 시간연구를 제안하여 작업 할당, 임금 산정, 제조라인 설계 등에 이용하였다. 1900년대 초반 길브레스는 공장 현장의 다양한 작업을 구성하는 공통된 단위 작업을 정의하고 이들 간의 순서와 시간을 분석하고 개선하는 동작 연구를 제안하였다. 이러한 시간 및 동작 연구에 기반한 작업관리기법이 수작업에 기반한 제조 현장에 널리 확산하였다(Gilbreth, 1912).

20세기 초반 전기공급과 전기모터가 확산하면서 과거 스팀엔진에 비해 정교한 제어가 가능해져서 이를 이용한 컨베이어벨트로 조립될 차체를 직렬로 이동시키는 포드자동차의 T 모델 조립라인이 창안되어 본격적인 대량 생산 시대를 열게 되었다. 작업자별로 조립 작업의 부하를 균등하게 배분하고 일정한 시간마다 차체를 이동시키는 등의 라인밸런싱 등의 원리가 개발되어 오늘날까지 표준화된 동일 또는 유사 제품을 반복생산 하는 제조라인에 널리 활용되고 있다. 당연히 시간 및 동작 연구 기법이 개별 작업자의 작업시간 설정과 작업 방법 개선에 적용되었다. 이러한 대량생산체제로 인해 자동차 가격이 1/3 이하로 하락하여 자동차 수요가 폭발적으로 늘어나고 자동차 조립 산업뿐 아니라 관련한 기계 부품 제조, 제철, 화학, 토목 및 건축, 보험 및 할부금융 등의 거의 모든 현대산업이 급격히 발전하게 되었다. 이에 따라 다양한 제조시스템과 생산관리 기술이 함께 발전해왔다.

단일 제품을 대량으로 생산하는 포드의 컨베이어벨트 기반의 자동차 조립라인 개념은 이후 조금씩 변형, 발전은 되었지만, 여전히 자동차 조립라인, 라디오, TV, 냉장고, 세탁기 등의 가전제품의 조립라인에 적용됐다. 그러나 1980년대 들어 시장에서 경쟁이 치열해짐에 따라 제품 모델이 다양해졌다. 예를 들면 냉장고 조립라인의 경우 80여 종의 모델을 생산한다. 모델 변경을 위해서는 작업자 훈련은 물론이고 치공구 등을 교환하는 등의 상당한 시간과 비용을 수반하는 조립라인 셋업이 필요하게 되었다. 이에 따라 모델별로 한 셋업에서 생산할 양과 모델 간의 순서를 최적으로 결정하는 생산계획 및 로트사이징 모델 및 알고리듬이 다양하게 개발되어 활용되었다. 한편 자동차 조립라인에서 차량마다 옵션이 조금씩 달라지거나 유사한 전자회로기판을 조립하는 것처럼 제품 모델 간 차이가 크지 않아 셋업시간 및 비용이 상대적으로 작은 경우에는 수시로 모델을 변경하거나 일정 주기로 여러 모델을 반복생산 하는 혼류생산이 도입되면서 조합 및 순서를 최적화하고 있다.

2.2 혼류생산 체제의 발전

1970년대 들어 제조산업이 성숙하고 보편화되면서 제조기업 간의 경쟁이 치열해지고 고객의 요구가 높아지고 다양화되면서 여러 가지 제품이나 부품을 같은 제조라인에서 동시에 생산하는 혼류생산 체제가 확산하고 컴퓨터에 의한 자동화, 정보화가 급속히 진행되었다. 1950년대에 컴퓨터 및 정보통신기술이 제조공정 자동화, 제품설계, 생산 운영에 NC 기술로 개발되어 자동차, 철도, 선박, 항공기, 전자제품 등의 제품뿐 아니라 다양한 산업용 기계 제조에 필요한 기계 부품과 금형을 제조하는 선반, 드릴링, 밀링 등의 공정이 컴퓨터로 제어되어 자동화되기 시작하였다. 한편 부품 또는 제품설계 시 제도기구로 수작업으로 2차원 도면을 작성하던 것이 1980년대에 들어 급속히 발전한 컴퓨터 및 그래픽 기술을 활용한 CAD(Computer Aided Design)가 도입되어 디지털화, 자동화가 급속히 진행되어 이제는 3차원(3D) CAD뿐 아니라 컴퓨터 모델로 다양한 공학분석 및 시뮬레이션까지 가능한 CAE(Computer Aided Engineering)가 비약적으로 발전하였다(Lee, 1999). CAD로 설계된 형상 모델(Geometric Model)과 가공할 재료를 고려하여 가공공정 및 순서를 결정하고 가공 공구 및 가공경로 선택, 공구의 토크, 속도, 압력 등을 결정하는 CAPP(Computer Aided Process Planning), 이들 정보를 받아서 NC 장비의 세부 동작과 순서를 제어하는 NC 프로그램을 생성하여 가공을 진행하는 CAM(Computer Aided Manufacturing) 기술이 개발되어 널리 확산하였다. 이러한 CAD/CAM/CAPP 기술은 다양한 부품, 프로펠러 및 금형 등과 같은 복잡한 자유곡면을 정확하게 모델링하고 가공할 수 있도록 지원하였다. 2차 대전 중 GE에서 불필요한 기능을 제거하여 원가를 절감하기 위한 VE(Value Engineering)를 시작으로 제품설계 및 개발의 중요성이 인식되었다. 품질의 기준을 이미 설계된 사양을 충족하는 Conformance Quality에서 한 단계 더 나아가 고객의 요구를 정확히 파악하고 이를 충족하도록 품질의 개념을 확장하였다. 이에 따라 제품의 기획, 개념 설계, 제품설계 및 개발 프로세스 관리 방법이 많이 개발되었고 CAD/CAM, 기술문서 등의 제품설계 및 공정 정보와 프로세스를 통합 관리하는 PDM(Product Data Management), PLM(Product Lifecycle Management) 기술이 확산하였다. 동시에 설계단계에서 제조공정의 품질과 효율을 고려하는 DFM(Design for Manufacturing), CE(Concurrent Engineering)가 활발히 개발, 적용되었다(Hitomi, 1996).

한편 제조 현장에서는 기계 부품 및 금형 제조를 위한 개별 가공공정이 자동화되었지만, 부품과 금형의 형상과 기능이 다양하고 복잡하여 부품들의 가공 장비의 방문 경로가 다양하고 복잡한 전형적인 Job Shop 방식의 다품종 소량생산 체제로서 관리가 어렵고 운용효율이 대단히 낮았다. 예를 들어, 1980년대 전형적인 기계 부품 가공공장은 총 흐름 시간 중 실제 가공 시간 비율은 3~5%에 불과하고 나머지 시간은 대기, 이동 시간으로 낭비되었다. 따라서 다양한 부품의 흐름과 설비의 상태를 모니터링하고 운용효율을 극대화하기 위해 생산 정보시스템과 생산계획 및 스케쥴링을 최적화하기 위한 다양한 최적화 기술 및 방법이 활발히 연구, 개발되어 적용됐다. IBM에서 1960년대 다양한 제품의 복잡한 부품 구성 정보를 체계적으로 담는 BOM(Bill of Materials) 관리와 제품 및 부품의 재고 및 재공 정보와 생산계획 및 통제를 수행하는 MRP(Material Requirements Planning) 시스템을 창안하여 생산 및 재고관리에 컴퓨터를 활용하는 계기를 만들었고 이후 회계 및 재무와 인사관리 등의 경영관리 업무 프로세스까지 통합 관리하는 ERP(Enterprise Resource Planning)로 발전하게 되었다. MRP가 기업들이 컴퓨터 및 정보시스템을 본격적으로 도입하기 시작한 계기가 되었다. 90년대 들어 제조라인 내, 기업 내 운영 효율화를 넘어 부품이나 자재 공급업체, 유통업체들과의 정보공유, 협업으로 재고 및 운송 비용을 절감하고 납기를 단축하는 공급체인관리가 널리 확산하였다. 유통업체인 월마트의 성공사례와 다양한 기법이 제조업체에도 확산하여 제조기업 중심의 구매 및 조달, 배송 및 유통의 계획 및 관리를 정보시스템과 프로세스 혁신 및 최적화 방법이 개발, 확산하였다(Russell and Taylor, 2019).

제품 및 부품이 다양해지고 제조공정도 복잡해지고 시장경쟁이 격화됨에 따라 품질, 속도, 원가를 혁신하는 노력이 확산하였다. 일본 제조업체들은 2차대전 이후 미국에서 도입, 학습한 관리도(Control Chart) 등의 통계적 품질관리와 품질혁신 기법을 활용하여 ‘Made in Japan’으로 대변되는 세계 최고의 품질 역량을 구축하여 세계 제조산업을 선도하기 시작하였다. 이후 제조공정뿐 아니라 기업 전체의 업무 프로세스와 조직에 걸친 체계적인 품질 개선을 위한 TQM(Total Quality Management) 등으로 발전하였고 기존의 품질혁신 기법을 확장, 개선하여 공정의 변동성을 줄여 불량률을 수 ppm(Parts Per Million)수준으로 낮추는 체계적인 경영혁신기법인 Six Sigma를 모토로라에서 창안하여 GE(General Electric) 등을 포함하여 세계적 기업들로 전파되어 품질수준을 한 단계 도약시켰다.

다른 한편으로는 1970년대 도요타자동차 등에서 선도한 5S, JIT(Just In Time), 간반 시스템, TPS(Toyota Production System) 등을 개발하여 불필요한 대기, 재고 및 재공재고, 셋업, 고장, 정지, 불량 등의 낭비를 체계적이고 효과적으로 제거하는 제조산업의 경영혁신기법을 개발, 보급하여 세계 최고의 제조산업 경쟁력을 갖게 되었다. 이후 미국은 제조산업 부흥을 위해 이를 모방하고 공급체인관리를 추가하여 Lean Manufacturing 기법을 개발, 보급하였다(Shingo, 1989).

1980년대 말부터 단위 공정 CNC(Computer Numerical Control) 장비, 센서 및 액추에이터를 감시, 제어하는 제어기인 PLC(Programmable Logic Controller), AGV(Automatic Guided Vehicle), 모듈식 컨베이어, 물류 로봇, 자동창고 등의 물류 자동화시스템을 다양한 필드 버스(Fieldbus)나 Ethernet 및 TCP/IP 기반 LAN(Local Area Network)으로 연결, 연동하고 CAD/CAM 시스템과 연결하여 설계부터 제조까지 전 과정을 통합 운영하는 CIM(Computer Integrated Manufacturing)이 구축되기 시작하였다(Groover, 2008). 동시에 CNC 가공 장비들과 물류 로봇, AGV, 팔레트나 지그를 다양하게 구성하여 다양한 부품의 제조과정을 통합한 자동화 제조시스템인 FMS (Flexible Manufacturing System)가 등장하였다.

1980년대 말 들어 워크맨, 스마트폰 등의 경박단소화된 휴대용 전자제품이 보급되면서 회로기판에 구멍을 뚫지 않고 미세화된 부품을 표면에 바로 접착하는 표면 실장기술이 확산하였다. TV 등 전자기기의 디지털화에 따라 수요가 급증한 반도체 및 평판디스플레이 제조 팹들이 많이 늘어났다. 반도체는 반도체 신호 처리 속도를 높이고 소비전력을 줄이고 웨이퍼당 다이(Die: 외부 전극을 붙이고 패키징하기전 칩) 수를 늘리기 위한 회로선폭 미세화를 위한 경쟁과 혁신이 계속되면서 제조공정에도 많은 변화가 일어났다. 최고 수준의 청정도를 유지하는 클린룸에서 천대가 넘는 초정밀 화학공정을 수행하는 공정장비들과 자동화된 웨이퍼 반송 장비들로 구성된 팹에서 수만 장의 웨이퍼가 진행되고 있으며 각 웨이퍼는 1,000 스텝이 넘는 초정밀 화학공정을 거친다. 수년마다 새로운 팹을 건설해야 하며 팹당 15~30조 원이 투자되어 3~5년이 소요된다. 회로선폭이 1970년대 10μm, 2000년 130nm 이후에도 10단계 정도 단축되어 2024년 현재 5nm, 3nm를 양산하고 있다. 트랜지스터 구조도 평면구조에서 FinFET, GAA(Gate All Around) 등의 3차원 형상을 갖게 되어 공정이 더욱 어려워지고 있다. 그리고 DRAM도 선폭 극미세화에 따라 칩당 트랜지스터의 집적도가 높아지면서 이들 간의 연결선(Interconnect)도 너무 많아져서 연결선을 다층구조로 만들게 되었다. 플래시메모리는 데이터를 저장하는 커패시터(Capacitor)를 트랜지스터 하단에 가져 구조적으로 트랜지스터 회로를 복층으로 쌓아 올리고 많은 수의 TSV(Through Silicon Via)라는 관통 전극으로 서로 연결하는 경쟁이 가속되어 최근에는 300층 이상까지 고집적화하고 있다. 완성된 DRAM 다이(Die)를 여러 개 적층하고 TSV로 연결하고 하단에 GPU 등의 프로세서를 바로 장착하는 전극을 갖춘 Base Die를 가진 HBM(High Bandwidth Memory)이 AI 용 GPU에 필수가 되고 있다. 반면에 DRAM은 트랜지스터 소자와 커패시터를 외부에 두어 트랜지스터를 복층으로 만들기 어려웠으나 근래에는 한 칩 내에서 12층까지 트랜지스터 회로를 적층하고 6만 개의 TSV로 연결하여 3차원으로 복층화한 3D DRAM이 개발되었다. 웨이퍼 크기도 100mm에서 200mm를 거쳐 현재 대부분 300mm로 생산된다.

회로선폭이나 웨이퍼 크기가 한 단계 진화할 때마다 웨이퍼당 칩 수가 2.25배 정도 늘어나서 원가경쟁력이 높아진다. 그러나 선폭 극미세화, 칩의 3차원 구조화, 웨이퍼 대구경화에 따라 아주 미세한 먼지나 공정 스텝 후 잔여 케미컬만으로도 불량이 나고 웨이퍼 내 화학반응의 균일도를 유지하기 어려워져서 수율을 높이기가 몹시 어려워지고 있다. 또한, 팹 투자 비용이 막대하고 웨이퍼 가격도 고가이기 때문에 공정 설비의 이상 등으로 불량 발생 때 피해를 입는 웨이퍼 수도 많아서 품질비용도 막대하다. 따라서 작업자가 하던 웨이퍼 로트의 반송도 2000년대에 완전 자동화, 무인화하고 공정 스텝 간의 웨이퍼 품질 계측(Metrology)을 강화하고 데이터 기반의 실시간 공정 제어, 품질관리를 고도화, 지능화하고 있다(Chien et al., 2011). 포토리소그래피, 식각, 박막증착, 확산 등의 각 공정 단계별로 수십 대의 유사 장비가 병렬로 웨이퍼를 처리하지만, 장비들의 상태와 특성이 미세하게 달라서 진행 중인 웨이퍼별의 상태에 따라 할당할 수 있는 공정장비에 제약이 많고 웨이퍼 품종이 달라질 때 공정장비의 셋업 및 튜닝이 발생한다. 그리고 공정 스텝 간에도 웨이퍼가 다음 공정을 대기하는 중에 공정 챔버 내 또는 FOUP(Front Open Unified Pod)이라 불리는 웨이퍼 반송 컨테이너 내 잔류 케미컬, 웨이퍼 표면에 주입한 이온의 탈출, 진공화시킨 FOUP 내 잔류 산소에 의한 웨이퍼 표면 산화, 원하지 않는 결정생성 등이 발생하여 수율을 저하시킨다. 따라서 공정간 웨이퍼 대기시간에도 제약을 두거나 평균 대기시간 단축하고 대기시간 변동을 줄여야 한다.

한편 선폭 미세화와 웨이퍼 대구경화에 따라 25장 웨이퍼 로트를 한 챔버 내에서 처리하던 뱃치방식으로는 웨이퍼 간, 웨이퍼 내 칩 간의 품질 균일도를 유지하기 어려워졌다. 이에 따라 1990년대 말부터 웨이퍼를 챔버 내에서 한 장씩 처리하는 매엽식 공정(Single-Wafer Processing) 기술이 도입되고 다음 공정을 위한 개별 웨이퍼 반송 노력과 위험을 줄이기 위해 여러 개의 매엽식 공정 챔버들과 챔버 간 웨이퍼 반송 로봇 등을 결합한 클러스터 툴(Cluster Tool)이 도입되어 현재 70~80%의 공정에 적용되고 있다(Lee et al., 2023). 클러스터 툴 내에서 로봇작업의 순서와 타이밍은 시간당 웨이퍼 처리량 뿐 아니라 챔버내 웨이퍼 대기시간에도 큰 영향을 주어 클러스터 툴 내의 스케줄링 및 제어가 생산성뿐 아니라 품질에도 큰 영향을 준다.

디스플레이 제조도 각 픽셀의 발광을 조절하는 트랜지스터들의 회로를 형성하기 위해 반도체 공정과 유사한 팹 공정이 핵심이다. LCD(Liquid Crystal Display), OLED(Organic Light Emitting Display) 등의 디스플레이는 글래스 단위로 제조되는 데 대형화 추세에 따라 너무 무겁고 반송 과정의 진동에 의한 품질 열화를 막기 위해 클러스터 툴, 컨베이어시스템, 로봇 등을 직렬로 연결한 대규모 인라인(in-Line)화 시스템을 갖추고 있다. 최근에 급성장한 배터리 등의 이차전지, 바이오신약 등을 만들기 위한 제조시스템도 새롭게 떠오르고 있다.

제조산업이 본격적으로 시작한 1900년대 초부터 재고관리 방법이 개발되기 시작하여 1950년대에 입출고를 신속, 정확하게 기록, 조회하는 컴퓨터 기반 재고관리가 시작되었다. 동시에 수요에 대응하여 결품을 최소화하고 평균 재고를 줄이기 위한 주문정책을 최적화하는 다양한 수리 모델이 개발되어왔다. 이후 제품 및 공정이 다양해지고 복잡함에 따라 컴퓨터를 활용하여 수요와 재고 및 재공재고를 고려하여 주요 공정별 생산량을 최적으로 결정하기 위한 수리적 생산계획, 작업 총 완료 시간, 납기 준수율 등의 다양한 성과지표에 맞추어 공정 설비에서 작업의 처리순서를 최적으로 결정하는 다양한 스케줄링 알고리듬 및 디스패칭 룰(Dispatching Rule)이 개발되어 활용되었다. 한편 공장 내 설비 대수 및 배치, 작업물의 이동 경로를 최적화하기 위한 레이아웃 설계 방법도 본격적으로 개발되었다. 많은 종류의 기계 부품을 형상, 가공 방법 및 경로 등의 유사성에 따라 분류하여 그룹화하고 그룹 내 부품들은 동일 또는 유사하게 관리하여 생산 운영의 복잡도, 셋업, 이동 등을 대폭 감소시키는 GT(Group Technology)가 창안되어 널리 활용되었다. 이후 크게 발전한 센서 및 통신 기술을 활용하여 설비 이상을 조기에 탐지하여 경보하고 조처하는 예방 정비 기술, 제조기업 내 재고 및 생산공정의 효율화를 넘어서 부품·원자재 공급업체, 유통ㆍ판매 채널 및 기업들과 판매, 재고, 배송, 생산 정보를 공유하고 관련 업무 프로세스를 혁신하는 공급체인관리가 전 세계적으로 확산하였다. 생필품 유통채널을 지배하는 월마트가 주도하여 공급업체들과 정보공유, 프로세스 혁신, 협업으로 공급체인관리가 큰 성공을 거두자 제조기업에도 도입, 발전시켰다.

전술한 품질관리, 생산관리 방법의 개발과정에서 측정하고 수집한 데이터를 통계 또는 수리적 모델과 컴퓨터를 활용하여 분석, 분류, 탐지, 판단, 예측하고 최적의 의사결정을 내리게 되었다. 이를 위해 통계학, 선형계획법, 정수계획법 등의 수리계획법을 포함한 다양한 최적화 이론 및 알고리듬, 수리적 대기이론, 컴퓨터 모델링 및 시뮬레이션 등을 활용하는 기술이 많이 연구, 개발되어 널리 활용되고 있다.

설계, 제조가 자동화, 컴퓨터화, 디지털화되고 통신네트워크 및 인터넷으로 연결되고 주문, 설계, 생산, 배송의 전 과정이 온라인화, 디지털화됨으로 인해 막대한 데이터가 생성, 축적되었다. 이들 데이터를 활용한 머신러닝 및 인공지능 알고리듬으로 자동화, 지능화를 실현함으로써 품질, 원가, 속도를 혁신하고 제조 유연성을 높이고 있다. 다양한 개별 고객의 주문에 대응하는 대량 맞춤형 생산으로의 꿈도 이미 진행되고 있다. 2010년대 이후 다양한 구조의 대규모 심층 인공신경망(Deep Neural Network) 기술이 개발, 보급되어 공정 및 물류 장비의 제어를 자동화, 최적화하고, 공정, 품질, 설비의 이상 조기 탐지 및 원인진단, 대규모 물류시스템 운반차들의 실시간 상황 감지 배차, 경로 결정 및 변경, 제약이 복잡한 생산 스케줄의 실시간 상황 감지 최적화 등에 이미 널리 적용되고 있다. 특히 데이터가 충분하고 적절한 학습모델을 개발, 사용하면 기존의 SPC 및 통계적 방법, 최적화 모델 및 알고리듬 등을 보완하여 비선형, 비정상성(Non-Stationary), 자기상관(Autocorrelated), 장기상관(Long-Term Correlated), 다중 입력 및 출력(MIMO: Multi-Input Multi-Output), 확률적 변동성, 다양한 예외 상황 발생, 복잡성 등의 문제를 효과적이고 강건하게 대응할 수 있다. 특히, 강화학습(Reinforcement Learning)기법은 공정시간 등이 확률적으로 변동하고 다양하고 복잡한 예외 상황 발생하는 제조 및 생산 운영 시스템에서 상태에 따라 실시간 의사결정을 하는 데 효과적이다. 과거에는 경험과 시뮬레이션에 의한 실험과 시행착오로 Dispatching Rules 등이 운영규칙을 개선할 수밖에 없었지만, 이제는 운영규칙(Rule) 자체를 최적으로 탐색하는 것이 가능해진 것이 크게 주목할 만하다. 예를 들어 클러스터화(Clustering)된 반도체 공정장비 내의 스케줄링 및 운영 규칙의 개발에 6개월 이상 소요되던 일을 모델만 적절히 개발되면 강화학습기법으로 수 시간이내에 생산성도 높고 신뢰성이 높은 최적 운영규칙을 자동으로 생성한 사례도 있다(Hong and Lee, 2018). 또 다른 예로 반도체 및 디스플레이 제조공정의 애로공정인 포토리소그래피(Photolithography)의 수십 대의 공정 설비와 수십 종의 상이한 로트가 수백 개 대기하고 로트-설비 간 할당 제약이 복잡한 스케줄링 문제를 성공적으로 해결한 사례도 있다(Kim et al., 2024).

최근 토큰화된 단어, 문장 등의 정보들간의 연관성을 대량으로 학습하고 특정 질의에 대해 연관성이 가장 높은 것들을 찾아주는 새로운 구조의 심층인공신경망인 트랜스포머(Transformer)가 등장하였다. 이를 활용하여 인류가 생산한 대량의 텍스트 정보를 학습시킨 대형언어모델(Large Language Model)을 만들고 이를 기반으로 사람처럼 대화하여 문장, 문서 등을 작성해주는 생성형 AI 기술이 급속히 발전하고 있다. 최근에는 텍스트 이외에 이미지, 오디오 등의 정보도 토큰화하여 생성할 수 있는 멀티모달(Multi-Modal) 생성형 AI도 설계 및 운용관리에 유용할 수 있다. 특히, 최근에 활발히 개발되고 있는 공간정보 및 세계모델(World Model)에 대한 생성형 AI 기술은 작업공간 및 로봇의 상호작용을 인간 수준으로 이해하게 되어 비정형 조립 작업, 물류 작업에 적용하여 자동화 수준을 크게 높일 것으로 기대된다. 이러한 생성형 AI를 제조시스템에도 효과적으로 응용할 수 있을 것이라는 기대가 높으며 맥킨지(Achenbach et al., 2024)는 그 적용 가능성을 <Table 1>과 같이 전망하였다. 물론 기존의 방법으로도 이미 하는 것도 많지만 텍스트화된 문서와 메시지의 학습 및 생성과 자연어 인터페이스의 장점으로 훨씬 유연하고 확장된 의사결정이 가능하게 될 것이다.

Application Potential of Generative AI to Manufacturing Systems and Supply Chain Management(Achenbach et al., 2024)

AI는 기존의 통계 및 수리적 방법으로는 제대로 대응하기 힘들었던 생산 현장의 복잡성, 불확실성과 변동, 수시적 상황 변화, 잦은 예외 상황 발생 등의 어려움을 극복하는 유망한 방법이 틀림없다. 그러나 문제를 제대로 정의하고 모델하고 통계 및 수리적 모델과 이들로부터 얻어진 통찰력과 지식을 활용하면 AI의 효용을 극대화할 수 있다.

이상에서 설명한 제조시스템 및 생산관리의 발전과정의 주요 도전 이슈를 다음과 같이 요약할 수 있다. 첫째, 시장요구에 대응하여 동시생산 품목의 증가, 자동차처럼 수만 개의 부품이 조립되는 등의 복잡성이 폭발적으로 증대되었다. 둘째, 제조공정이 고도화, 다변화됨에 따른 변동 및 불확실성 증대하여 품질 불량, 수율 저하의 위험이 크게 증가하고 품질비용이 급등하였다. 셋째, 고객 수요 다양화해지고 경쟁이 심화되어 수요예측, 생산계획, 공급체인의 불확실성이 크게 높아지고 가격, 원가, 스피드 경쟁이 치열해졌다. 마지막으로 제품이 다품종화됨에 따라 다품종 동시 생산 및 공급을 위한 제조시스템 및 공급체인의 유연성 경쟁이 심화되고 있다. 제조기업의 경쟁력 지표가 생산성, 품질, 속도뿐 아니라 유연성이 중요하게 되었다.

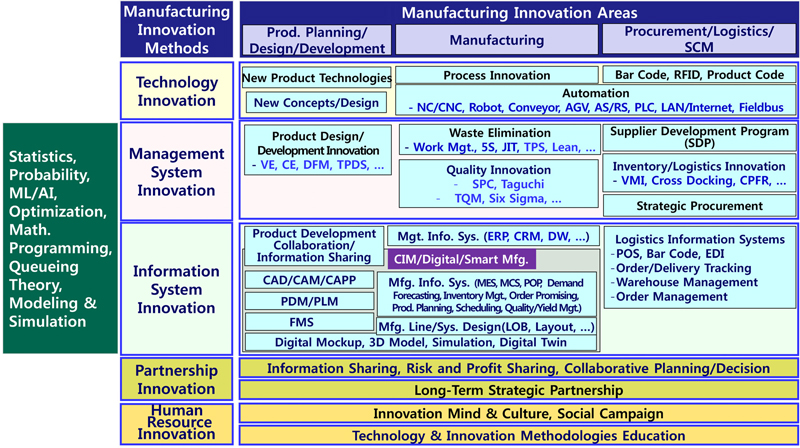

이러한 복잡성, 변동성, 불확실성이 지속적으로 높아지는데 대응하여 제품 기획, 설계, 개발, 제조, 구매, 물류, 공급체인에 걸친 전 영역에서 신기술 도입, 자동화, 정보화, 디지털화, 지능화, 최적화, 관리체계 혁신 등의 제조혁신을 꾸준히 추진해왔다. 이러한 제조혁신의 영역과 방법을 <Figure 2>와 같이 정리해볼 수 있다.

3. 학술연구 추세

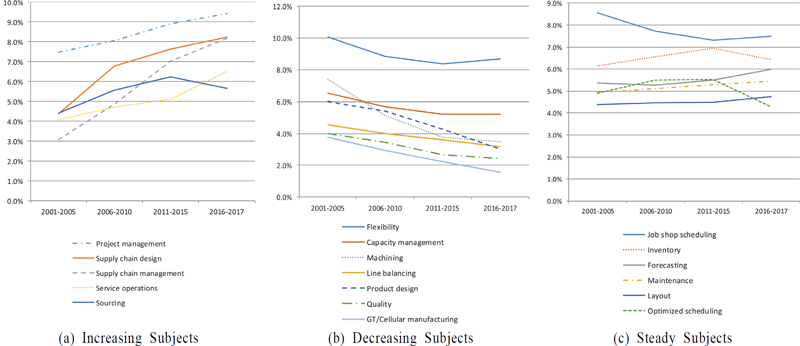

Manikas et al.(2020)은 생산관리를 포함한 OM(Operation Management)의 6개 주요 저널(Journal of Operations Management (JOM), Manufacturing and Service Operations Management (MSOM), Production and Operations Management(POM), International Journal of Production Economics(IJPE), International Journal of Operations and Production Management (IJOPM), and the International Journal of Production Research (IJPR))의 1961~2017에 발표된 논문 21,053건의 초록을 LSM (Latent Semantic Analysis)(Landauer, 2002)로 분석하고 <Table 2>와 같은 키워드들로 대분류하여 OM의 주요 연구분야별 비중의 변화를 <Figure 3>과 같이 도시하였다. 전통적인 품질, 제조 및 가공, 라인밸런싱, 제품설계, 용량관리, 융통성 등은 기술이 성숙되어 학술연구가 상대적으로 줄어든 것으로 판단된다. 반면 공급체인관리 관련 연구는 지속적으로 증가하고 수요예측, 재고관리, 스케쥴링, 유지보수, 레이아웃 등의 전통적 주제는 아직도 계속 연구가 활발함은 주목할 만하다. 단, 키워드 분류가 기계적이다보니 실제 관심 주제와는 다소 괴리가 있는 점에 유의할 필요가 있다. 2017년 이후에도 이러한 추세가 계속되는지는 추후 연구가 필요하다. 그리고 데이터 생성 및 분석 방법의 변화를 <Figure 3>과 같이 정리하였다. 데이터생성을 위해 수리계획법이 지속적으로 연구되는 점이 주목된다. 이는 제조 공정 및 시스템의 복잡성이 증대되고 제약이 많아짐에 따라 생산운영의 효율를 높이기 위한 요구가 증대되는 한편 컴퓨터와 정수계획법 등의 최적화이론 및 알고리듬이 발전함에 따라 계산 능력이 확대되어 기업현장에서 적용이 확대되었기 때문으로 추정된다. 최근에는 데이터분석 방법으로 머신러닝 및 AI가 폭넓게 적용되고 있으므로 이에 대한 데이터 기반의 실증연구가 필요하다.

4. 미래 제조시스템 및 생산관리의 이슈와 연구 방향

4.1 산업 인공지능(Industrial AI) 기술

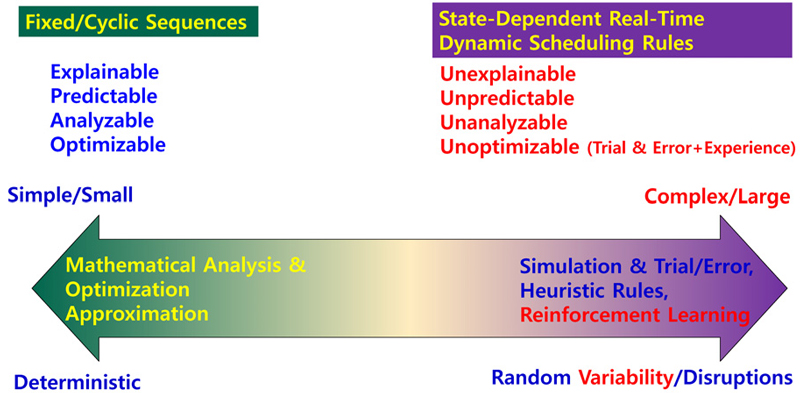

AI를 활용하여 공정 및 설비 이상탐지, 검사 및 품질 예측, 공정 제어 및 최적화, 생산계획 및 스케쥴링과 물류시스템의 최적화, 제품설계, 수요예측 등을 자동화, 지능화, 무인화하는 연구가 가속되어 자율형 제조와 대량 맞춤형 제조가 가능한 진정한 스마트팩토리로 진화할 것이다. 그러나 생산현장은 의사결정 문제가 복잡하고 대규모이며 제품 구성 등의 상황이 수시로 변화하기 때문에 효과적인 AI 적용을 위해서는 적절한 해상도의 모델링, 단순화, 분할, 분할된 문제 들간의 협업 및 조정과 함께 수리적 모델링 및 분석, 기존 지식과의 융합이 필요하다. <Figure 5>는 스케쥴링 및 제어 문제에 대한 AI 적용 전략을 예시하고 있다. 완전 자동화된 클러스터 툴이라도 실제 팹 상황에서는 공정시간 등의 확률적 변동과 챔버 예방정비, 클리닝 등의 예외적 사건 들이 발생하고 챔버 클리닝 등에 의해 스케쥴링 문제의 복잡도가 아주 복잡해질 수 있다. 그럼에도 불구하고 변동과 예외상황 발생이 아주 극심하지는 않기 때문에 이를 무시하고 단순화하여 수리적 모델 및 분석으로 최적의 스케쥴링 규칙을 개발하고 이를 바탕으로 예외적 사건 발생시에 대응하는 규칙을 강화학습으로 학습시키면 효과적이고 강건성이 높아진다. 더구나 단순화된 모델에서 얻은 단순화된 최적 규칙이 대부분의 상황에 대해 설명, 이해가 가능하다. 이런 과정이 없이 바로 강화학습을 시키면 잘 학습이 되지도 않으면 학습된 스케쥴링 규칙에 대해 설명이나 해석이 전혀되지 않는다.

최근 생성형 AI 등의 AI 기술 자체가 지속적으로 급속히 발전하면서 이를 제조/생산에 활용하는 기술의 지속적 연구가 필요하다. 예를 들어 생성형 AI는 방대한 텍스트, 문서를 단어, 하위단어(Subword), 문장 등으로 분할하여 토큰(Token)화하고 벡터로 변환하여 여러 번의 인코더(Encoder), 디코더(Decoder)로 구성된 심층신경망과 벡터-매트릭스 연산을 통한 Attention 메카니즘으로 토큰들간의 연관성을 가중치로 계산, 저장하고 질의, 프롬프팅(Prompting) 등으로 필요할 때 가장 가능성이 높은 토큰을 예측, 생성해준다. 이러한 토큰화, 벡터화, 토큰간 연관성 계산 및 저장, 예측 및 생성의 과정을 통해 문장, 문서 등을 생성해준다. 이러한 대규모 언어 모델(LLM: Large Language Model)은 텍스트 이외에 이미지, 음성 등에 대해서도 유사한 원리로 적용하여 이미지, 영상, 음성, 음악 등을 학습하고 생성하는 멀티모달(Multi-Model) LLM 및 생성형 AI 서비스가 이미 개발되어 서비스되고 있다. 이 기술을 오랜 로봇 및 컴퓨터비전의 가장 큰 어려움이었던 공간 인식 및 추론 문제를 해결하기 위한 공간학습에 적용하는 세계모델(World Model)을 개발하는 연구가 활발히 진행되고 있다. 지금까지 자동화가 어려웠던 다양하고 불규칙한 형상의 개체와 복잡한 작업환경을 가진 제조 및 물류 작업에 이를 적용하면 인간수준의 복잡한 분류, 조작, 조립 작업을 수행할 수 있게 될 것이다. 로봇 손, 팔, 다리의 유연성만 개선되면 인간수준의 작업 로봇이 가능해질 것이다. AI로 다양한 작업 현장에 대한 세계모델을 학습하고 이를 활용한 복잡한 로봇작업을 학습하는 AI 연구가 필요하다. AI, 로봇, 사람과의 협업 기술 개발도 중요하다.

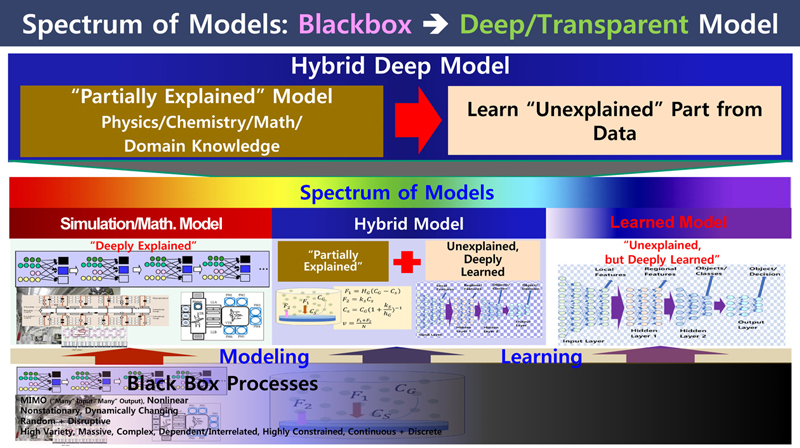

4.2 설명 및 해석 가능한 의사결정 기술

AI 모델은 사전지식 없이 순수하게 데이터만으로 학습하는 방식부터, 기존에 알려진 사실을 바탕으로 도출한 설명 가능한 부분과 AI로 학습된 부분을 결합하는 Hybrid Model까지 다양한 스펙트럼이 존재한다(<Figure 6>). 학습기술에 기반한 AI의 가장 큰 문제는 의사결정에 대해 설명하지 못한다는 것이다. 설명하지 못하고 이해하지 못하는 의사결정은 많은 이해당사자들이 협업하고 책임까지 따르는 제조 현장에서 수용되기 힘들다. 이전부터 제조시스템에 복잡한 통계기법, 머신러닝, 최적화 알고리듬을 적용할 때에도 같은 어려움이 있다. 예를 들면 반도체 팹의 스케쥴링, OHT(Overhead Hoist Transport)같은 웨이퍼 로트 반송장비의 운영 의사결정을 자동화, 최적화 알고리듬이나 AI를 개발해도 품질, 공정 엔지니어들을 설득할 수 있는 수준으로 설명, 이해시키지 못하면 적용하기가 대단히 어렵다. 이해당사자들간의 소통, 공유, 문제 발생시 의사결정 과정을 추적 및 해결, 책임 규명을 할 수 있어야 한다. 근래에 설명가능한 인공지능 XAI(eXplainable AI), 해석가능한 AI에 대한 연구가 활발하지만 널리 실용화하기까지는 많은 고비가 있다.

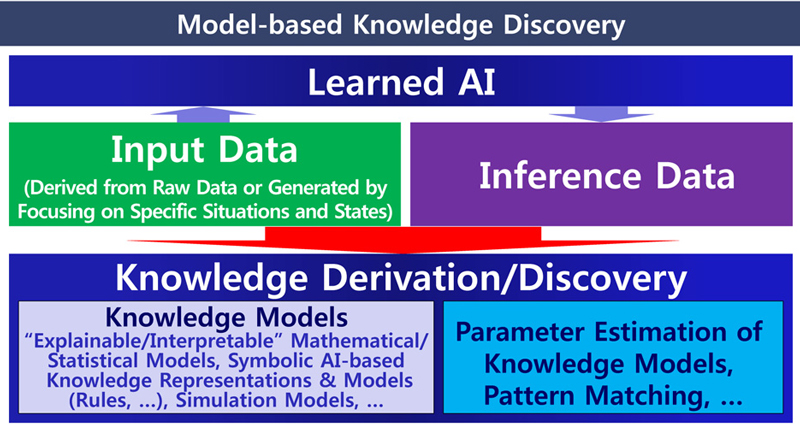

4.3 학습된 AI로부터 지식 추출 및 교육

AI 등에 의한 의사결정이 자동화될수록 관련 엔지니어, 관리자의 관련 지식과 전문성이 상실되는 문제가 심각해진다. 예를 들면 중요한 가정 및 환경 변화, 미처 고려하지 못한 예외적 상황, 성능의 급격한 저하나 이상 등이 발생할 때 이를 인식, 진단, 조치 전문가가 없게 된다. 따라서 학습된 제조/운영 AI로부터 설명가능, 이해가능한 새로운 지식을 발견, 추출(Knowledge Mining/Discovery)하는 기술의 개발이 시급하다(<Figure 7>). 그리고 발견된 지식을 엔지니어 및 관리자를 교육, 학습시키고 지식을 전수하고 공유하는 연구가 중요해질 것이다.

4.4 AI와 연계한 지식모델 및 디지털트윈 개발과 지식모델 학습

학습된 AI로부터 설명 또는 해석 가능한 지식을 추출하기 위해서는 인자별 중요도 및 유의성을 해석할 수 있는 회귀분석 같은 전통적 통계적 모델, 80년대 사람의 지식을 추출, 모델링, 추론하고자 했던 기호기반 AI(Symbolic AI)의 룰(Rule), 스크립트(Script), 프레임(Frame), 세만틱 네트워크(Semantic Network) 등과 같은 지식 표현 및 모델링 방법을 개발, 활용할 필요가 있다. 학습된 AI를 시뮬레이션하여 이러한 지식모델의 파라메터나 패턴을 자동으로 추출하거나 새로운 지식 발견에 이용할 수 있다. 알려진 과학적 원리나 전문가 해당 분야 지식이나 경험도 지식모델로 활용할 수 있다. 지식모델은 이러한 지식 추출 및 발견을 위해 필수적인 도구가 될 것이고 거의 설명, 해석되지 않는 블랙박스와 같은 인공신경망 자체부터 구성요소와 이들간의 인과관계, 다이내믹스를 거의 이해하고 표현하고 시뮬레이션까지 가능한 통상적인 시뮬레이션 모델까지 스펙트럼이 다양하다. 반도체공정은 주요 공정을 진행한 후에 잦은 계측(Metrology)을 하는데 비용과 시간을 줄이기 위해 공정 중 센서 데이터와 기존 계측 데이터를 활용하여 공정의 물리화학적인 과학적 기본 원리 및 지식과 통계적 모델을 활용한 다양한 가상계측(Virtual Metrology) 모델로 계측치를 예측해왔다. 데이터로부터 학습된 AI로부터 지식모델인 가상계측모델을 추출하는 연구도 유망하다.

4.5 신기술, 신개념 제조 시스템의 설계 및 운영 기술

동일 계통의 제품이라도 모델이 다양해지면 기존의 제조 및 조립 라인으로는 대응하기 힘들다. 냉장고의 경우 모델이 거의 100여종에 이른다. 컨베이어기반의 조립라인을 특정 모델에 맞도록 셋업하고 배치로 적정 수량만큼 생산하고 다시 셋업하여 모델을 변경한다. 셋업 비용과 시간이 과도한 것도 문제이지만 고객의 주문과 수요는 생산 뱃치처럼 순차적이지 않아 수요와 생산이 매칭되지 않아 먼저 생산된 제품의 상당수는 완성품 창고나 유통채널에 과도하게 재고로 대기하거나 당장 시장에서 요구가 많은 제품은 결품(Stockout)이 발생하게 된다. 제조라인의 생산성은 높아졌지만 기업전체로 보면 오히려 생산성과 시장대응능력이 크게 저하된다. 몇 개 모델을 묶어 혼류생산을 시도해볼 수도 있지만 한계가 있다. 제품을 모둘식의 설계, 생산하여 비동기식 직병렬 라인에서 조립하는 방식을 시도할 수도 있지만 모델이 과도하게 많으면 무인운반차가 각 모델을 싣고 작업장을 방문하는 방식이 더 나을 수 있다. 이를 위해서는 제품설계, 공정, 치공구, 레이아웃를 혁신하여 셋업 비용 및 시간을 단축하여 모델교체에 따른 품질저하를 방지해야 한다. 미국 농기계 제조업체인 John Deere는 이미 이런 방식의 제조라인을 도입, 운영하고 있다. 이러한 다품종 동시 생산이나 대량맞춤형 제조를 위한 미래 제조시스템을 설계, 운영하는 기술의 연구가 활성화될 것이다.

제품 및 공정 기술 혁신 경쟁이 치열한 반도체팹, 2차전지, 바이오신약 등의 막대한 투자비용, 오랜 양산라인 건설 및 수율안정화(Ramp-Up) 기간, 낮은 수율, 낮은 생산성, 공정 및 설비의 잦은 이상 발생 및 유지보수 등의 문제를 개선, 대응하는 것이 중요하다.

5. 교육의 방향

그동안 제조시스템과 생산관리의 많은 지식과 방법론이 개발, 축적, 진화해왔지만 무엇을 어떻게 교육할지는 혼란스럽고 관점에 따라 생각이 크게 다르다. 관련 교과서들도 시대에 맞지 않거나 선진 대학이나 연구자들이 집필하는 경우가 드물다. 근래의 교과서들은 경영대학 저자들이 공급체인관리, 서비스관리와 묶어서 운영관리(Operation Management)로 집필한 경우가 대부분이다. 그럼에도 가장 시급한 교육 이슈와 방향을 몇 가지 정리해본다.

첫째, 기본개념과 혁신정신을 충실하게 교육해야 한다. 대부분 대학들이 통계 및 수리적 모델 등의 방법론 교육에 편중된 경향이 있지만 현실에서는 제조시스템과 생산운영에 대한 기초개념을 제대로 이해하고 응용하여 끊임없이 개선과 혁신을 해나가는 것이 중요하다. 예를 들어 장하준의 “경제학 사용법”에서 현대 산업사회의 중요한 생산성 혁신 방법으로 TPS와 Kanban 시스템을 수 페이지에 걸쳐 명료하게 설명하고 있다(Chang, 2014). 조선일보 정치부 차장은 순대국밥집에서 홀과 주방간에 열 가지가 넘는 다양한 순대국의 주문, 조리, 서빙의 오류를 줄이고 제때 서빙하기 위해 간반을 변형한 플라스틱 표식으로 정보전달하는 것을 재치있고 정확하게 소개하고 있다(Choi, 2014). 우리는 제대로 이해하고 가르치고 있는가 반문해볼 때이다.

둘째, 산업공학 졸업생들의 가장 큰 장점은 혁신의 마인드로 다양한 복잡하고 모호한 문제의 식별, 정의, 설계, 해결하는 것이다. 삼성전자 반도체 부문 사장에게 공학교육을 어떻게 개선하면 좋을지 물었더니 조금도 주저없이 “제발 문제만 제대로 정의할 수 있으면 좋겠다“라고 답했다. 2~3천 명에 이르는 박사인력을 보유하고 끊임없이 박사 졸업생을 요구하는 기업에서 의외의 답을 들었다. 30여년간 같은 회사 임원들에게서 거의 비슷한 이야기를 들었다. 박사 졸업생이 그래도 그런 역량을 논문 및 프로젝트 연구를 통해 조금이나 훈련받고 1~2년만 실무에 적응하면 진가를 발휘한다고 한다. 이는 세계 거의 모든 교육전문가, 기업에서 요구하는 미래역량(창의성, 문제 식별, 정의, 해결, 비판적 사고, 커뮤니케이션, 팀웍 등) 중의 핵심이고 창의성도 문제를 부수고 재정의하는 과정에서 나오는 경우가 많고 현실 문제를 해결하는 실무능력의 핵심이기도 하다. 그런데 이러한 역량을 가르치기 힘들고 평가하기 힘든 것이 오늘날 교육의 최대 현안이다. 수업방식을 일방전달식 강의에서 벗어나 질문, 토론, 팀웍, 프로젝트 등으로 다양화하는 것이 거의 유일한 방안이라는데 대부분 공감하고 있다. 산업공학, 특히, 지속적인 기술혁신으로 갈수록 복잡해지는 제조시스템과 생산관리는 이러한 역량 교육이 필수적이며 교수들의 산학연구 및 자문의 사례를 교재로 개발, 축적, 공유하고 이를 질문, 토론, 팀웍, 실습 등의 방식으로 교육하는 것이 효과적이라고 판단된다.

셋째, 교육의 역사를 돌이켜 보면 문해력을 위한 국어와 일상생활에 필요한 기초 산수, 인문학을 중심으로 교육하다가 산업화과정에서 과학기술이 중요해지면서 과학과 수학이 필수로 도입되었다. 당시 격렬한 반대가 있었다. 1900년 초반에 미국 대학에서 공학교육이 본격적으로 시작되었을 공과대학생은 인문학 학생들과 화장실을 같이 사용할 수 없었다. 70년대부터는 컴퓨터 프로그래밍 교육이 과학기술 분에서는 사실상 필수가 되었다. 최근 급속히 발전하여 산업, 경제, 사회 전반에 큰 임팩트를 만들고 있는 AI의 기본개념과 응용기술을 필수화하고 확대해야 한다. 특히, 제조시스템 및 생산관리 분야는 자동화, 최적화, 지능화의 수준을 높이기 위해 AI 응용기술의 교육의 확대가 꼭 필요하다.

넷째, 산업공학의 가장 큰 장점은 과학기술의 기본 지식과 역량을 갖추고 학습능력, 네트워크를 가지고 있을 뿐 아니라 관리와 경영의 기초개념을 함께 갖고 있다는 것이다. 우리나라 통신서비스, 휴대폰 등의 전자제품 제조, 정보서비스, 벤쳐투자 업계 수장들과 임원들이 산업공학 출신이 많은 이유라고 판단된다. 그러나 최근 반도체, 2차 전지, 바이오신약, AI, 로봇, 자율주행차, 블록체인, 가상화폐, 데이터센터 등의 신기술이 급속히 발전하고 있어 기본개념과 전망에 대해 교육이 필수적이다. 이러한 신기술에 의한 신제품 제조시스템과 이를 활용한 생산관리 방법에 대한 연구와 교육이 필요하다.

마지막으로 지속가능성과 사회적 가치에 대한 적극적인 교육이 필요하다. 1900년대 초반 작업장에서 시간동작연구가 시작되었을 때 찰리 채플린의 무성영화 ‘모던 타임스’에서 풍자되었듯이 사회적 저항이 있었다. 이후 표준 작업시간과 워크로드 설정으로 노조와 오랜 기간 줄다리기를 해왔다. 오늘날에는 자동화, 로봇, AI에 의해 제조현장의 육체노동 뿐 아니라 사무직의 일자리까지 크게 영향을 받게 되었다. 일자리뿐 아니라 ‘노동’에 대한 보상인 ‘임금’의 본질에 대해 논의가 시작되고 기본임금도 거론되고 있다. 노벨상 수상자인 저명경제학자 사무엘슨에 의하면 미국의 경우 GDP 중 임금이 차지하는 비중이 1940년대에 75%였지만 근래에는 62%로 낮아졌다고 한다. 부의 창출 주체가 기술, 자본, AI로 이동하고 있어 사회적 격차와 불평등, 갈등이 심화될 것이다. AI와 자동화로 인해 제조산업뿐 아니라 서비스산업에서 이러한 일자리 감소는 더욱 가속화될 것이다. 제조과정에서의 온실가스배출 등의 지속가능성 이슈는 갈수록 심각해지고 규제가 강화될 전망이다. 따라서 제조시스템의 진화, 자동화, 지능화, 무인화에 의한 이러한 사회적 이슈와 완화 방안을 교육해야 한다.

6. 맺음말

기술 혁신에 따라 신제품, 신공정이 끊임없이 등장하고 시장 및 고객 수요가 다양해지고 경쟁이 치열해지면서 복잡성, 변동, 불확실성이 갈수록 커지고 있다. 이에 따라 제조기업과 제조산업은 이러한 도전에 대응하여 품질, 원가, 생산성, 유연성을 혁신하기 위해 제조시스템과 생산관리 기술을 포함한 다양한 제조혁신 방법을 개발, 적용해왔다. 이러한 혁신 노력과 정신은 현대 산업과 경제를 일으키고 인류의 삶을 윤택하게 만드는데 핵심적인 역할을 하였다.

근래에 AI를 포함한 다양한 신기술이 급속히 발전하고 있어 관련한 제조시스템과 생산운영에도 많은 새로운 이슈와 도전과제가 생겨나고 있다. 관련한 연구와 교육이 한단계 도약할 때이다.

References

- Achenbach, J., Arbeiter, K., Mellors, N., and Shahani R.(2024), Harnessing generative AI in manufacturing and supply chains. McKinsey & Company. https://www.mckinsey.com/capabilities/operations/our-insights/operations-blog/harnessing-generative-ai-in-manufacturing-and-supply-chains, .

- Chang, H.-J.(2014), Economics - The User’s Guide, Bloomsbury Publishing, New York, United States.

-

Chien, C. F., Dauzère-Pérès, S., Ehm, H., Fowler, J. W., Jiang, Z., Krishnaswamy, S., Lee, T. E., Monach L., and Uzsoy, R.(2011), Modelling and analysis of semiconductor manufacturing in a shrinking world: challenges and successes, European Journal of Industrial Engineering, 5(3), 254-271.

[https://doi.org/10.1504/EJIE.2011.041616]

- Choi, W. S.(2014), Production Method of Sundae And Rice Soup Restaurant, Chosun Ilbo, September 26, 2014.

- Gilbreth, F. B.(1912), Primer of scientific management, D. Van Nostrand Company, New York, United States.

- Groover, M. P.(2008), Automation, Production Systems, and Computer-Integrated Manufacturing, Prentice Hall Press, New Jersey, United States.

- Hitomi, K.(1996), Manufacturing Systems Engineering: A Unified Approach to Manufacturing Technology, Production Management and Industrial Economics, Routledge, London, United Kingdom.

-

Hong, C. and Lee, T.-E.(2018), Multi-agent reinforcement learning approach for scheduling cluster tools with condition based chamber cleaning operations, 17th IEEE International Conference on Machine Learning and Applications, 885-890, Dec. 17, 2018.

[https://doi.org/10.1109/ICMLA.2018.00143]

-

Kim, E., Kim, T., Lee, D. Kim H., Kim, S., Kim, J., Kim, W., Kim, E., Jin, Y., and Lee, T.-E., Practical reinforcement learning for adaptive photolithography scheduler in mass production, IEEE Transactions on Semiconductor Manufacturing, 37(1), pp. 16-26.

[https://doi.org/10.1109/TSM.2023.3336909]

-

Landauer, T. K.(2002), On the Computational Basis of Learning and Cognition: Arguments From LSA, Psychology of Learning and Motivation, 41, 43-84.

[https://doi.org/10.1016/S0079-7421(02)80004-4]

- Lee, K.(1999), Principles of CAD/CAM/CAE, Addison-Wesley Longman, Chicago, United States.

-

Lee, T.-E., Kim, H. J., and Yu, T. S.(2023), Semiconductor Manufacturing Automation. In: Springer Handbook of Automation, Springer, 841-863.

[https://doi.org/10.1007/978-3-030-96729-1_38]

-

Manikas, A., Boyd, L., Guan, J., and Hoskins, K.(2020), A review of operations management literature: A data-driven approach, International Journal of Production Research, 58(5), 1442-1461.

[https://doi.org/10.1080/00207543.2019.1651459]

- Russell, R. S. and Taylor, B. W.(2019), Operations and Supply Chain Management, Wiley, New Jersey, United States,

- Shingo, S.(1989), A Study of the Toyota Production System, Productivity Press, New York, United States.

이태억: 서울대 산업공학과 학사(1980년), KAIST 석사(1982), Ohio State Univeristy 박사(1991) 후 KAIST 산업 및 시스템 공학과에서 1991~2023 동안 교수로 재직 후 명예교수로 있다. 반도체 제조자동화, 웨이퍼제조용 Cluster Tool과 이산사건시스템의 스케쥴링 및 제어 기술, 모델링 및 시뮬레이션 등을 연구하였다. 한국공학상(2021), 이달의 과학기술자상(2015) 등을 수상하였다.

김현정: KAIST 산업및시스템공학과에서 학사(2009년), 석사(2011년), 박사(2013) 학위를 취득한 후, 2015년부터 2019년까지 성균관대학교 시스템경영공학과 조교수로 재직하였으며, 2019년부터 현재까지 KAIST 산업및시스템공학과 부교수로 재직하고 있다. 연구분야는 스케줄링, 최적화, 스마트 제조 등이다.

유태선: KAIST 산업및시스템공학과에서 학사(2012년), 박사(2017) 학위를 취득한 후, 2018년부터 2020년까지 NYU Stern School of Business에서 Post-Doc 연구를 진행하였다. 2020년부터 현재까지 국립부경대학교 시스템경영안전공학부 부교수로 재직하고 있다. 연구분야는 스케줄링, 최적화, 스마트 제조, 항만운영 등이다.