컨볼루션 오토인코더와 다층 퍼셉트론을 이용한 냉장고 사이클 진공도 시계열 이상 패턴 탐지 및 분류

© 2025 KIIE

Abstract

In this paper, a CAE-MLP-based AI model is proposed to detect and classify various abnormal patterns occurring in the vacuum process of refrigerator cycles. Traditional rule-based diagnostic methods have limitations in effectively detecting new abnormal patterns or irregular process delays. To address these challenges, this study employs a Convolutional Autoencoder (CAE) to learn the patterns of normal data and detect abnormal data based on reconstruction error. Additionally, a Multi-Layer Perceptron (MLP) is used to classify the detected abnormal patterns into specific failure types. The proposed CAE-MLP model demonstrated high performance even with imbalanced data. By integrating a rule-based method, the model achieved an F1 Score of 1.0 for anomaly detection and 100% accuracy in classifying failure patterns. This methodology not only enhances the quality control of the refrigerator manufacturing process but also suggests scalability and applicability of anomaly detection and classification systems in vacuum processes across various industries.

Keywords:

Refrigerator Cycle Vacuum Process, Abnormal Pattern Detection, Convolutional Autoencoder, Multi-Layer Perceptron1. 서 론

냉장고는 자동화 생산 라인에서 로봇과 사람에 의해서 여러 공정(process)을 통해 조립 및 품질 관리가 이루어진다. 냉장고는 압축(compression)-응축(condensation)-팽창(expansion)-증발(evaporation) 사이클을 통해 냉매(refrigerants)의 열을 제거하여 냉기를 냉장고 내부로 보내 냉장/냉동을 수행한다. 여기서 냉매는 배관을 따라 냉동 사이클을 순환하며, 저온/고온-저압/고압의 기체/액체 상태로 온도와 압력, 상(phase)이 변하게 된다. 냉매 충전량은 냉동 성능에 직접적인 영향을 미치므로, 내부 배관을 최대로 진공 상태에 가깝게 만들어 냉매가 100% 충전되도록 하는 것이 냉장고 성능을 결정짓는 중요한 요소이다. 그러므로, 냉매는 냉장고의 핵심 부품과 배관 설치 후 사이클 내부를 진공으로 만든 후 주입된다. 냉장고 사이클 내부 진공 공정은 냉매 충전 이전에 공기, 수분, 불응축 가스 등을 제거하는 중요한 단계로, 이물질이 남으면 응축 압력 증가와 증발 온도 감소로 인해 에너지 효율이 저하된다. 따라서, 진공 공정에서 발생하는 불량은 냉장고 성능에 직접 영향을 미치므로 사전 탐지 및 예방이 필수적이다(Kim et al., 2008). 냉매 충전 공정에서 불량률을 줄이기 위해서는 완전한 진공 공정이 필수적으로 요구되나 부품 및 배관들의 조립 또는 용접 불량, 진공 펌프의 고장, 펌프에 사용되는 오일의 산화 또는 부족, 커플러(coupler) 누설, 공정 사이의 오류, 작업자의 냉매 충전 장비의 탈부착 오류, 생산 라인의 중단(휴식시간, 작업종료) 등의 다양한 원인에 의해 진공 불량이 발생하게 된다.

전통적인 진공 불량 탐지는 진공과 냉매 주입 공정에서 시간에 따른 진공도 변화와 절대값, 지점별 편차 등을 이용한 규칙 기반(rule-based) 방법으로 수행해왔다. 하지만, 기존의 이상 탐지(abnormal detection) 방식은 정상 패턴과 유사한 비정상 패턴 또는 새로운 패턴을 탐지하는 데 한계가 있다. 또한, 시간이 지남에 따라 발생하는 패턴 변화나 불규칙한 공정 지연 및 중단의 문제를 감지하기 위한 추가적인 규칙 설정이 필요하며, 이는 확장성과 효율성에서 문제를 야기한다. 또한 자동화 생산 라인의 특성에 따라 불량 패턴이 다르므로 생산 라인의 위치에 관계없이 범용적인 진공 불량을 탐지하는 것에 어려움이 있다.

제조업은 고객의 다양한 요구와 빠른 기술 혁신이 요구되는 상황에서 조립 공정의 변화가 요구되고 있다. 특히 가전제품은 제조 관련 시간과 비용의 단축과 제품의 신뢰성 향상이 필수적이다. 생산 라인의 실효성 있는 개선을 위해, 냉장고 조립 라인의 효율성 향상을 위한 작업 공정 연구, 작업자와 인터뷰, 물리적 관찰 데이터를 이용한 연구가 수행되었다(Bradleyu and Matope, 2015). 또한, 냉장고 조립 공정에서 금속 문 테두리의 굽힘 공정(edge-bending process)에서 발생하는 스크랩(scrap)이 전체 조립 공정의 효율성을 낮추는 것을 해결하기 위해 린-식스 시그마(Lean six-sigma)기법을 통해 스크랩률을 개선한 연구도 수행되었다(Enache et al., 2023). 생산 라인에서 머신 러닝 기법을 적용하기 위해서는 딥러닝의 다양한 알고리즘과 결과에 대한 설명력, 데이터의 불균형 문제 등의 해소가 필요하다고 연구되었다(Kang et al., 2020). 생산 공정에서 제품 검사의 효율성과 정확성을 높이기 위해 딥러닝과 규칙 기반의 Belief Rule Based Expert System (BRBES)를 통합한 연구도 많이 수행되었다(Ahmed et al., 2020; Kabir et al., 2020; Mende et al., 2022).

진공 불량을 탐지하는 연구는 입자 가속기(Ebisawa et al., 2023), 반도체 칩 제조 공정(O’Hanlon, 1994), 건조 시스템(Xu et al., 2024), 에어컨(Lim et al., 2020) 등의 분야에서 수행되었다. 하지만 냉장고 사이클의 진공 불량과 관련된 연구는 Carletti et al. (2019)의 연구 외에는 거의 없다. Carletti et al. (2019)은 몬테카를로 드롭아웃(Monte Carlo dropout)과 CNN을 결합한 딥러닝 모델을 이용하여 진공 불량을 성공적으로 분류하였지만, 정상과 불량의 불균형이 심하지 않고 다양한 불량 패턴을 분류하지 못했다는 한계가 존재한다. 따라서, 실제 냉장고 제조 공정에서 나타나는 정상과 불량의 불균형이 심한 상황에서 다양한 진공 불량을 패턴을 탐지하는 연구가 필요하다.

본 연구는 센서의 추가 없이 기존 냉장고 생산 라인에서 측정되는 1개 채널의 진공도 정보만을 사용해서 진공 공정에서 발생하는 비정상 패턴을 효율적으로 탐지하고 분류하는 AI 기반 모델 개발을 목표로 한다. 이를 위해, 컨볼루션 오토인코더(CAE: Convolutional Autoencoder)를 이용한 이상 탐지 모델과 다층 퍼셉트론(MLP: Multi-Layer Perceptron)을 활용한 패턴 분류 모델을 연결한 CAE-MLP 진공 불량 탐지/분류 모델을 제안한다. CAE는 진공도 1개 채널의 시계열 정보로부터 진공도 이상을 정확하게 탐지하기 위한 특징(feature)을 생성하고, 재구성 오차(reconstruction error)를 통해 진공도 이상을 탐지한다. CAE에서 차원 축소된 잠재변수(latent variable)는 MLP 모델의 입력변수로 사용되어 불량 패턴 분류의 효율과 과적합(overfitting)을 방지한다. 또한, 제품의 품질 신뢰성을 높이기 위해 CAE-MLP 모델과 기존에 사용되는 핵심 규칙 기반(rule-based) 방법을 결합하였다. 제안된 방법은 기존의 규칙 기반 방법과 달리, 도메인 지식으로 정의하기 어려운 불량 패턴의 분류 및 새로운 비정상 패턴의 탐지와 분류가 가능하며, 자동으로 학습된 특징은 다른 생산 라인에도 적용가능한 범용성을 가진다.

냉장고 생산 라인뿐만 아니라, 가전 제품은 매우 높은 제조 신뢰성 확보와 제한된 제조 단가 때문에 제조 비용의 감소가 매우 중요하다. 또한, 글로벌화 및 제조 비용 감소를 위한 국내외 다양한 지역에서 공장을 운용/신설함으로써, 장비의 종류/성능/노화 등의 기계적 문제와 작업자의 능력과 환경에 따른 불량률과 종류가 다양하다. 본 연구는 산업계의 현실적 문제 극복을 위해 추가적인 센서 등의 제조 비용의 증가 없이, 기존 설치된 센서만 사용하여 데이터 기반의 다양한 불량 패턴을 탐지·분류하고, 새로운 불량에 대한 시각적으로 평가(evaluation of visualization)하며, 전문가 노하우를 반영한 규칙 기반 방법과 결합하였다. 이는 제조 지역에 상관없이 범용적으로 적용할 수 있으므로 유사한 제조 산업의 현실적 문제를 극복하는데 도움을 줄 수 있다.

2. 냉장고 진공 공정

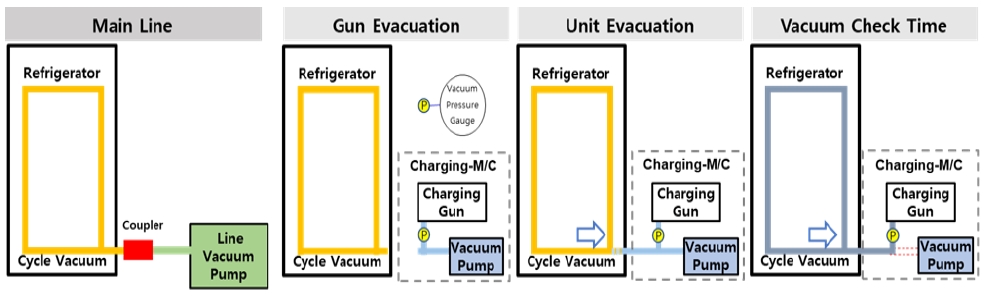

냉장고의 진공 작업은 <Figure 1>과 같이 주 생산 라인의 진공 펌프(이후 라인 진공 펌프)를 이용한 진공 작업, 냉매 충전 건(charging gun) 장비의 진공 작업, 냉매 충전 장비의 진공 펌프를 이용한 냉장고 사이클의 진공 작업, 진공 체크 타임의 네 단계로 이루어진다. 첫 번째, 주 생산 라인(main line)의 진공 작업은 냉장고와 진공 펌프를 연결하여 장시간(A분) 진공 작업을 통해 대기압(1기압, 760 Torr)을 거의 진공 수준까지 낮춘다. 이 단계에서 냉장고의 진공도는 임곗값(threshold) 이하로 유지되어야 한다. 두 번째, 충전 장비의 진공 작업(건 배기(gun evacuation))은 냉매 충전 건 내부의 이물질을 제거하기 위해 매우 짧은 시간(B1초) 동안 냉매 충전 장비내의 진공 펌프에 연결하여 진공 작업을 수행한다. 세 번째, 냉장고에 냉매 충전 건을 연결하고, 연결하는 동안 유입된 공기 등을 제거하기 위해 B2초 동안 냉장고의 진공 작업(유닛 배기(unit evacuation))을 한다. 마지막으로 진공 체크 타임에서 냉장고의 진공도(degree of vacuum)가 임곗값(C Torr) 이하가 되면 냉매를 충전한다. 여기서 특정 시간 또는 진공도 값은 보안상의 이유로 임의의 값으로 표시하였다.

이처럼 진공 및 냉매 충전 공정은 매우 다양하고 복잡하며, 다양한 작업들이 진공도 불량을 초래하는 원인이 될 수 있다. 특히, 진공 펌프와 냉장고가 연결된 커플러(coupler)의 제거 작업에서 냉장고 배관이 외부에 노출되어 진공도가 상승할 수 있으며, 냉매 충전 건의 연결은 작업자가 직접 해야 하므로 인적 오류(human error)도 발생한다. 진공도 불량 원인은 그 외에도 라인/냉매 진공 펌프의 성능 결함, 펌프 오일의 성분 변화에 의한 결함, 펌프 및 충전 건의 씰링(sealing) 결함, 진공 측정 센서의 오류, 자동화 생산 공정의 프로그램 또는 기계 오류에 의한 라인의 급정지, 진공 공정 전 부품 및 배관의 결함에서 누수 발생, 휴식 시간 또는 작업 종료에 따른 라인의 정지에 따른 데이터 수집 결함 등 다양하다(Enache et al., 2023).

하지만, 대부분의 불량은 진공과 냉매 충전 공정에서 발생하므로 기존의 진공 체크 과정은 규칙 기반 방식으로 진행되었다. 기존 방식은 진공 공정에서 수집된 데이터 세트에서 특정 데이터 지점에서 보수적으로 설정된 진공도 임곗값을 기준으로 측정된 진공도가 임곗값보다 높으면 진공 불량으로 판단하고, 반대의 경우 정상으로 판단한다. 그리고 특정 데이터 지점 사이의 차이를 이용해 진공도 초과 이외의 불량 패턴을 진단하고 있다. 하지만 이 방법은 다양한 진공도 불량 패턴을 분류하지 못하고, 생산 라인 또는 환경의 변화에 따라 규칙을 재설정하는 한계가 있다. 또한, 엄격한 임곗값으로 인해 정상 상태를 불량으로 판정하여 다시 진공/냉매 충전 공정을 거쳐야 하는 비효율성 문제를 유발한다. 예를 들어, 시간 지연이나 냉매 충전 구간에서 발생하는 진공도 상승, 급격한 압력 변동 등의 복잡한 패턴은 기존의 규칙 기반 방식으로 탐지하기 어렵다. 새로운 패턴이 발생할 때마다 기존의 규칙을 수정하거나 추가하는 작업이 필요하다는 점에서 확장성의 한계가 있다. 즉, 냉장고 사이클 진공 작업 중 발생하는 다양한 비정상 패턴을 효과적으로 탐지하기 위해서는 규칙 기반 시스템만으로는 충분하지 않으며, 글로벌 자동화 생산 라인의 구축에 따른 작업자, 장비, 환경의 변화에 대응할 수 있는 보다 정교한 불량 탐지 및 분류 시스템이 필요하다.

3. CAE-MLP 진공 불량 탐지/분류 모델 개발

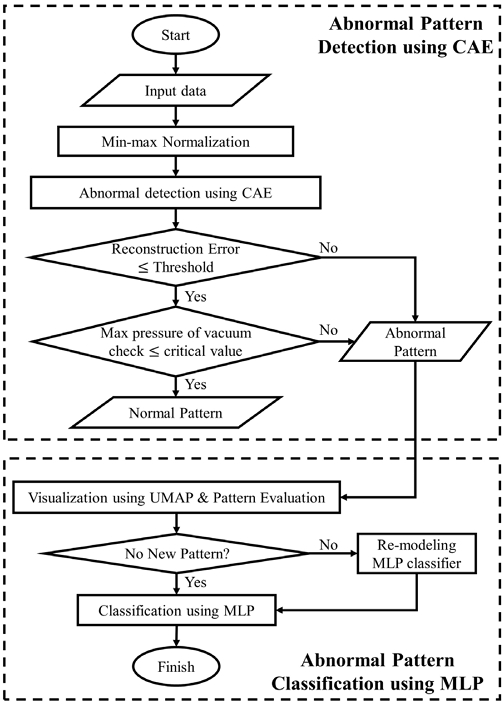

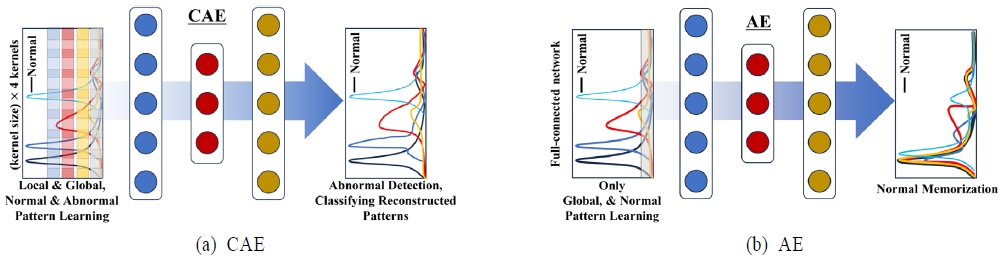

본 연구에서는 냉장고 사이클 진공 공정에서 발생하는 다양한 불량 패턴을 탐지하고 분류하기 위해 <Figure 2>와 같이 CAE와 MLP를 결합한 CAE-MLP 진공 불량 탐지/분류 모델을 제안하였다. 제안된 방법은 현재 수집된 불량 데이터에 대한 이상 탐지 뿐만 아니라 새로운 불량에 대한 이상 탐지와 분류가 가능하다는 것을 실제 생산 라인의 데이터를 통해 검증하였다. 또한, 글로벌 생산 라인에 적용할 수 있도록 CAE를 이용한 특징 생성과 CAE의 잠재변수를 MLP에 연결함으로써 이상 탐지 및 분류 모델이 학습 데이터를 암기(memorization)하는 문제를 극복하였다. 특히, 본 연구의 정상 패턴은 매우 단순하고 전체 데이터의 99.5%를 차지하므로, 완전 연결된 오토인코더(fully-connected autoencoder, AE)는 훈련 데이터인 정상 패턴에 과매개화된(overparameterized) 귀납적 편향(inductive bias)으로 인해 암기문제를 유발한다. 물론 CAE도 동일한 문제가 발생할 수 있지만, 컨볼루션이 적용됨에 따라 AE보다 가중치 행렬에 추가적인 희소성(sparsity) 제약이 부과되므로, 모델의 깊이(depth)를 조정함으로써 암기문제를 해결할 수 있다(Radhakrishnan et al., 2019; Abitbul and Dar, 2024). 1D 컨볼루션 데이터를 활용하여 커널 크기/개수와 배치 크기 등의 하이퍼파라미터(hyper-parameter)를 최적화함으로써 국부적(local) 및 전역적(global) 진공도 탐지 간의 균형을 조정하였다. 이를 통해 규칙 기반 방법을 능가하는 불량 탐지 정확도 및 분류 성능을 확보하였다.

3.1 데이터 수집

본 연구에서 사용된 냉장고 사이클 진공 공정 데이터는 LG전자에서 제공한 실제 생산 라인 데이터이다. 총 데이터는 2022년 10월부터 2023년 3월까지 약 6개월 동안 수집된 총 372,480개의 데이터이다. 각 데이터는 주 생산 라인을 제외한 냉장고 사이클 진공 공정에서 측정된 진공도 시계열 데이터이다. 모든 데이터는 CAE 모델 학습을 위해 최소-최대 정규화(min-max normalization)를 적용하였다.

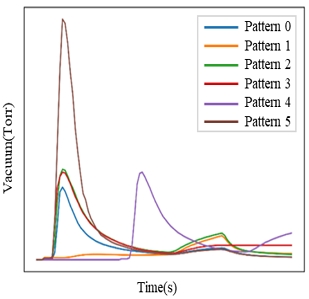

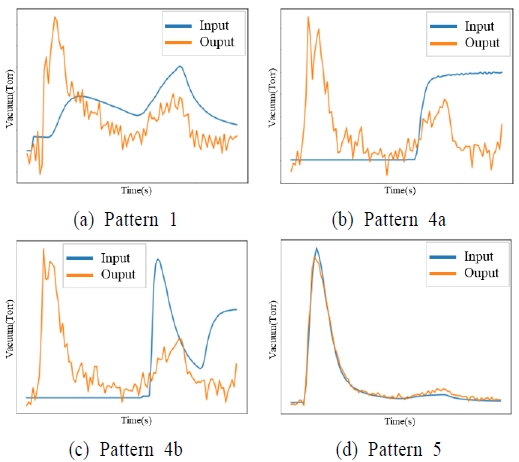

수집된 데이터는 정상 패턴과 비정상 패턴으로 라벨링(labelling) 되었으며, 냉장고 사이클 진공 공정 도메인 전문가에 의해 사전 라벨링이 이루어졌다. <Table 1>에는 전체 데이터를 라벨링 별로 정리한 내용을 포함하고 있다. 전체 데이터의 99.5%인 370,821개는 정상 패턴 데이터이며, 나머지 0.5%인 1,659개는 불량 패턴 데이터이다. 불량 패턴은 5가지 유형으로 분류되며, 각 패턴의 형상은 <Figure 3>에 나타내었고 시간과 진공도 수치는 보안상의 이유로 생략하였다. 불량 패턴의 대략적인 유형은 다음과 같다. 패턴 1과 5는 냉매 충전 건을 이용한 건 배기 공정의 고장 패턴과 관련되어 있으며, 패턴 2는 거의 정상 패턴과 유사하지만, 임곗값을 만족시키는 못한 불량이다. 패턴 3은 진공 체크 작업에서 발생한 불량 패턴이고, 패턴 4는 예기치 못한 라인의 중단 등으로 인한 시간 지연에 의해 발생한 패턴이다.

3.2 CAE를 이용한 이상탐지

CAE는 비지도 학습 기반의 오토인코더로, 인코더(encoder)를 통해 고차원 입력 데이터를 컨볼루션 연산을 활용하여 저차원의 잠재 변수로 압축한 후, 디코더(decoder)에서 다시 원래의 고차원 데이터로 복원하는 구조를 가지며, 패턴 탐지에 특화된 모델이다. 인코딩 과정은 다음과 같이 표현된다.

| (1) |

여기서 X는 입력 데이터, Z는 잠재 변수, fencoder는 컨볼루션 연산 및 풀링(pooling)을 포함한 인코더 함수이다. 디코딩 과정은 다음과 같이 표현된다.

| (2) |

여기서 fdecoder는 디코더 함수이며, 는 복원된 데이터이다.

일반적인 완전 연결 구조(fully-connected network)의 오토인코더(AE)와 달리, CAE는 컨볼루션 연산 및 풀링(pooling)을 통해 데이터의 차원을 축소 및 복원함으로써, AE에서 발생할 수 있는 전체 데이터의 99.5%를 차지하는 정상 패턴 데이터만 학습하는 데이터의 암기 문제를 해결할 수 있다. 컨볼루션 연산이 없는 AE는 시간적(순차적) 데이터를 전역적으로 학습함에 따라 정상 패턴과 값 자체를 학습한다. 그래서 어떤 불량 패턴 데이터를 입력하여도, 파라미터(parameter) 기반의 회귀모델처럼 예측되는 패턴의 형태는 정상 패턴으로 고정되고, 약간의 노이즈만 추가된 패턴을 예측하게 된다. 즉, 정상 패턴의 형태/값을 암기하여, 데이터 기반 AI 모델임에도 불구하고, 파라미터 기반의 모델처럼 출력하는 것을 의미한다. <Figure 4>는 컨볼루션 연산에 의한 CAE와 AE의 전역적/국부적 패턴의 학습과 정상 패턴의 암기 문제에 대한 것을 보여준다. 여기서 AE는 어떤 패턴을 입력하여도, 정상 패턴을 기본 형태로 고정하고(과매개화) 이에 노이즈가 추가된 재구성된 패턴을 출력한다. 반면 CAE는 정상 패턴은 재구성 오차가 매우 작으면서 패턴도 재복구가 되고, 불량 패턴은 재구성 오차는 크면서 불량 패턴 또한 재복구가 잘 이루어진다. 그러므로, CAE의 잠재변수를 이용해서 불량 패턴 분류 및 새로운 불량 패턴에 대해서도 재복구 및 분류가 가능하다.

CAE 모델은 학습 과정에서 정상 데이터만을 학습하며, 입력 데이터와 복원된 데이터의 차이인 재구성 오차를 최소화하는 방식으로 훈련된다. 재구성 오차는 다음과 같이 정의된다.

| (3) |

여기서 X는 실제 데이터이고, 는 복원된 데이터이다.

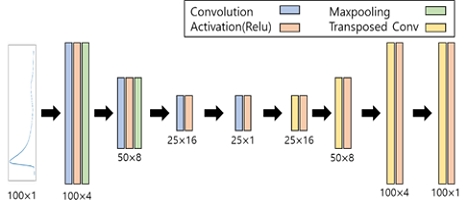

학습된 모델은 정상 데이터에 대해서는 매우 작은 재구성 오차를 보이지만, 학습하지 않은 비정상 데이터는 잘 복원하지 못하여 큰 오차를 나타낸다. 이 재구성 오차를 기준으로 임곗값을 설정하여, 정상 데이터와 비정상 데이터를 구분한다. <Figure 5>는 본 연구에서 제안한 CAE 모델의 구조를 보여준다. 인코더는 3개의 1D 컨볼루션 층으로 구성되어 있으며, 각 은닉층은 커널을 사용하여 입력된 진공 공정 데이터를 점진적으로 저차원 잠재 변수로 압축한다. 이후 디코더는 인코더의 역순으로 구성되어 있으며, 전치(transposed) 컨볼루션을 통해 압축된 잠재 변수를 다시 고차원의 데이터로 복원한다.

3.3 규칙 기반 판정 기준 결합

Pattern 2가 사이클 진공 공정 전 구간에 대해 정상 패턴과 같은 형상을 띄지만, 진공 체크 타임 구간의 진공도 최댓값이 C Torr 보다 미세하게 높은 불량이다. CAE는 구체적인 수치 값을 학습하기보단 데이터의 로컬 패턴을 학습하기 때문에 패턴이 같은 경우 미세한 수치적 차이는 구별하기 어렵다는 한계가 존재한다. 그리고, 특정 데이터의 값을 학습하게 되면, CAE 모델이 진공도 불량 체크 구간으로 편향적인 학습을 하게 된다. 또한, 임곗값인 C Torr는 생산 라인과 공장의 상태, 시간에 따라 내부적으로 변경이 필요하다.

따라서 이를 해결하기 위해 CAE에서 정상으로 판정된 데이터에 대해 추가적인 규칙 기반의 판정 기준을 적용하였다. 정상으로 판정된 데이터에 대해 진공 체크 타임 구간의 진공도 최댓값을 확인하여 C Torr보다 높은 경우 불량으로 분류하도록 하였다. 이를 통해 학습의 효율성, 특정 값에 대한 편향적 학습 방지 및 임곗값의 조정에 대응할 수 있는 실용적인 모델을 구축하였다.

3.4 불량 패턴의 가시화

2장에서 설명한 것처럼, 진공 불량은 데이터가 거의 없고 매우 다양한 원인으로 발생하므로, 데이터 분석과 전문가에 의한 라벨링이 필요하다. 그러므로 본 연구에서 CAE를 통해 새로운 불량 패턴에 대한 탐지를 수행한 후 불량으로 탐지되면, 가시화/차원축소 방법인 UMAP(Uniform Manifold Approximation and Projection for Dimension Reduction)으로 기존 불량 데이터와 함께 2~3차원으로 가시화를 수행한다(Mclnnes et al., 2018). 가시화 결과 새로운 패턴으로 확인되면, 전문가에 의해서 고장 진단 및 라벨링을 수행한 후 MLP 분류기를 재학습 후 불량 패턴 분류를 수행한다. 이때, 새로운 불량 데이터가 학습하기 불충분하면, UMAP에서 가장 유사한 불량 패턴으로 그룹화 이후, 충분한 데이터가 수집되면 새로운 불량 패턴 분류기를 학습할 수 있다.

UMAP은 리만 기하학과 대수적 위상수학에 기반한 차원축소 기법으로, 데이터의 지역적(local) 및 전역적(global) 구조를 효과적으로 보존하는 차원축소 기법이다. UMAP은 데이터를 고차원 공간에서 저차원 공간으로 투영시킬 때 데이터의 위상적 구조를 최대한 유지하고자 한다. 이를 위해, 고차원에서의 k-최근접 이웃(k-nearest neighbor) 그래프를 구성한다. 각 데이터 포인트 i와 이웃 j간의 확률적 관계는 다음과 같이 정의된다.

| (4) |

여기서 xi, xj는 고차원 공간의 데이터이며, σi는 데이터 i의 지역적 밀도를 나타내는 스케일 파라미터이다. 이후, 저차원 임베딩에서의 거리 기반 확률 qij를 다음과 같이 정의한다.

| (5) |

여기서 yi, yj는 저차원 공간에서의 임베딩된 데이터 포인트이다. UMAP은 고차원 공간의 확률분포 pij와 저차원 공간의 확률분포 qij 사이의 크로스 엔트로피 손실을 최소화하도록 최적화되며, 이는 다음과 같이 표현된다. 이를 통해 UMAP은 고차원 데이터의 지역적 관계를 강조하면서 전역적인 구조 또한 유지할 수 있다.

| (6) |

본 연구에서는 불량으로 탐지된 데이터의 잠재변수를 UMAP으로 시각화하여 불량 패턴을 직관적으로 확인할 수 있도록 하였다. 이를 통해 새로운 불량 데이터가 기존 불량 패턴과 유사한지 또는 전혀 새로운 패턴인지 확인하고, 데이터가 부족한 상황에서도 효과적인 구분이 가능하도록 그룹화를 할 수 있었다. 이러한 과정은 전문가의 효율적인 불량 라벨링에 기여할 수 있다.

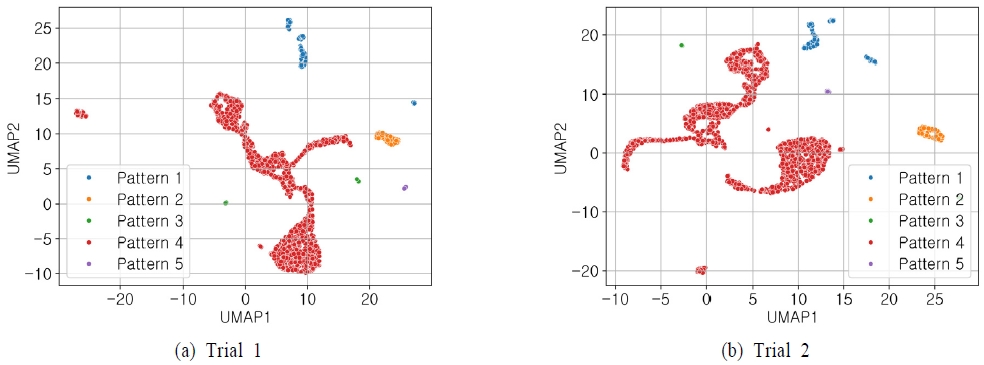

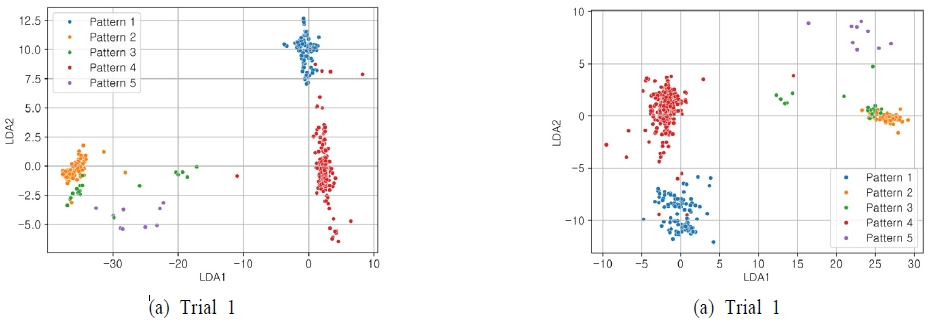

<Figure 6>은 UMAP을 사용해 본 연구에서 생성한 CAE 모델의 25차원 잠재 변수를 2차원으로 가시화한 것이다. 본 연구는 모델의 강건성 확인을 위해 5번의 다른 훈련/테스트 데이터의 분할에 대해서 결과를 분석하였다. 그래서 <Figure 6 (a)>와 (b) 첫 번째, 두 번째 데이터 분할 세트에 대한 결과이다. 여기서, 다른 패턴 사이에는 서로 거리가 떨어져 있으며, 같은 패턴은 군집을 이루는 것을 볼 수 있다. 하지만, 일부 데이터는 같은 라벨이지만 밀집하지 않은 경우도 있다. 이는 본 연구에 사용된 불량 패턴 데이터 개수의 제한으로, 도메인 전문가에 의해 물리적으로 유사한 불량은 같은 번호로 라벨링하여 같은 패턴 안에서도 더욱 세분화된 패턴이 존재하는 것을 보여준다. 즉, 불량 데이터가 충분히 수집되면, Pattern 1과 군집을 이루지 못하는 패턴의 경우 새로운 불량 패턴으로 라벨링이 가능하다.

3.5 MLP를 이용한 불량 패턴 분류

CAE 모델을 통해 탐지된 비정상 데이터는 MLP 분류 모델을 통해 구체적인 패턴으로 분류된다. 본 연구에서 사용된 MLP 모델은 학습이 완료된 CAE로부터 추출된 잠재 변수를 입력으로 받아 불량 패턴을 분류한다. MLP 분류 모델의 입력층은 인코더의 출력과 연결되며, 은닉층을 거쳐 출력층에서 각 불량 패턴에 대한 확률을 산출한다. 일반적으로, l개의 은닉층이 존재할 때, 각 은닉층의 출력은 다음과 같이 정의된다.

| (7) |

여기서 l은 은닉층의 인덱스를 나타내며, W(l)은 은닉층 l의 가중치, b(l)는 해당 은닉층의 편향, σ는 활성화 함수, h(l-1)는 이전 층의 출력이다. 첫 번째 은닉층은 잠재 변수 Z를 입력으로 받으므로 h(0) = Z이다.

최종 출력층에서 각 불량 패턴에 대한 확률 y는 소프트맥스(SoftMax) 함수를 사용하여 다음과 같이 계산된다.

| (8) |

여기서 W(L+1)와 b(L+1)는 출력층의 가중치와 편향이다.

분류 모델은 교차 엔트로피 손실(cross entropy loss)을 최소화하는 방식으로 훈련되며, 이는 다음과 같이 정의된다.

| (9) |

여기서 C는 불량 패턴 클래스의 수, yi는 실제 클래스 레이블, 는 예측된 확률이다.

CAE의 인코더로부터 추출된 잠재 변수는 원본 데이터의 주요 패턴과 특성을 압축한 저차원으로 표현되며, 불필요한 노이즈는 제거되고 중요한 정보만을 포함한다. 이를 통해 MLP는 원본 고차원 데이터 대신 정제된 저차원 특징을 학습하여 학습 속도가 향상되고 차원의 저주 문제를 완화할 수 있다. 또한, CAE를 통해 일반화된 패턴을 학습한 잠재 변수를 사용함으로써, 과적합의 위험을 줄이고 불량 패턴에 대한 분류 성능을 향상할 수 있다. 결과적으로 MLP는 CAE로부터 추출된 잠재 변수에 기반하여 복잡한 불량 패턴을 효과적으로 분류할 수 있게 된다(Li et al., 2021).

4. 진공도 불량 탐지 결과

본 연구에서는 불량 패턴의 개수가 극히 적다는 점을 고려하여, 모델의 강건성을 확인하기 위해 전체 데이터 세트를 대상으로 5번의 홀드아웃 검증(hold-out validation)을 수행하고, 각 검증 결과를 비교하였다. 본 연구는 파이썬을 활용하여 수행되었으며, 5개의 서로 다른 랜덤 시드(seed) 번호를 사용하였다. 데이터 분할 과정에서는 클래스의 불균형을 방지하기 위해 훈련(train), 검증(validation), 시험(test) 데이터를 모두 층화된 분할(stratified split) 방식으로 나누었다.

4.1 CAE 학습

CAE 모델의 학습을 위해 정상 데이터만을 사용하였다. 정상 데이터의 70%인 259,574개의 데이터를 학습시켰고, 70% 데이터 내에서 5-fold 교차검증(cross-validation)을 통해 하이퍼 파라미터를 튜닝하였다. 모델의 성능 확인을 위해 30%인 111,246개의 데이터를 시험용 데이터로 사용하였다. 인코더는 3개의 컨볼루션 층과 max pooling 구조로 구성되었으며, 각 층마다 순서대로 4, 8, 16개의 커널을 포함한다. 각 커널의 크기는 10, 스트라이드(stride)는 1을 적용하고 0 덧대기(zero padding)를 적용하였다. 디코더는 인코더의 역순 구조로 구성되어 있으며, 전치(transposed) 컨볼루션을 이용한 업 샘플링(upsampling)으로 입력 데이터를 복원한다. 잠재 변수는 25차원의 벡터로 표현된다.

4.2 재구성 오차 기반 이상 탐지

CAE 학습이 완료된 후, 정상 데이터 재구성 오차의 최대값을 정상과 불량 데이터를 구분하는 임곗값으로 설정하였다. 그 결과 5개 모델의 임곗값은 5.854×10-4/4.202×10-4/4.866×10-4/ 3.655×10-4/ 6.806×10-4로 결정되었다. 정상과 불량 데이터의 불균형이 매우 심하기 때문에 평가 지표로는 F1 Score를 사용하였다.

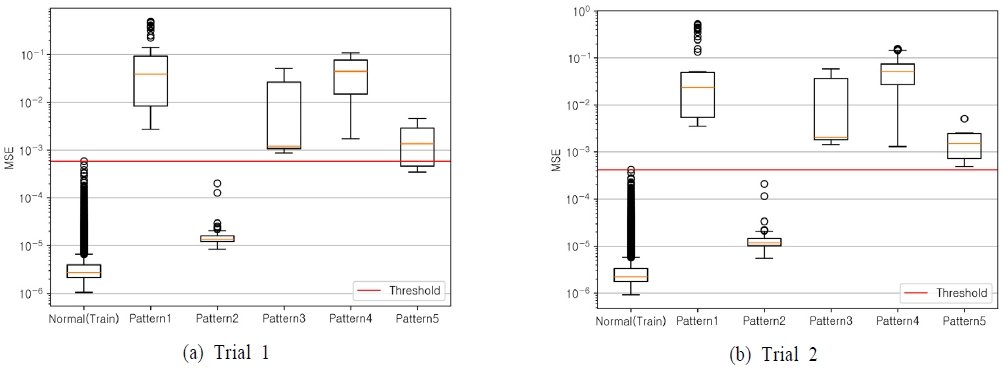

<Figure 7>은 5개의 패턴별로 재구성 오차의 분포를 나타낸 상자그림(boxplot)이다. 정상 패턴 데이터는 모두 임곗값 이하의 재구성 오차를 보였으며, 이로 인해 정상 데이터는 높은 정확도로 정상으로 판별되었다. 비정상 데이터는 대부분 임곗값을 초과하는 재구성 오차를 나타냈으며, 비정상 패턴을 명확하게 탐지할 수 있었다. 특히 Pattern 1, Pattern 4의 경우 재구성 오차가 매우 크게 나타나, 이들 데이터가 비정상임을 쉽게 구분할 수 있었다.

<Table 2>는 불량 탐지 결과를 F1 Score로 정리한 표이다. 기존의 규칙 기반 판정 기준을 사용하여 불량 데이터를 탐지한 경우, F1 Score는 0.917로 나타났다. 반면, CAE를 활용한 이상 탐지에서는 평균 F1 Score가 0.975로 나타났다. 또한, Pattern 2를 규칙 기반 방법과 결합한 결과, F1 Score는 평균 0.999로 거의 모든 불량 데이터를 성공적으로 탐지할 수 있었다.

4.3 CAE와 AE 비교

CAE가 AE와 달리 학습한 데이터를 그대로 암기하지 않음을 확인하기 위해, <Figure 5>의 CAE 구조와 유사하도록 AE의 구조를 설계하였다. AE의 인코더는 CAE와 동일하게 3개의 은닉층을 가지며, 각 은닉층의 노드(node) 개수는 CAE와 동일하게 설정하였다. 디코더는 인코더의 역순 구조로 구성하였고 잠재 변수는 25차원의 벡터로 표현하였다.

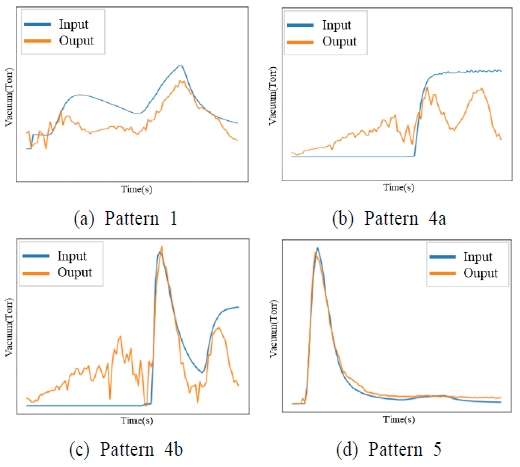

CAE에서와 동일하게 AE 학습이 완료된 후, 이상탐지를 수행한 결과 F1 Score는 CAE와 동일하게 0.976으로 나타났다. 두 모델의 이상탐지 성능은 동일하지만, 불량 패턴 데이터에 대한 복원 결과에서는 차이가 존재한다. <Figure 8>과 <Figure 9>은 Pattern 1, 3, 4, 5에 대한 CAE와 AE의 불량 패턴 입력 데이터에 대한 복원 결과를 비교한 것이다. Pattern 1과 5는 건 배기 불량의 두 가지 패턴으로, 각각 건 배기 단계의 진공도가 낮거나 높은 특징으로 인해 해당 구간에서 재구성 오차가 크게 나타났다. Pattern 3은 진공도 체크 이후 진공도가 지속적으로 감소하지 않는 경우로, 이 구간에서 재구성 오차가 크게 나타났다. Pattern 4는 생산 라인의 중단으로 인해 데이터가 중간부터 기록되어, 앞 구간에서 재구성 오차가 크게 나타난다. 두 모델 모두 불량 패턴을 잘 복원하지 못한다는 공통점이 있었지만, CAE는 국소적으로 정상 패턴과 일치하는 구간은 비교적 잘 복원한 반면, AE는 입력 데이터의 패턴과 무관하게 정상 패턴과 유사한 복원을 보여주었다. 특히 Pattern 3에서 CAE는 정상 패턴과 동일한 진공도 체크 지점 이후에 재구성 오차가 크게 나타난 반면, AE는 진공도 체크 지점 이전/이후 모두에서 매우 큰 재구성 오차를 보였다.

CAE는 컨볼루션 연산을 통해 입력 데이터의 국소적인 패턴을 추출하고, 이를 학습하여 복원 과정에서 해당 정보가 더 잘 유지되도록 한다. 이는 특히 정상 또는 규칙적인 패턴이 포함된 데이터 구간에서 더 유리하게 작용하며, 불량 패턴 내에서도 정상적인 국소적 특성을 반영할 수 있다. 반면, AE는 주로 전역적인 패턴을 학습하는 경향이 있으며, 데이터를 부분별로 처리하기보다는 전체적인 상관관계에 의존한다. 특히 AE는 각 레이어가 인접 데이터 간의 관계를 학습하지 않고 모든 데이터를 독립적으로 처리하기 때문에, 비정상적인 부분에서도 데이터를 일괄적으로 복원하려는 경향이 나타난다(Seyfioğlu et al., 2018). 결과적으로, CAE는 공간적 특성을 학습하여 일반화에 강점을 보이며, 이상탐지와 같은 응용에서는 더 적합하다.

5. MLP 기반 이상 패턴 분류 결과

5.1 CAE-MLP 학습

MLP 학습에는 CAE에서 불량으로 탐지된 데이터만을 사용하였으며, Pattern 2는 규칙 기반으로 분류되었기 때문에 제외되었다. 나머지 1,581개의 불량 데이터는 훈련 데이터와 시험 데이터를 7:3의 비율로 분리하였고, 훈련 데이터는 층화 5겹 교차검증(stratified 5-fold cross validation)을 통해 하이퍼파라미터 튜닝 및 학습을 수행하였다.

MLP 모델은 사전 학습된 CAE의 잠재 변수를 입력으로 받는다. 학습 시 CAE의 인코더 파라미터는 업데이트 되지 않으며, 전이학습의 안정성을 위해 Adam 최적화 엔진의 학습률은 기본값인 0.001대신 0.00002로 낮게 설정하였다. 또한, 데이터 수가 적어 과적합을 방지하기 위해 4개 은닉층 모두에 드롭아웃을 20% 적용하였다.

5.2 이상 패턴 분류 결과

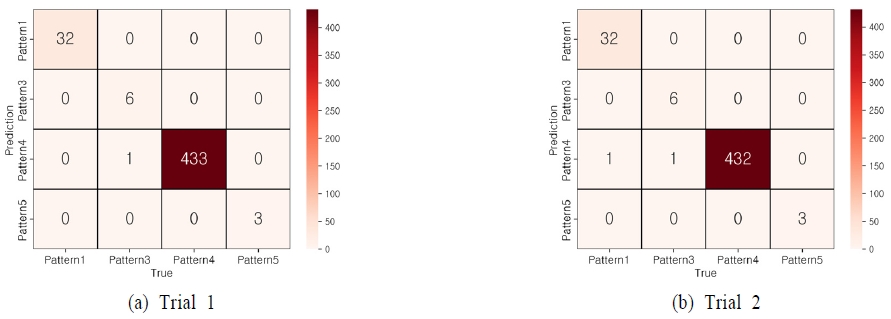

<Figure 10>은 시험 데이터에 대한 혼돈행렬(confusion matrix)이다. 여기서, 가로축은 실제 불량 패턴, 세로축은 MLP모델이 예측한 불량 패턴을 나타낸다. <Figure 10> (a)와 (b)에서 대각행렬의 데이터 개수는 각 (32, 6, 433, 3), (32, 6, 432, 3)이고 대각성분을 제외한 개수는 각 1개와 2개이다. 이때 MLP 모델의 F1 Score는 99.8%/99.6%로 매우 거의 100%에 가까운 정확도를 보였다. <Table 3>은 5번의 데이터 분할에 따른 F1 Score를 모두 보여주며, 개발된 불량 패턴 분류 모델은 99.6 ~ 100%의 정확도 범위를 가지며 평균 99.8%로 정확도와 강건성 모두 높은 것을 보여준다. 5번의 데이터 분할에서 오 분류한 경우는 다음과 같다. Pattern 1을 4로 오분류 - 2개, Pattern 3을 4로 오분류 - 3개, 그리고 Pattern 5를 3으로 오분류 - 1개로 총 6개의 오분류가 발생하였다. Pattern 3과 Pattern 5는 전체적으로는 정상 패턴과 유사하지만, 국부적으로 큰 차이를 보이는 특징이 있다. 반면, Pattern 1은 진공도 체크 구간에서는 정상 패턴과 일치하나, 나머지 구간에서는 정상 패턴과 크게 다른 불량 패턴을 나타낸다. 불량 패턴 데이터의 개수는 Pattern 4, 1, 2, 3, 5번 순서로 크게 감소한다. 그러므로 학습 데이터 개수가 적은 Pattern 1, 3은 데이터 개수가 가장 많은 4번으로 오분류하고, Pattern 5는 국부적 차이가 큰 3번으로 오분류 되었다. 해당 결과는 불량 패턴 데이터 개수가 극단적으로 적은 것에 비하면 매우 우수한 결과라고 판단된다. 패턴 간 데이터 수의 불균형이 심함에도 불구하고, MLP 모델이 안정적으로 모든 패턴을 구분한 이유는 CAE를 통해 생성된 잠재 변수를 MLP의 입력값으로 학습했기 때문이다.

<Figure 11>은 선형 판별 분석(LDA: Linear Discriminant Analysis)을 사용하여 테스트 데이터에 대해 CAE의 잠재 변수를 2차원 공간으로 시각화한 결과이다. 4.3장에서 설명한 것과 같이 Pattern 2는 진공도 체크 지점에서 값이 임곗값을 약간 초과하였기 때문에 정상 패턴과 같은 특징을 보여준다. Pattern 1과 4는 <Figure 8> (a), (c)에서처럼 정상 패턴 및 다른 불량 패턴과 완전히 구분되며, Pattern 3과 5는 정상 패턴 및 Pattern 2와 유사하므로 Pattern 2, 3, 5와 가깝지만 서로 구분되는 것을 확인할 수 있다. 따라서, MLP 모델은 각 불량 패턴을 명확하게 분류하는 우수한 성능을 보여준다는 사실을 다시 한 번 확인할 수 있다.

6. 결 론

본 연구에서는 냉장고 진공 공정에서 발생하는 비정상 패턴을 탐지하고 분류하기 위해 CAE와 MLP를 결합한 AI 기반 모델을 제안하였다. 또한, 더욱 높은 신뢰성과 강건성 확보를 위해 제안된 모델에 규칙 기반 모델을 결합하였다. 제안된 모델은 기존 규칙 기반 모델의 한계를 극복하고 재구성 오차를 이용한 비정상 패턴 탐지에서 높은 F1 Score를 달성했으며, 추가적인 규칙 기반 판정으로 불량 패턴을 100% 탐지할 수 있었다. 또한, 사전 학습된 CAE 인코더와 MLP 결합으로 불량 패턴을 100%의 정확도로 분류하며 데이터 불균형 문제에서도 강건한 성능을 보였다. 향후 연구에서는 전이 학습을 적용하여 다른 생산 라인에서도 활용 가능한 모델을 개발하고, 이를 통해 생산 공정의 불량 탐지 성능을 높이고 효율성을 향상시키는 것을 목표로 한다. 또한, 제한된 데이터를 활용한 데이터 기반 AI와 전문가의 노하우에 기반한 규칙 기반 방법을 결합함으로써, 제조 비용을 증가시키지 않으면서도 불량이 아닌데 불량으로 판정되는 가성 불량과, 불량인데 정상으로 판정되는 진성 불량을 줄일 수 있을 것으로 기대된다. 이를 통해 제조 비용 절감은 물론, 제조 신뢰성도 향상될 것으로 예상된다.

Acknowledgments

이 논문은 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

References

-

Abitbul, K. and Dar, Y. (2024, August), How Much Training Data Is Memorized in Overparameterized Autoencoders? An Inverse Problem Perspective on Memorization Evaluation, In Joint European Conference on Machine Learning and Knowledge Discovery in Databases, 321-339.

[https://doi.org/10.1007/978-3-031-70344-7_19]

-

Ahmed, T. U., Jamil, M. N., Hossain, M. S., Andersson, K., and Hossain, M. S. (2020, August), An integrated real-time deep learning and belief rule base intelligent system to assess facial expression under uncertainty, In 2020 Joint 9th International Conference on Informatics, Electronics & Vision (ICIEV) and 2020 4th International Conference on Imaging, Vision & Pattern Recognition (icIVPR), IEEE, 1-6.

[https://doi.org/10.1109/ICIEVicIVPR48672.2020.9306622]

- Bradley, M. and Matope, S. (2015), Improvement of a Production Line through the Application of Lean Techniques: A Case Study of Refrigerator Assembly, 7th International Conference on Latest Trends in Engineering & Technology (ICLTET’2015), 114-119.

-

Carletti, M., Masiero, C., Beghi, A., and Susto, G. A. (2019), A deep learning approach for anomaly detection with industrial time series data: a refrigerators manufacturing case study, Procedia Manufacturing, 38, 233-240.

[https://doi.org/10.1016/j.promfg.2020.01.031]

-

Ebisawa, T., Sato, S., and Hayashizaki, N. (2023), Beamline and vacuum system design of HEBT for the A-FNS accelerator, Fusion Engineering and Design, 195, 113961.

[https://doi.org/10.1016/j.fusengdes.2023.113961]

-

Enache, I. C., Chivu, O. R., Rugescu, A. M., Ionita, E., and Radu, I. V. (2023), Reducing the scrap rate on a production process using Lean Six Sigma methodology, Processes, 11(4), 1295.

[https://doi.org/10.3390/pr11041295]

-

Kabir, S., Islam, R. U., Hossain, M. S., and Andersson, K. (2020), An integrated approach of belief rule base and deep learning to predict air pollution, Sensors, 20(7), 1956.

[https://doi.org/10.3390/s20071956]

-

Kang, Z., Catal, C., amd Tekinerdogan, B. (2020), Machine learning applications in production lines: A systematic literature review, Computers & Industrial Engineering, 149, 106773.

[https://doi.org/10.1016/j.cie.2020.106773]

- Kim, D. H., Hwang, Y. J., Park, J. H., Chung, S. I., Jeong, Y. M., Ku, B. C., Lee, J. K., Ahn, Y. C., Bang, S. W., and Kim, S. R. (2008), Characteristics of Energy Consumption for a Household Refrigerator under Influence of Non-condensable Gases, Korean Journal of Air-Conditioning and Refrigeration Engineering, 20(6), 381-387.

-

Li, Y., Jiang, W., Zhang, G., and Shu, L. (2021), Wind turbine fault diagnosis based on transfer learning and convolutional autoencoder with small-scale data, Renewable Energy, 171, 103-115.

[https://doi.org/10.1016/j.renene.2021.01.143]

-

Lim, H., Choi, S., Cho, Y., Kim, S., and Kim, M. (2020), Comparative thermodynamic analysis of membrane-based vacuum air dehumidification systems, Applied Thermal Engineering, 179, 115676.

[https://doi.org/10.1016/j.applthermaleng.2020.115676]

-

McInnes, L., Healy, J., and Melville, J. (2018), Umap: Uniform manifold approximation and projection for dimension reduction, arXiv preprint, arXiv:1802.03426, .

[https://doi.org/10.21105/joss.00861]

- Radhakrishnan, A., Yang, K., Belkin, M., and Uhler, C. (2019), Memorization in overparameterized autoencoders, ICML 2019 Workshop Deep Phenomena Program Chairs, https://openreview.net/forum?id=BJeZw4B334, .

-

Mende, H., Peters, A., Ibrahim, F., and Schmitt, R. H. (2022), Integrating deep learning and rule-based systems into a smart devices decision support system for visual inspection in production, Procedia CIRP, 109, 305-310.

[https://doi.org/10.1016/j.procir.2022.05.254]

-

O’Hanlon, J. F. (1994), Ultrahigh vacuum in the semiconductor industry, Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 12(4), 921-927.

[https://doi.org/10.1116/1.579069]

-

Seyfioğlu, M. S., Özbayoğlu, A. M., and Gürbüz, S. Z. (2018), Deep convolutional autoencoder for radar-based classification of similar aided and unaided human activities, IEEE Transactions on Aerospace and Electronic Systems, 54(4), 1709-1723.

[https://doi.org/10.1109/TAES.2018.2799758]

-

Xu, C., Ma, H., and Wang, S. (2024), Thermal digestion characteristics of kitchen waste based on high temperature heat pump combined with vacuum drying, Applied Thermal Engineering, 244, 122703.

[https://doi.org/10.1016/j.applthermaleng.2024.122703]

정재현 : 부산대학교 기계공학부에서 2023년 학사학위를 취득하고 부산대학교에서 기계공학부 석사과정에 재학 중이다. 연구분야는 고장 감지 및 진단, 인공지능 기반 예측 모델링이다.

노유정 : 미국 University of Iowa에서 박사학위를 취득하고, 한국기계연구원 선임연구원, 계명대학교 자동차공학과 조교수를 역임하고 2015년부터 부산대학교 기계공학부 교수로 재직하고 있다. 연구분야는 신뢰성 공학, 신뢰성 기반 최적설계, 불확실성 모델링, 고장 감지, 진단 및 예지이다.

강영진 : 연구원은 부산대학교 기계공학부에서 2018년 박사학위를 취득하고 부산대학교 기계기술연구원에서 박사후 연구원으로 재직 중이다. 연구분야는 불확실성 모델링, 최적설계, 고장 감지 및 진단이다.

최봉준 : 현재 LG전자 키친솔루션 모듈러개발 1팀에서 책임연구원으로 재직하고 있으며, 연구분야는 생산라인의 고장 감지 및 진단이다.

유정원 : 현재 LG전자 키친솔루션 모듈러개발1팀에서 책임연구원으로 재직하고 있으며, 연구분야는 생산라인의 고장 감지 및 진단이다.