운용 환경을 고려한 우발고장확률의 통계적 추정

© 2024 KIIE

Abstract

In the context of understanding component reliability, this study introduces a robust simulation model, specifically designed to estimate random failure probability in real-world operating environments. Seamless integration of a Poisson process and meticulous formulation of specific equations have significantly enhanced the model's computational accuracy. Public data were utilized to validate the model's practical applicability, demonstrating its efficacy in rigorously assessing the failure probability of taxi brake discs over a period of 1 to 5 years. The results are particularly illuminating: in environments characterized by dynamic failure rate conditions, the model consistently offers a remarkably precise estimation of random failure probabilities. This underscores not only the utility of the model but also effectively bridges the gap often observed between theoretical predictions and practical real-world outcomes.

Keywords:

Reliability Engineering, Random Failure, Statistical Analysis, Discrete-event Simulation1. 연구 배경 및 필요성

4차 산업혁명이 도래하면서 부품 신뢰성 향상을 위한 다양한 산업이 치열한 경쟁 상황에 놓여있다. 그러므로 이전보다 빠르게 신뢰성 확보가 요구된다(Jung, 2017). 이에 따라, 신뢰성공학에서 다양한 신뢰성 시험 방법이 연구되었다(Sung, 2015).

신뢰성공학에서 정의하는 고장 형태는 3가지로 초기고장, 우발고장, 마모고장으로 분류된다(Kurtz et al., 1989). 초기고장은 생산 공정의 문제 또는 설계 결함에 의해 발생한다. 제조 시 출하 검사에서는 양품으로 판정되나, 사용 중 발생하는 스트레스로 인해 고장이 발생한다. 생산 공정의 문제는 품질 문제로 분류한다. 초기고장을 감소시키기 위해서 통계적 품질관리 및 번인(burn-in) 시험을 수행한다(Park et al., 2007). 마모고장은 제품 사용에 따른 부품 열화로 발생한다. 따라서, 마모고장이 발생하는 제품의 신뢰성 향상을 위한 수명시험이 수행된다. 수명시험으로 제품의 수명을 추정하고 이를 바탕으로 설계 개선으로 수명을 개선한다. 이에 따라, 수명을 추정하기 위한 가속 수명 및 열화시험에 관한 방법론이 다양하게 연구되었다(Sung, 2015; Nelson, 2005).

그러나, 부품의 우발고장 시험에 관해서는 거의 연구되지 않았다(Sim et al., 2022). 우발고장은 사용자의 오용 또는 순간적인 스트레스 대한 제품의 내성 부족으로 인해서 발생한다(Kim and Lee, 2012). 이에 관해서, 고장률이 일정하다는 가정 아래 지수 분포를 활용한 분석 방법을 주로 적용하고 있다. 제품의 우발고장에 관한 신뢰도 추정에 관하여 지수 분포의 무기억성을 활용한 일정한 불량률을 갖는 것에 대해서 이론적으로는 적절하지만, 실제 환경 변화의 반영과 지수 분포를 활용한 분석 결과의 설득력이 떨어진다(Choi, 2005). 따라서, Sim et al. (2022)은 우발고장을 위한 새로운 시험 설계법을 제안하고 스트레스 수준에 따른 우발고장확률 추정 프로세스를 수립하였다.

기존 연구에서 제안된 프로세스에 따라서, 수행된 스트레스 수준에 따른 우발고장확률을 추정하였다. 그러나, 주로 사용되는 신뢰성 측도는 시간에 따른 확률이므로 스트레스 수준에 따른 신뢰성 측도는 현장에서 활용하기 어렵다. 본 논문에서는 Sim et al.(2022)의 연구 결과를 바탕으로 특정 스트레스 수준에서의 우발고장확률 추정에서 더 발전시켜서 실제 운용 환경을 반영한 시간에 따른 우발고장이 발생할 확률을 추정하였다. 본 논문에서는 스트레스 수준에 따른 우발고장확률 추정 결과를 기반하여 시간에 따른 우발고장확률을 추정하기 위한 새로운 프로세스를 제안한다. 이를 위해서, 제안한 프로세스에서 이산 사건 시뮬레이션 모형을 활용하여 실제 환경에서 스트레스의 발생을 모사하고 우발고장확률을 추정하기 위한 새로운 수식을 수립하였다.

사례 연구에서는, 수립한 프로세스에 따라서 브레이크 디스크의 고장모드 중 우발고장인 핫 저더(hot judder)를 대상으로 시간에 따른 우발고장확률을 추정하였다. 이를 위해서 인천광역시의 택시 주행 데이터를 활용하여 실제 운용 환경에서 핫 저더가 발생하는 시뮬레이션 모형을 수립하였다. 시뮬레이션 모형과 새롭게 수립한 수식을 적용하여 시간에 따른 핫 저더 발생 확률을 다양한 기간별로 추정하였다.

본 논문의 구성은 다음과 같다. 제2장에서는 시뮬레이션을 활용한 신뢰도 추정에 관한 관련 문헌 연구를 수행하였다. 제3장에서는 본 연구에서 적용한 이산 사건 시뮬레이션 모형으로 널리 적용되는 포아송 과정에 관한 이론 및 시간에 따른 우발고장확률을 추정하기 위한 프로세스를 기술하였다. 제4장에서는 수립한 프로세스에 따라서, 공공 데이터를 활용한 실제 환경에서 브레이크 디스크의 우발고장확률 추정을 사례 연구로 제시하였다. 마지막으로 제5장에서 본 연구의 결론 및 추후 연구 과제에 관해서 서술하였다.

2. 관련 문헌 연구

시스템이 아닌 부품 단위에서 우발고장의 신뢰도 추정은 물리적 해석을 제외하고 연구가 거의 이루어지지 않았다(Sim et al., 2022). 따라서, 시뮬레이션을 활용한 신뢰도 추정 기법에 관한 연구에 관해서 관련 문헌 연구를 수행하였다.

Fajdiga et al.(1996)은 제품 설계의 초기 단계에서 안전성과 신뢰도 예측을 위한 컴퓨터 시뮬레이션의 필요성을 주장하였다. 해당 연구에서는 시뮬레이션 모형으로 수립한 다양한 가혹도의 운용 환경을 시뮬레이션 모형으로 수립하였다. 이를 시험 결과와 결합하여 통계 분석의 리스크를 감소시켰다. 이와 유사하게 Ormon et al.(2002)은 개념 설계의 초기 단계에서 시스템 신뢰성을 예측하기 위해서 시뮬레이션 모형을 적용하였다. 그러나, Fajdiga et al.(1996)과 달리 복잡한 시스템의 초기 설계에서 신뢰도와 비용을 고려하였다. 시뮬레이션 모형을 수립할 때, 시스템 내 고장률이 알려지지 않은 부품에 관해서 삼각 분포(triangular probability distribution)를 적용하였다. 이를 통해서, 시스템 개발 과정의 세부 설계에 초점이 맞추어져 있는 신뢰도 예측 표준인 MIL-HDBK-217보다 더욱 복잡하거나 정밀한 시스템에서 우수한 신뢰도 예측법을 제안하였다. Hirschmann et al.(2007)은 하이브리드 전기 자동차의 부품 중 파워 일렉트로닉스는 운용 온도와 온도 사이클링이 신뢰도를 확보하는데 가장 중요하다. 따라서 하이브리드 전기 자동차의 모터 모형에서 발생하는 손실을 계산하고 전압에 따른 열 흐름 및 온도 변화를 시뮬레이션 모형으로 수립하였다. 수립된 시뮬레이션 모형을 전기 자동차의 모터 모형과 결합하여 신뢰도 예측을 수행하였다. 이를 통해서 고장률과 평균수명 예측 방법을 제안하였다. Han et al.(2013)은 전투 시나리오에 따른 해군 함정의 설정된 RAM(Reliability, Availability and Maintainability) 목표값 달성을 위해서 함정의 물리적 구조와 운용 환경에 관한 시뮬레이션 모형을 수립하였다. 수립한 시뮬레이션 모형에 기반하여, 시스템을 구성하는 부품의 고장 간 평균 시간, 평균수리시간, 함정의 행정 및 군수 지연시간을 변경하면서 RAM 목표값의 변화를 관측하였다. 그리고 RAM 목표값을 만족하면서 수명주기비용을 최소화하는 최적화 모형을 수립하였다.

Jayaram and Girish(2005)는 수명 추정을 위한 새로운 열화 모형 수립하기 위한 주변 분포가 포아송 분포인 열화 데이터를 유사우도법(quasi-likelihood)에 기반한 GEE(Generalized Estimating Equations) 기법을 적용하였다. 신뢰도의 신뢰구간을 다변량 몬테 카를로 시뮬레이션으로 추정하였다. 이 연구는 위에서 언급한 문헌과 달리 운용 환경 또는 알려지지 않은 정보에 대한 시뮬레이션 모형을 적용하지 않고 추정 기법으로써 시뮬레이션 모형을 적용하였다. Asri et al.(2011)은 Constant-Velocity 시스템의 일부인 스터브-액슬(stub-axle)에 관한 피로 고장 신뢰도 예측을 위한 몬테 카를로 시뮬레이션으로 S-N 곡선의 계수(기울기)와 상수의 평균과 표준편차를 추정하였다. 이를 통해서, 스터브-액슬의 피로 고장으로 인한 수명은 Anderson-Darling 검정을 통해서 로그정규분포에 가장 적합함을 밝혔다. 이 연구 또한 신뢰도 추정을 위한 운용 환경의 시뮬레이션이 아닌 추정 기법으로써 시뮬레이션 모형을 적용하였다.

관련 문헌 연구를 통해서 시스템 또는 개념 설계 단계의 제품 신뢰도를 추정하는 연구를 주로 수행한 것을 알 수 있다. 여기서 신뢰도 예측을 위한 시뮬레이션 모형을 적용하는 경우는 크게 두 가지이다. 첫 번째는 가정된 운용 환경을 모사하거나 데이터가 존재하지 않는 시스템 내 부품의 수치를 가정하기 위해서 적용되었다. 두 번째는 신뢰도 예측을 보다 정확하게 수행하기 위한 수리 모형으로써 시뮬레이션을 적용하였다.

본 연구는 운용 환경에 따른 신뢰도 추정을 위한 시뮬레이션 모형의 수립은 첫 번째 경우의 연구와 유사하다. 그러나, 첫 번째 경우의 연구는 시스템 단위 신뢰도 예측을 수행했으나 본 연구는 부품에 관한 신뢰도 예측을 수행한다. 그리고 문헌 연구에서 다룬 연구는 모두 특정 고장모드에 한정하여 신뢰도 예측을 수립하였으나, 본 연구는 우발고장인 고장모드를 가진 제품에 적용이 가능한 범용적인 프로세스를 제안한다.

3. 시뮬레이션을 활용한 우발고장 확률 추정 프로세스

3.1 포아송 과정

포아송 과정은 시스템에 도착 시점을 모형화하기 위한 간단한 추계적 과정이다. 이는 베르누이 프로세스의 연속 시간 변이의 일종으로 분류되기도 한다. 포아송 과정은 관찰된 도착 시점이 기하학적으로 분포된 도착 간 순서를 나타낸다. 여기서 도착 시점은 양의 시간에 발생하며, 특정 시점의 도착할 확률은 0이다(Gallager, 2013).

포아송 과정은 가장 중요한 계수 과정 중 하나이다. 계수 과정은 시간 t에 따라 발생하는 누적 사건 수를 N(t)라고 할 때, {N(t), t ≧ 0}로 표기한다. 계수 과정에서 분리된 시간 간격에서 발생하는 사건의 수가 서로 독립일 때, 독립적인 증분을 갖는다. 따라서, 포아송 과정은 비율 λ를 갖는 계수 과정이다(Sheldon, 2014). 포아송 과정은 아래 조건을 만족시켜야 한다.

- ⅰ) N(0)은 반드시 0이다.

- ⅱ) 포아송 과정은 반드시 독립적인 증분을 갖는다.

- ⅲ) 구간의 길이 (t+s) - s에서 발생하는 사건의 수는 평균 λt를 갖는 포아송 분포를 따른다. (단, s, t ≧ 0)

위와 같은 조건이 주어질 때, 포아송 과정은 식 (1)과 같다.

| (1) |

조건 ⅲ)에서 포아송 과정은 고정 증분을 가지며 식 (2)에 해당한다. 여기서 λ는 포아송 과정의 비율을 나타낸다(Sheldon, 2014).

| (2) |

3.2 시간에 따른 우발고장확률의 추정 프로세스

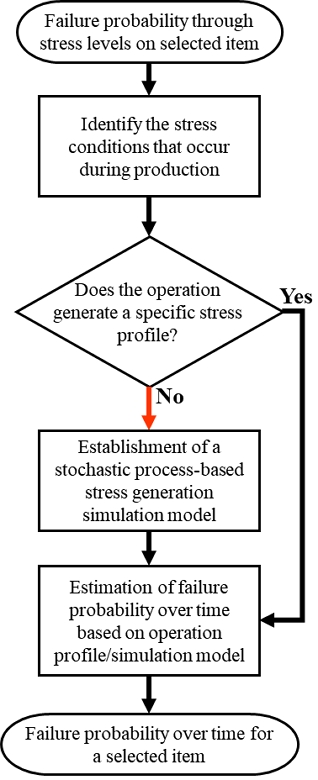

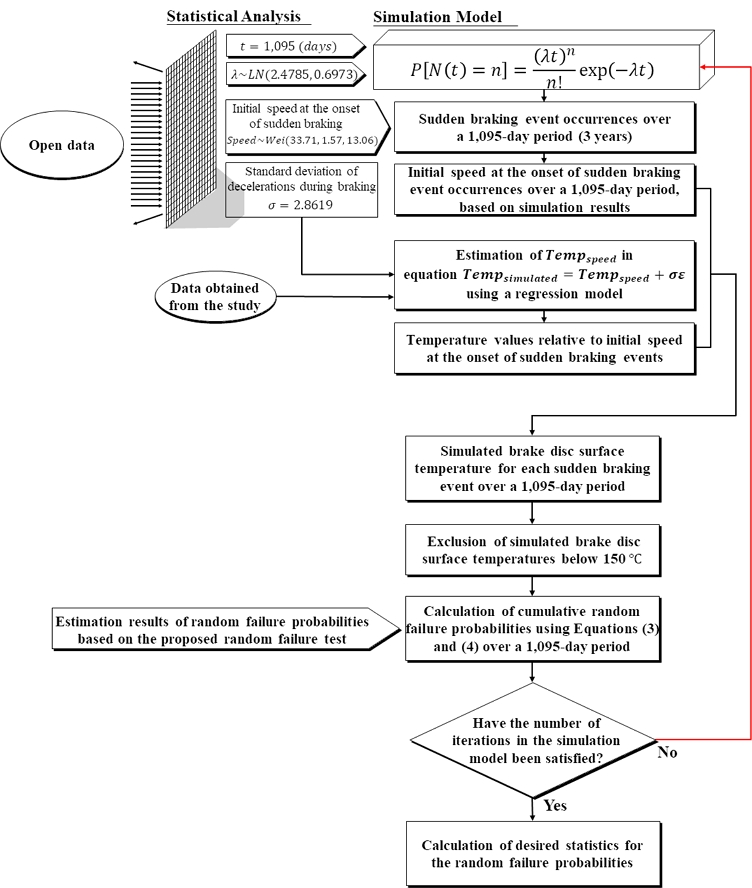

시간에 따른 우발고장확률을 추정하기 위해서 Sim et al.(2022)이 제안한 스트레스 수준에 따른 우발고장확률 추정을 위한 시험 및 분석 결과가 필요하다. Sim et al.(2022)은 특정 스트레스 수준에서 우발고장 발생 확률을 추정하기 위해서 시험 설계 및 분석 프로세스를 제안하였다. 이 프로세스를 통해서 특정 스트레스의 가혹도가 연속적인 수치로 표현할 수 있을 때, 특정 스트레스의 가혹도 수준에 따른 추정된 우발고장 확률을 추정할 수 있다. 본 연구는 Sim et al.(2022)이 제안한 프로세스로 추정된 스트레스 수준에 따른 우발고장 확률에 기반하여 시간에 따른 우발고장확률 추정 프로세스를 <Figure 1>로 나타내었다.

첫 번째 단계로 선정된 아이템의 필드에서 발생하는 스트레스 조건을 파악해야 한다. 시간에 따른 우발고장의 확률을 추정하기 위해서 시뮬레이션 모형을 수립하기 전에 우발고장을 유발하는 스트레스의 종류와 수준을 파악해야 한다.

두 번째 단계로 시간 t를 추정하기 위해서 선정된 아이템에 관한 운용 프로파일의 존재와 적용 가능성을 확인한다. 운용 프로파일이 존재한다면 세 번째 단계를 생략하고 네 번째 단계를 진행한다. 보유한 운용 프로파일이 첫 번째 단계에서 파악한 우발고장의 고장모드를 유발하는 고장 메커니즘을 가지는지 검토가 필요하다. 운용 프로파일이 존재하지 않으면 선정된 아이템의 우발고장이 발생하는 필드를 시뮬레이션 모형으로 수립하기 위해서 세 번째 단계로 진행한다.

세 번째 단계는 운용 프로파일이 존재하지 않을 때, 우발고장이 발생하는 상황을 모사하는 시뮬레이션 모형을 수립한다. 본 연구에서는 스트레스 발생이 이산 사건이므로 이산 사건 시뮬레이션 모형 중 널리 사용되는 포아송 과정을 적용하였다. 그러나, 운용 시 발생하는 스트레스를 정밀하게 모사하기 위해서 다른 시뮬레이션 모형을 적용할 수도 있다. 여기서 고장 확률을 추정하고자 하는 시간을 t, 단위 구간에서 발생하는 고장 스트레스의 비율을 λ, 시간 t 동안 발생하는 고장 스트레스 발생 횟수를 P[N(t) = n]으로 정의한다. 이때, P[N(t) = n]은 식 (1)과 같다. 본 연구에서는 스트레스가 이산 사건에 따라서 발생하여 우발고장을 유발하는 경우로 한정한다. 그러므로 시간 간격당 스트레스가 발생하는 상황을 가정하여 우발고장확률 추정을 위한 시뮬레이션 모형을 수립한다.

네 번째 단계에서 운용 프로파일 또는 시뮬레이션 모형에 기반한 시간에 따른 우발고장확률의 추정을 수행한다. 시뮬레이션 결과로써 추정하고자 하는 시점에 발생하는 스트레스의 값(수준)이 발생한다. 시뮬레이션 결과에 Sim et al. (2022)이 제안한 프로세스를 따라 추정한 스트레스 수준에 따른 확률을 대입하고 식 (5)를 통해서 추정하고자 하는 기간의 누적 우발고장확률을 추정할 수 있다. 이를 위해서, 스트레스가 n번째 발생하는 시간을 tn으로 정의한다. 특정 스트레스 수준에서 추정된 우발고장확률을 Pr [S = s(tn)] = Pr [s(tn)] = p라고 할 때, s(tn)은tn에서 스트레스 수준을 나타낸다. 그리고 tn에서 발생하는 우발고장확률을 f(tn)으로 정의한다. 따라서 우발고장의 시간에 따른 누적고장확률은 식 (3)과 같이 나타낼 수 있다.

| (3) |

이에 따라서 tn에서 신뢰도는 R(tn)으로 나타낼 수 있으며 식 (4)와 같다.

| (4) |

| (5) |

식 (5)에 따라서, 우발고장의 누적고장확률인 식 (3)은 재귀함수로 표현된다.

그리고, n = 0일 때, 첫 번째 스트레스가 발생하기 전의 시점이므로 R(t0) = 1이다. 그러므로 식 (5)에서 n = 1일 때, R(t0) = 1에 인하여 f(t1) = Pr [s(t1)]이 성립한다. 그러나, n > 1인 경우에 f(tn)은 Pr [s(tn)]과 같지 않다.

4. 공공 데이터에 기반한 택시의 브레이크 디스크 고장 확률 추정

브레이크 디스크는 차량의 구성 요소 중에서 안전에 밀접하게 관련된 제품이다. 브레이크는 높은 속도에서 낮은 속도로 변환하기 위해서 브레이크 디스크의 양면을 브레이크 패드로 고정하는 방식으로 작동된다. 그러므로 브레이크 작동 시 브레이크 디스크에 마찰로 인한 열섬(hot spot)이 발생하며 높은 BTV를 유발하며 핫 저더가 발생한다. 핫 저더는 150℃ 이상에서 우발적으로 발생하며, 비균일한 열로 인한 이상이 발생하므로 플래쉬 온도의 측정이 매우 어렵다(Baber, 1969; Sardá et al., 2008). 그리고 높은 BTV는 차량의 스티어링 시스템과 차량에 진동을 유발한다. 따라서, 운전자가 불안감을 느끼고 디스크 코너 모듈의 내구성을 약화시켜 사고 위험 가능성이 높아질 가능성이 존재한다(Kao and Richmond, 2000; Jung et al., 2011). 이는 소비자에게 품질 만족도와 직결되며, 자동차 제조사의 보증 비용으로 이어지므로 적합한 신뢰성 평가 방법 수립을 통한 설계 개선을 수행해야 한다. 이를 위해서, 3장에서 제안한 시간에 따른 우발고장확률 추정 프로세스에 따라서, 인천광역시에서 주행하는 택시의 브레이크 디스크에 관한 우발고장확률을 다양한 기간별로 추정하였다.

4.1 택시 브레이크 디스크 고장 확률 추정을 위한 실험 조건

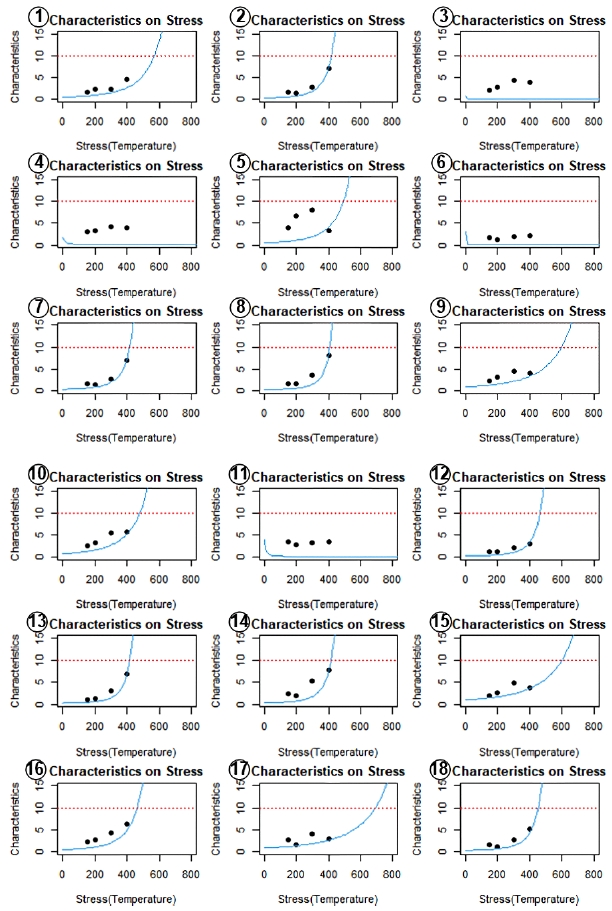

본 논문의 실험은 인천광역시에서 주행하는 택시 브레이크 디스크의 우발고장확률을 추정하기 위해서 Sim et al.(2022)이 제안한 스트레스 수준에 따른 우발고장확률 추정 프로세스에 따른 결과가 필요하다. 따라서, 수립된 프로세스에 기반한 브레이크 디스크의 핫 저더에 영향을 미치는 스트레스 수준-BTV(Brake Torque Variation)에 관한 Gompertz 회귀모형을 수립하였다. 이때, BTV가 10일 때, 핫 저더가 발생한다고 가정하였다. 이에 따른 스트레스 수준에 따른 BTV의 추세를 <Figure 2>에 도시하였다.

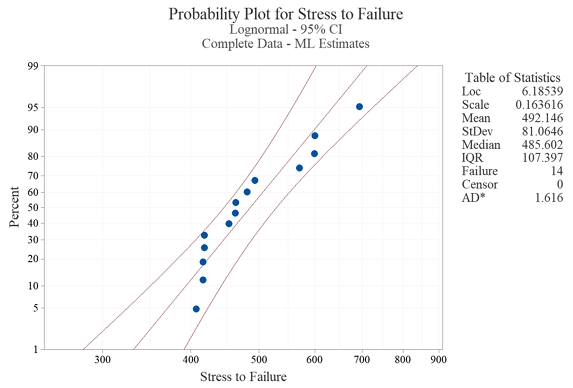

외삽을 통해서 18개의 시료 중 BTV가 10에 도달하지 않는 4개의 시료를 제외한 14개의 시료에 관해서 BTV가 10일 때, 스트레스 값을 추정하였다. 추정된 스트레스 값을 확률분포 중 가장 적합한 로그정규분포로 통계 분석을 수행하였다. 이에 관한 결과는 <Figure 3>과 <Table 1>에 나타내었다.

앞서 추정된 브레이크 디스크의 스트레스 수준에 따른 우발고장 확률에 기반하여, 본 장에서는 3장에서 소개한 프로세스를 따라서 인천광역시 운행 택시의 브레이크 디스크의 시간에 따른 우발고장확률을 추정하였다. 이를 위해서, 택시에 부착된 사물 인터넷 장치로 수집된 공공 데이터를 활용하였다. 수집된 공공 데이터는 대한민국 인천광역시에서 2020년 1월부터 12월까지 운행한 택시 33대를 대상으로 하였다. 데이터의 구성은 센서명, 시간, 위도, 경도, 지오해시, 시, 군구, 법정동, 운행속도(km/h)로 구성되어있다(Incheon Metropolitan City, 2022). 공공 데이터는 통계 분석을 통해서 포아송 과정의 모수 및 제안한 프로세스에서 필요한 수치를 설정하였으며, 이에 관한 자세한 설명은 4.2 시뮬레이션 모형에 기반한 우발고장확률 추정 결과 분석에 기술하였다.

우발고장확률을 추정하기에 앞서 다음과 같은 가정을 갖는다.

- ⅰ) 핫 저더는 150℃가 초과한 상태에서만 발생한다(Sardá et al., 2008).

- ⅱ) 급제동은 1초 동안 13km/h 초과하여 감속한다고 정의한다.

- ⅲ) 제동 시 브레이크 디스크의 온도(Tempsimulated)는 특정 제동 속도에서 추정된 온도(Tempspeed)에 잡음을 추가하여 계산된다. 이 잡음은 제동 데이터에서 감속도의 표준편차를 나타내는 σ와 표준정규분포를 따르는 ε로 구성되며 Tempsimulated = Tempspeed + σε와 같이 표현할 수 있다(Ghadimi et al., 2015).

- ⅳ) 계산된 특정 제동 속도에서 추정된 온도(Tempspeed)는 선형회귀모형을 따른다.

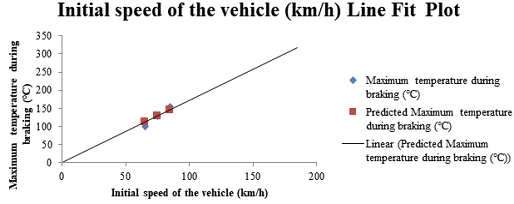

가정 ⅱ)는 자동차 제조사의 안전운전 점수 부여 시 설정된 급제동 속도에 기반하였다. 가정 ⅳ)는 Su et al. (2021)의 속도에 따른 제동 시 브레이크 디스크 <Table 2>의 온도 데이터를 도식화한 결과, 제동 속도와 브레이크 디스크 표면의 온도는 선형 모형이라고 판단할 수 있다.

위 4가지 가정에 기반한 시뮬레이션 모형을 수립하기 위해서, 식 (1)의 모수는 앞서 언급한 대한민국 인천에서 운행된 33대의 택시에 관한 데이터를 사용하였다. 이를 포아송 과정의 모수를 확률 분포로 설정하여 추정하였다. 이러한 조건에 기반하여 총 10,000회의 시뮬레이션을 반복하였다.

자동차 산업의 보증 기간은 일반적으로 3년으로 설정된다. 그러나, 기간별 추세를 확인하기 위해서 누적 우발고장확률은 1년에서 5년까지 1년 단위로 추정하였다. 그리고 기간의 증가에 따른 추세에 관한 분석을 수행하였다.

4.2 시뮬레이션 모형에 기반한 우발고장확률 추정 결과 분석

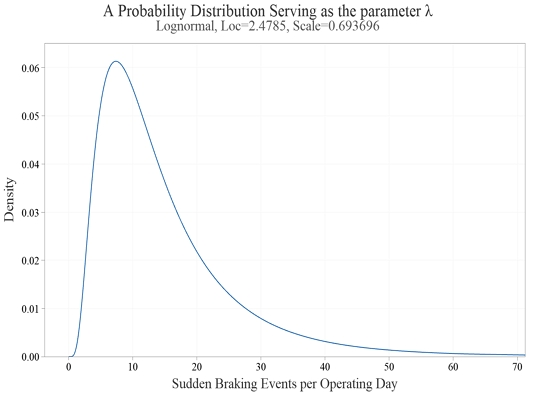

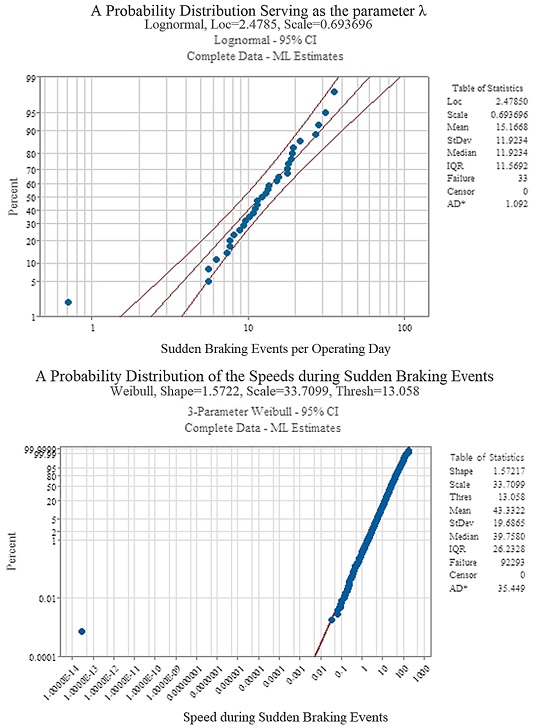

첫 번째로 인천광역시의 택시 공공 데이터에 관한 통계 분석을 수행하여 포아송 과정의 모수 λ의 확률 분포를 도출하였다. λ는 24시간 동안 발생한 급제동 횟수를 나타내는 확률변수를 의미한다. 이는 공공 데이터의 33대 택시의 1일당 급제동 횟수에 관해서 계산한 값인 33개를 로그정규분포에 적합하였다. 급제동이 발생한 사건이 확률변수인 통계 분석 결과는 <Table 3>과 같으며, 운용일에 따른 급제동 사건 횟수로부터 도출된 확률 분포를 <Figure 4>에 나타내었다. <Figure 4>가 도시한 확률 분포는 로그정규분포를 따르며 모수 λ는 λ ~ LN(2.4785, 0.6937)이다.

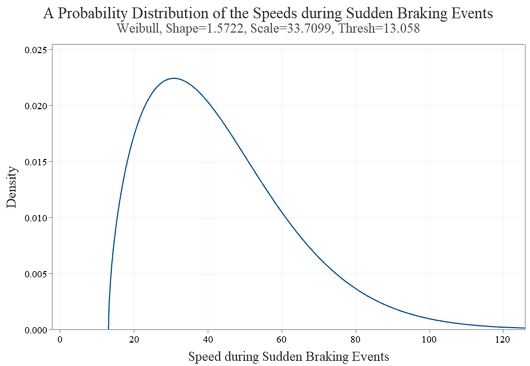

두 번째로 공공 데이터에 포함된 33대의 택시에 대한 급제동 시 초기 속도인 데이터 92,293개를 3모수 와이블 분포에 적합하였다. 여기서 3모수 와이블 분포를 적용한 것은 와이블 분포의 유연함으로 다양한 현상을 설명할 수 있다. 그리고 가정 ⅱ)를 반영하기 위한 임계값을 반영할 수 있으므로 3모수 와이블 분포에 적합하였다. 따라서, 급제동 시 초기 속도를 나타내는 확률변수를 Speed라고 할 때, <Figure 5>과 같이 Speed ~ Wei(33.7099, 1.5722, 13.058)에 적합하다.

<Figure 4>와 <Figure 5>의 확률 분포의 적합도를 확인하기 위해서 <Figure 6>과 같이 확률도를 도시하였다. 이 확률도에서 극소량의 특이값을 제외한 데이터가 95% 신뢰구간 내 타점이 되므로 해당 확률 분포에 적합한 것으로 판단할 수 있다.

세 번째로 <Table 3>의 데이터를 ⅲ), ⅳ)의 가정을 따라서 급제동 시 브레이크 디스크의 표면 온도의 변화 모형을 수립하였다.

가정 ⅰ), ⅱ)에 따라서 급제동 시 150℃ 미만에서는 물리적으로 핫 저더가 발생할 수 없으며, 실제 환경에서 30km/h 이하인 저속에서 브레이크 디스크의 표면 온도가 급제동으로 인한 고온이 발생한다고 할 수 없다. 따라서, 가정한 선형회귀모형의 상수를 0으로 설정하고 <Figure 7>와 같이 선형 모형을 수립하였다. <Table 4>에 따르면, 초기 속도에 관한 선형회귀모형은 P-value가 0.002로 계수가 0이라고 할 수 없으며, Adjusted R-sqaured의 값이 0.994로 선형 모형에 매우 적합하다고 판단하였다.

가정 ⅲ)에 따라서 식 Tempsimulated = Tempspeed + σε의 구성 요소인 σ는 공공 데이터 중 제동 중 감속도의 표준편차로 추정된 값이다. 제동 중 감속도는 평균이 15.3439이고 표준편차가 2.8619인 정규분포를 따랐다. 따라서, Tempsimulated를 구성하는 식에서 σ는 2.8619이다.

마지막으로 앞서 언급한 단계에서 추정된 다양한 값을 활용하여 1~5년간 우발고장확률을 계산하였다. 그 중, 3년이 지났을 때 우발고장확률을 추정하는 프레임워크를 <Figure 8>에 도시하였다.

<Figure 8>에서 시뮬레이션 모형인 포아송 과정의 모수를 결정하기 위해서 인천시 공공 데이터를 통계 분석을 수행하였다. 이산 사건 시뮬레이션을 위한 포아송 과정의 모수 λ, t는 각각 24시간 동안 급제동 횟수인 확률변수, 추정하고자 하는 확률의 기간이다. 본 연구에서 λ가 따르는 확률분포는 <Figure 4>와 같다. 그리고 t에 추정하고자 하는 기간을 대입하여 1년부터 5년을 추정하기 위해서 일(day)로 환산하여 기간별로 365, 730, 1,095, 1,460, 1,825를 대입하였다. 이를 통해서 t 기간 중 발생하는 급제동 횟수N (t)N (t)를 구할 수 있다. 그리고 공공 데이터의 급제동 시 속도에 관한 데이터를 확률분포에 적합한 결과인 <Figure 5>를 따라서 급제동 횟수만큼 급제동 시 속도를 의미하는 난수를 급제동 횟수인 N (t)개 생성한다. 그리고 제동 속도 별 브레이크 디스크 표면 온도 회귀모형에 N (t)개 생성된 급제동 시 초기 속도의 난수를 Tempspeed 에 대입하여 난수별 온도 Tempsimulated를 계산한다. 계산된 Tempsimulated 집합 중 물리적으로 핫 저더가 발생하지 않는 150℃ 미만 수치를 제거한다. 그리고 <Figure 3> 및 <Table 1>의 결과에 기반하여 식 (5)에 따라 계산하여 누적고장확률을 계산한다. 이러한 절차를 충분히 반복 후, 반복 횟수대로 추정된 우발고장확률값의 통계량을 계산한다.

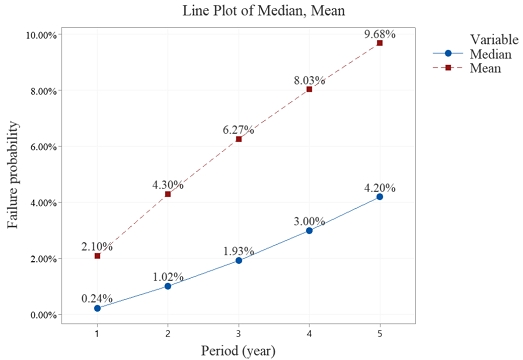

<Figure 8>에 따라서 우발고장확률을 추정했을 때, 시뮬레이션 횟수를 10,000회 수행하여 기간별 누적 우발고장확률 추정 결과는 <Table 5>와 같다.

<Table 5>에 따르면, 3년이 지났을 때, 핫 저더로 인한 브레이크 디스크의 우발고장확률 추정값의 평균은 6.27%이다. 우발고장확률 추정값의 중앙값은 1.93%이다. 비교를 위해서 <Figure 9>에서 추정된 확률의 평균과 중앙값을 비교하였다.

<Figure 9>에서 우발고장확률의 평균과 중앙값 모두 선형 추세가 관찰된다. 그러나, 추정하고자 하는 기간이 길어질수록 평균과 중앙값의 격차는 더 커지는 것을 알 수 있다. 이러한 현상은 추정하고자 하는 확률의 기간이 길어지면서 시뮬레이션 모형에서 극단적인 고장 확률값이 더 빈번하게 나타나면서 평균 확률이 상승하게 된다. 그러므로 긴 기간을 추정할 때, 확률값의 이상치 개수 증가로 인해서 잡음이 커진다. 따라서, 모형의 강건성을 위해서 추정하고자 하는 시간의 기간이 커지면 우발고장확률의 중앙값을 사용하는 것을 권장한다.

5. 결론 및 추후 연구 과제

본 연구는 시간에 따른 우발고장확률을 통계적으로 추정하기 위한 프로세스를 제안하였다. 제안한 프로세스는 추정된 스트레스 수준에 따른 우발고장확률을 활용하여, 이산 사건 시뮬레이션 모형과 새롭게 제안한 수식을 통합하여 수립하였다.

제안한 프로세스의 핵심 구성 요소는 이산 사건으로 발생하는 스트레스를 실제 환경에 가깝게 모사하기 위해서 시뮬레이션 모형의 모수를 설정하는 것이다. 추정의 타당성 및 신뢰성을 확보하기 위한 실험 조건을 관련 문헌과 공공 데이터에 기반하여 물리적, 데이터 관점에서 설정하였다. 핫 저더는 브레이크 디스크의 온도가 150℃ 이상에서 발생하는 물리적 조건을 반영하였다. 급제동 기준의 1초간 13km/h 이상 감속 등 실제 환경에 적합하도록 실험 조건을 가정하고 시뮬레이션 모형에 적용하였다. 이를 통해, 다양한 기간에 따른 우발고장확률을 추정하였다. 또한, 제동 시 브레이크 디스크의 온도 계산 시, 무작위성을 고려하여 제동 속도의 예상 온도에 잡음을 추가하였다. 이러한 접근 방식을 통해서, 보다 정확한 시뮬레이션 모형 수립 및 우발고장확률추정을 수행하였다.

본 연구의 기여점은 특정 시점에서 누적 우발고장확률을 계산하기 위한 프로세스 및 수식을 수립한 것이다. 기존 지수 분포를 활용한 우발고장에 관한 분석은 고장률이 일정하다는 가정으로 실제 환경의 스트레스 수준의 변화를 반영하지 못하였다. 따라서, 시뮬레이션 모형과 수립한 식 (3)을 통해서 실제 환경의 스트레스 수준의 변화를 반영하면서 신뢰도를 계산하는 프로세스를 단순화하였다. 신뢰도 추정은 시간의 흐름에 따른 시스템의 성능 예측 및 관리에 매우 중요하다. 이에 따라, 신뢰도 추정에 관한 새로운 접근 방식을 제시하였다.

추후 연구 과제로 전장품과 같은 다양한 형태의 제품에 대해서 우발고장확률 추정 기법의 확대가 필요하다. 이를 위해서, 다양한 고장모드 및 메커니즘을 고려하여 새로운 아이템에 관한 시험과 시뮬레이션이 필요하다. 또한, 연속적인 스트레스에서 누적 우발고장확률을 추정하기 위한 추가 연구도 필요하다. 연속적인 스트레스에 관한 연구를 통해서 다양한 제품 및 스트레스 종류에 관한 시간에 따른 우발고장 확률을 보다 정확히 추정하여 제품의 신뢰성 평가 및 설계 향상을 기대할 수 있다.

References

-

Asri, Y. M., Azrulhisham, E. A., Dzuraidah, A. W., Shahrir, A., Shahrum, A., and Azami, A. (2011), Fatigue Life Reliability Prediction of a Stub Axle Using Monte Carlo Simulation, International Journal of Automotive Technology, 12(5), 713-719.

[https://doi.org/10.1007/s12239-011-0083-z]

-

Barber, J. R. (1969), Thermoelastic Instabilities in the Sliding of Conforming Solids, A Mathematical and Physical Sciences, 312(1510), 381-394.

[https://doi.org/10.1098/rspa.1969.0165]

- Choi, S. -W. (2005), Implementation of Reliablity Measure and Distribution, Journal of the Korea Safety Management & Science, 7(5), 175-184.

-

Fajdiga, M., Jurejevčič, T., and Kernc, J. (1996), Reliability Prediction in Early Phases of Product Design, Journal of Engineering Design, 7(2), 107-128.

[https://doi.org/10.1080/09544829608907931]

-

Gallager, R. G. (2013), Stochastic Process: Theory for Applications, Cambridge University Press, Cambridge, England.

[https://doi.org/10.1017/CBO9781139626514]

-

Ghadimi, B., Kowary, F., and Khorami, M. (2015), Heat Flux On-line Estimation in a Locomotive Brake Disc Using Artificial Neural Networks, International Journal of Thermal Sciences, 90, 203-213.

[https://doi.org/10.1016/j.ijthermalsci.2014.12.012]

-

Han, Y. J., Yun, W. Y., You, J. W., Choi, C. H., and Kim, H. W. (2013), Simulation-based Reliability and Maintainability Design of a Warship, Journal of the Korean Institute of Industrial Engineers, 39(6), 461-472.

[https://doi.org/10.7232/JKIIE.2013.39.6.461]

-

Hirschmann, D., Tissen, D., Schröder, S., and De Doncker, R. W. (2007), Reliability Prediction for Inverters in Hybrid Electrical Vehicles, IEEE Transactions on Power Electronics, 22(6), 2511-2517.

[https://doi.org/10.1109/TPEL.2007.909236]

- Incheon Metropolitan City, Incheon Metropolitan City_Road Speed, accessed on January 21, 2022, https://www.data.go.kr/data/15095903/fileData.do, .

- Jayaram, J. S. R. and Girish, T. (2005), Reliability Prediction through Degradation Data Modeling Using a Quasi-Likelihood Approach, Proc. Annual Reliability and Maintainability Symposium, 193-199.

- Jung, H. S. (2017), Reliability Paradigm-Changes in Industry 4.0, Journal of Applied Reliability, 17(4), 289-295.

-

Jung, S. P., Park, T. W., and Chung, W. S. (2011), Analysis of Hot Judder of Disc Brakes for Automotives by Using Finite Element Method, Transactions of the Korean Society of Mechanical Engineers–A, 35(4), 425-431.

[https://doi.org/10.3795/KSME-A.2011.35.4.425]

-

Kao, T. K. and Richmond, J. W. (2000), Brake Disc Hot Spotting and Thermal Judder: An Experimental and Finite Element Study, International Journal of Vehicle Design, 23(3-4), 276-296.

[https://doi.org/10.1504/IJVD.2000.001896]

-

Kim, H. and Lee, J. (2012), Burn-in Test Case Study for Heavy Maintenance to Improve the Reliability, Journal of the Korean Society for Railway, 15(6), 566-571.

[https://doi.org/10.7782/JKSR.2012.15.6.566]

-

Kurtz, S. K., Levinson, S., and Shi, D. (1989), Infant Mortality, Freaks, and Wear-out: Application of Modern Semiconductor Reliability Methods to Ceramic Multilayer Capcitors, Journal of the American Ceramic Society, 72(12), 2223-2233.

[https://doi.org/10.1111/j.1151-2916.1989.tb06066.x]

-

Nelson, W. B. (2005), A Bibliography of Accelerated Test Plans, IEEE Transactions on Reliability, 54(2), 194-197.

[https://doi.org/10.1109/TR.2005.847247]

-

Nelson, W. B. (2005), A Bibliography of Accelerated Test Plans Part Ⅱ-references, IEEE Transactions on Reliability, 54(3), 370-373.

[https://doi.org/10.1109/TR.2005.853289]

-

Ormon, S. W., Cassady, C. R., and Greenwood, A. G. (2002), Reliability Prediction Models to Support Conceptual Design, IEEE Transactions on Reliability, 51(2), 151-157.

[https://doi.org/10.1109/TR.2002.1011519]

- Park, J. -C., Chun, Y. -D., Chung, E. -S., and Park, J. -J. (2007), Application Method of Burn-In Test to the Components for Space Launch Vehicle, Aerospace Engineering and Technology, 6(1), 165-172.

-

Sardá, A., Winner, H., and Semsch, M. (2008), Experimental Investigation of Hot Spots and Thermal Judder, SAE Technical Paper, 2008-01-2544.

[https://doi.org/10.4271/2008-01-2544]

- Sheldon, M. R. (2014), Introduction to Probability Models, Academic Press, Cambridge, Massachusetts, United States.

-

Sim, H. S., Jung, J. H., and Kim, Y. S. (2022), Statistical Estimation of Random Failure Probability Based on Stress Levels, International Journal of Quality Engineering and Technology, 8(4), 366-378.

[https://doi.org/10.1504/IJQET.2022.123501]

-

Su, X, Cheng, Y., and Xia, H. (2021), Multi-physics Coupling Analysis and Bench Experiment Research of Brake, Research Square, https://doi.org/10.21203/rs.3.rs-433843/v1.

[https://doi.org/10.21203/rs.3.rs-433843/v1]

- Sung, S. -I. (2015), A Review on the Accelerated Life Test Plan: 2006~2015, Journal of Applied Reliability, 15(2), 84-89.

심현수 : 경기대학교 산업경영공학과에서 2017년 학사, 2019년 석사학위를 취득하고 2023년 박사학위를 취득하였다. 2020년부터 2023년까지 경기대학교 산업시스템공학과 강사를 역임하고 현재 한국산업기술시험원에 재직하고 있다. 연구분야는 신뢰성공학, 데이터사이언스, 응용 통계 등이다.

김용수 : KAIST 산업공학과에서 1999년 학사, 2001년 석사학위를 취득하고 KAIST에서 산업공학 박사학위를 취득하였다. SK 텔레콤에서 근무하고 성결대학교 산업경영공학과 전임강사를 역임하고 2010년부터 경기대학교 산업시스템공학과 교수로 재직하고 있다. 연구분야는 데이터사이언스, 신뢰성공학, 응용 통계 등이다.