가변유연조립 스마트공장을 위한 가변형 지그

© 2021 KIIE

Abstract

With the advent of the 4th industrial revolution, manufacturing companies are facing unpredictable market changes such as sharp fluctuations in product demand and frequent launches of new products. In order to respond to this changes, order-based manufacturing companies are striving to make the manufacturing system reconfigurable and flexible. Traditional manufacturing systems are required to replace main equipment and reorganize production lines when a new product is to be released, and it incurs cost and time to produce the dedicated tools for new products. Therefore, it is necessary to fabricate a flexible jig tool that can be quickly reconfigured to cope with various products in different shapes. In this paper, as a part of constructing a reconfigurable and flexible assembly of smart factory, the flexible jig which can be applied universally to the production of various vehicle door trims in different shapes is proposed. Also, on a trial basis, it is applied to the reconfigurable and flexible assembly lines of smart factory for verifying the responsiveness of the reconfigurable jig tools to product changes.

Keywords:

Flexible Jig, Reconfigurable Manufacturing System, Smart Manufacturing1. 서 론

대부분의 제조 기업들은 전통적으로 구축해왔던 전용 생산 시스템(Dedicated Manufacturing System)과 유연 생산 시스템(Flexible Manufacturing System) 안에서 제품을 생산해 왔다. 그러나 4차 산업혁명 시대에 접어들면서 많은 제조 기업들이 다양해지는 제품 생산에 대응하며 다양해지는 고객의 요구에 따라 급변하는 시장에서 경쟁력 우위를 확보하기 위해 기존 시스템을 탈피하여 대응성과 유연성을 가진 스마트한 제조시스템을 구축하는 것에 많은 관심과 노력을 쏟고 있다.

기존 전용 생산 시스템은 하나의 제품 생산을 위해 전용 치공구(Jig and Fixture)와 주요설비들로 구성된다. 그러나 생산 제품의 형상이나 부품이 변경될 경우, 해당 치공구 및 설비 또한 이에 맞게 다시 설계 및 생산해야 한다는 어려움이 있다. 이러한 문제점을 개선하기 위해 1999년 가변 생산 시스템(Reconfigurable Manufacturing System)이 소개되었다(Koren et al., 2018). 가변 생산 시스템은 생산 시스템의 구조가 신속히 변경될 수 있도록 설계되어 제품 기획 단계부터 짧아지는 제품 수명주기 및 급변하는 고객의 요구 사항, 생산 기술의 발전 등에 대응하여 생산 라인을 신속하게 재구성하는 제조시스템이다(Koren et al., 1999).

자동차 산업은 소수의 완성차 업체가 다수의 부품업체로부터 수만 개의 부품을 조달받아 자동차를 생산하는 대표적인 조립 산업이며, 완성차 업체에 부품을 공급하는 업체가 연계되어있는 공급사슬을 형성하고 있어 하나의 완성차 업체에 직간접적으로 영향을 미치는 공급업체만 1,000여 개를 웃돌 것으로 추정된다(Jung, 2001). 최근 자동차 시장의 세계화와 소비자들의 선호도 또한 개별화되면서 생산체제도 주문생산방식으로 전환되고 있다(Lee et al., 2019). 특히 완성차 업체에 부품을 공급하는 자동차 부품 제조 산업의 경우 제품의 수명주기가 4~5년으로 비교적 다른 산업에 비해 짧아서 설계 변경이 빈번하게 발생하고 이에 대응하는 전용 치공구 및 생산 라인 구축 등으로 인한 막대한 비용과 시간이 요구된다(Park et al., 2016). 이러한 손실을 막기 위해 가변성과 유연성을 가진 스마트공장 구축에 관한 연구가 활발히 진행되고 있으며, 이러한 스마트공장에 적용 가능한 가변형 설비 개발에 관한 연구 역시 필요한 상황이다. 본 논문에서는 다양하고 복잡한 형상의 제품 생산에 유연하게 대응하는 가변유연조립 스마트공장을 위한 가변형 지그를 설계하고 그 구조와 작동 원리를 자세히 기술한다. 또한, 대한민국 김해시 소재의 자동차 부품 제조회사의 도어트림 스마트 조립 공장에 본 논문에서 제안하는 가변형 지그를 적용하여 그 효과를 검증한다.

본 논문 총 6장으로 구성되어 있다. 제 1장은 본 연구의 필요성과 목적에 관해 서술하였으며, 제 2장에서는 본 연구를 위해 활용된 가변생산시스템과 치공구, 도어트림, 가변형 지그에 관해 설명한다. 제 3장은 본 논문에서 제안하는 가변형 지그에 대한 구조와 원리, 작동 방법에 관해 자세히 설명하고, 제 4장은 가변형 지그 적용 대상이 되는 가변유연조립 스마트공장을 소개하며, 제 5장은 4장에서 소개한 스마트공장을 대상으로 사례 연구를 통해 본 논문에서 제안하는 가변형 지그의 효과를 검증하였다. 마지막으로 제 6장에서는 본 연구의 내용을 정리하였다.

2. 이론적 배경

본 장에서는 본 논문의 주요 이론적 배경이 되는 스마트공장 구축을 위한 가변 생산 시스템과 치공구, 도어트림, 가변형 지그에 관해 설명하고 관련 기존 연구의 한계점을 서술한다.

2.1 가변 생산 시스템

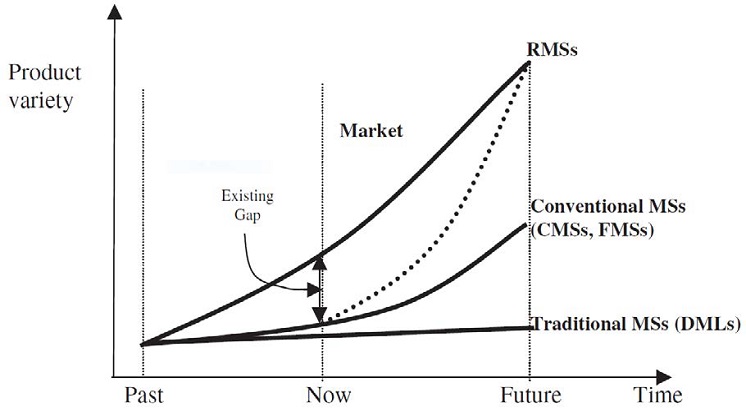

가변 생산 시스템이란 하드웨어 및 소프트웨어, 시스템을 유연하게 변경할 수 있는 시스템으로 급변하는 시장에서 신속하고 효율적으로 생산 시스템의 하드웨어와 소프트웨어를 조정할 수 있도록 설계된 제조시스템이다(Koren et al., 2018; Koren et al., 1999). 이러한 시스템의 주요 목적은 생산 시스템을 유연하게 조정하고 높은 생산성을 유지하며 제품의 수명주기 비용을 줄이는 것에 있다(Youssef et al., 2006). 따라서 전용 생산 시스템 및 혼류 생산 시스템과 비교했을 때 수용 가능한 제품군이 다양하고 제품의 생산능력을 조절할 수 있는 특징을 가진다(Koren et al., 1999). 제품을 생산 중이더라도 제품의 설계와 생산 계획의 변경에 따라 생산 라인의 가변성을 이용하여 최소한의 시간과 비용, 노력으로 효율적이고 신속하게 대응할 수 있다(Lee et al., 2019). <Figure 1>은 가변 생산 시스템의 제품 다양성을 다른 생산 시스템과 비교하여 보여주고 있다. 가변 생산 시스템은 다양한 제품군을 생산할 수 있고, 생산 수요가 급변하고 있는 자동차 제조 산업에서 주목받고 있다(Koren et al., 2018).

가변 재구성설비(Reconfigurable Machine)는 다양한 제품 변경에 대응할 수 있도록 설계된 설비로 반복적으로 변경되는 가변 재구성 시스템에서 가변성을 결정하는 중요 설비 요소이다(Katz et al., 2007). 기존 전용 생산 시스템에서는 제품의 형상이나 생산 계획이 변경되면, 그에 맞는 전용 설비의 교체가 필요하며, 이는 생산성 저하의 원인이 된다. 가변 재구성설비의 경우 다양한 제품에 맞게 대응할 수 있도록 설계되어 설비 교체에 요구되는 시간과 비용을 낮출 수 있어 생산 라인의 생산성을 유지하거나 증가시킬 수 있다. 이러한 가변 생산 시스템을 도입했을 경우의 생산성과 가변성을 평가하여 변화하는 고객의 요구를 효과적으로 대응하는 대안을 도출하기 위한 평가 방법론을 제안하는 등, 가변 생산 시스템 관련 연구가 활발히 진행되고 있다(Lee et al., 2019).

2.2 치공구

치공구(Jig & Fixture)란 다양한 제조 분야에서 많이 사용하는 제품 생산의 보조 수단 중 하나로 가공물 또는 조립물의 위치 및 각도 결정과 가공물을 움직이지 않도록 고정해 허용 공차 내에서 제품을 생산하는데 사용되는 생산용 장비이며, 가공이나 조립 등의 작업을 정확하게 진행할 수 있도록 하기 위한 것으로 반복성과 정확도를 요구하는 단일 제품 대량생산 시 작업 능률을 크게 향상할 수 있다(Cho et al., 2002; Ahn, 1998).

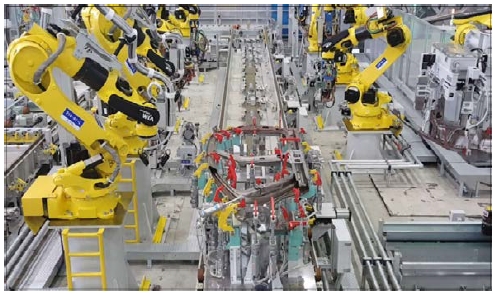

치공구의 설계는 제품에 대한 공정 설계가 끝난 후에 각 공정의 작업도에 표시된 사안을 기초로 시작되며, 장비의 형식 및 특성, 생산량, 요구되는 정밀도, 제품의 재질 및 가공상태 등에 따라 달라진다(Cho et al., 2002). 따라서 제품의 설계가 완료되었어도 그에 맞는 치공구 설계 및 제작까지는 추가적인 비용과 시간이 소요되며, 이는 제품 생산을 지연시키고 제품의 개발 기간을 증가시키는 주요 원인 중 하나이다. 그러므로 많은 제조 기업들은 이러한 치공구의 문제점을 해결하여 경쟁 시장에서 대응성을 확보하기 위해 노력하고 있다. <Figure 2>는 국내의 자동차 제조 산업에서 사용되는 전용 치공구 사진이다.

자동차는 형상과 조립품이 다양하며, 조립 순서가 복잡하므로 비슷한 형상의 제품이더라도 치공구를 공유할 수 없다. 또한, 생산 계획이나 제품 수요 등이 빈번하게 변하기 때문에 안정적으로 제품을 생산하기 위해서는 그에 맞는 전용 치공구로 교체해야 한다. 교체를 위한 생산 라인의 가동 정지는 불가피하며 이는 생산성 저하에도 영향을 준다. 지그의 재질은 대응되는 가공품의 재질에 따라 다르며, 목재 및 금속, 플라스틱, 고무 등 다양하다. 가공 형상은 가공품을 고정하기 위한 목적으로 가공품의 형상과 대응되는 구조로 가공되며, 이러한 구조적 특성 때문에 재사용이 어렵고 제품 변경 시기마다 새롭게 설계 및 제작되어야 한다. 이로써 막대한 설비 투자 비용이 발생하며 다양한 형상에 대응 가능한 지그가 개발된다면 자동차 산업뿐만 아니라 다양한 조립 산업에 응용할 수 있다. 이러한 문제점을 개선하기 위해 모듈형 치공구의 개발이 활발히 진행되고 있으나, 기존 지그보다 매우 고가이며, 안정성과 범용성을 위해 여러 당면 과제들이 존재한다.

2.3 도어트림

도어트림이란 자동차 도어 패널을 감싸는 부자재를 의미하며, 실내장식뿐 아니라 소음 차단 및 흡음, 충돌 시 탑승자를 보호하는 기능을 한다. 도어트림은 각종 스위치, 내장재 등의 구성품이 조립되어야 하고, 공정 내 작업자 또는 조립 장치에 의해 생산된다. 이러한 특징을 가진 도어트림은 하나의 작업대에서 여러 공정을 수행하기 어려운 문제점이 있다(Lee et al., 2017). <Figure 3>은 조립이 진행된 도어트림 완제품 사진이다.

도어트림 조립에 사용되는 전용 지그의 경우, 재사용 또는 재활용이나 다른 규격의 작업물을 위해 변형되기 매우 어렵고, 제품 규격의 변화로 인하여 라인에서 혼류 생산이 진행될 경우, 제품 생산이 변경됨으로 그에 맞는 지그 또한 교체되어야 한다(Lee et al., 2017). <Figure 4>는 도어트림 조립 라인에서 사용되는 전용 지그 사진이다.

2.4 가변형 지그

가변형 지그란 유연 생산 설비의 일종으로 다양한 형상과 구조를 가진 조립부품 공정에 유연하게 대응할 수 있도록 그 형상을 자유롭게 변형시키는 지그이다. 다양한 형상의 부품을 지지하는 것이 가능하며, 생산 제품 변경 시 별도의 지그 교체 없이 기존 전용 지그 교체 시간보다 짧은 변경시간으로 생산성 저하를 방지할 수 있다.

자동차 제조의 경우 상술한 바와 같이 제품을 생산하기 위해 계속해서 변화되는 형상에 맞게 지그를 교체해야 한다. 이러한 문제점을 해결하기 위해 작업 대상 제품의 크기나 위치에 대응하도록 가변 조절이 가능한 지그 유닛을 제안한 사례도 있다(Ahn, 1998). 하지만 해당 기술은 한정된 길이를 가진 부재를 따라 다른 부재를 움직이거나 여러 개의 결합구멍의 위치를 변경시키는 방법으로 지그를 가변시키기 때문에, 복잡한 형상을 가지는 제품에 적용하기에는 문제점이 있다.

3. 가변형 지그 설계 및 기본 원리

본 장에서는 본 논문에서 제안하는 가변형 지그의 구조와 작동 원리, 동작 방법에 관하여 자세히 기술한다.

3.1 가변형 지그의 구조와 작동 원리

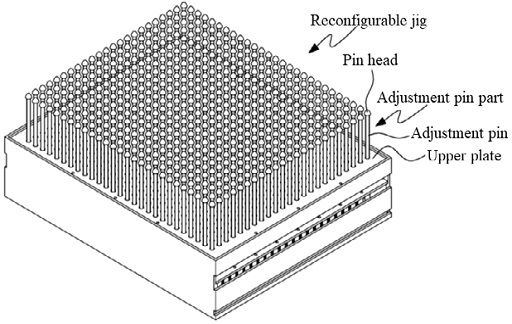

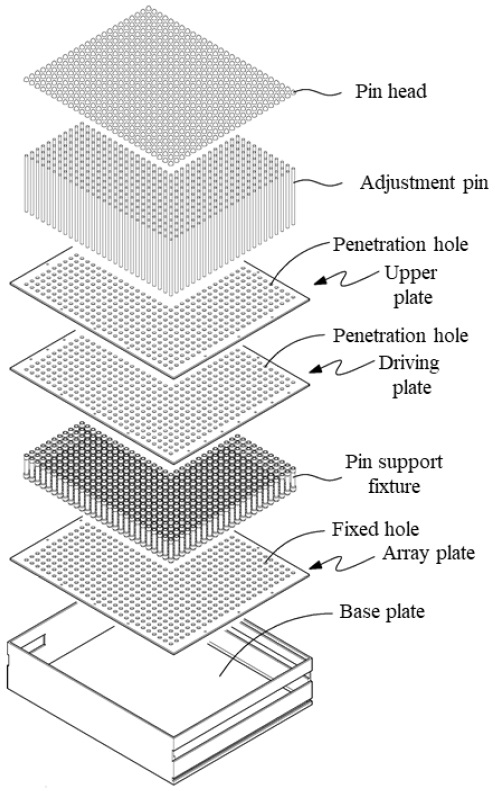

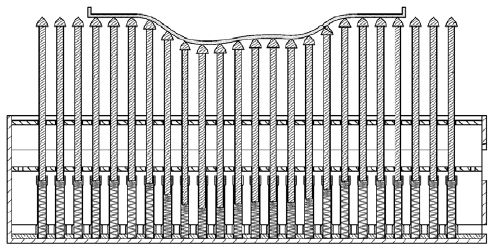

본 논문에서 제안하는 가변형 지그는 크게 베이스 판(Base plate)과 다수 개의 조절핀(Adjustment pin), 구동판(Driving plate), 구동부(Driving part)로 구성되며 <Table 1>은 상술한 요소들에 대한 역할을 설명한 표이다. <Figure 5>는 가변형 지그 요소들의 결합도이며, <Figure 6>은 가변형 지그의 분해도면으로 각 요소의 명칭을 표시한다.

가변형 지그는 다수의 조절핀 높이를 조정하여 생산 제품과 직접 맞닿는 지그 상면의 형상을 자유롭게 변형시킬 수 있다. 따라서 굴곡이나 곡선을 이루는 복잡한 형상의 도어트림 거치가 가능하다. 도어트림의 형상에 맞추어 조절핀들의 높이가 조절되며 핀헤드(Pin head)가 도어트림과 맞닿게 되며, 제동 장치 역할을 하는 구동판을 이동하여 높이가 조정된 조절핀들을 고정함으로써 지그 상면의 형상을 유지할 수 있다. <Figure 7>은 가변형 지그 위에 도어트림이 거치된 그림이다.

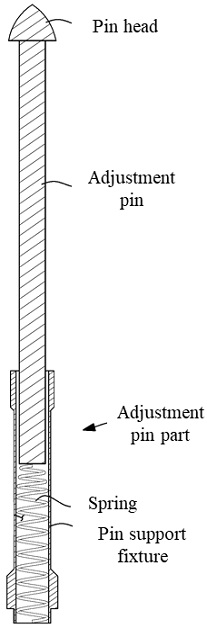

조절핀체는 조절핀 이외에도 핀 지지대(Pin supporting fixture)와 스프링으로 구성된다. 핀 지지대는 베이스판에 세워진 상태로 고정되는 부품으로, 조절핀의 하단부와 스프링이 삽입된다. 이를 통해 조절핀은 핀 지지대에 대하여 상하로 이동 운동을 할 수 있다. 핀 지지대는 구동판을 관통하지 않고 구동판의 하부에 위치한다. <Figure 8>은 조절핀체의 구성 명칭과 구조에 대한 단면도이다.

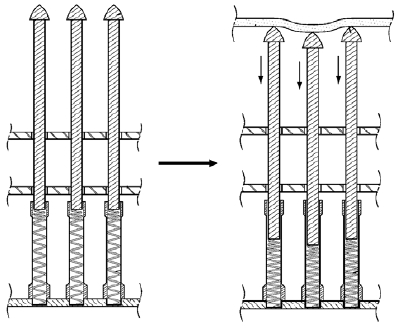

조절핀에 가해지는 하중이 없고, 구동판이 관통 홀에 밀착되어있지 않을 때는 스프링의 탄성력에 의해 조절핀이 핀 지지대로부터 최대한 돌출된 상태로 위치한다. 도어트림을 가변형 지그 상부에 거치하고 지면 방향으로 하중을 가하면 조절핀에 무게가 전달되어 제품의 형상에 맞게 조절핀의 높이가 변하게 된다. <Figure 9>는 도어트림을 안착했을 때 가변형 지그가 작동하는 그림이다.

구동부는 <Figure 6>의 구동판을 좌우로 이동시켜 조절핀이 구동판의 관통 홀에 밀착되도록 한다. 이렇게 밀착된 조절핀은 관통 홀 내측 면과의 마찰로 인해 상하 운동이 저지된다. 따라서 조절핀이 고정된 가변형 지그는 동일한 형상의 도어트림 생산을 반복적으로 수행할 수 있는 전용 지그와 같은 역할을 하며, 생산 제품 변경 시에는 다시 구동부를 좌우로 이동시켜 조절핀의 상하 운동을 복원하여 다른 형상의 도어트림을 거치할 수 있다.

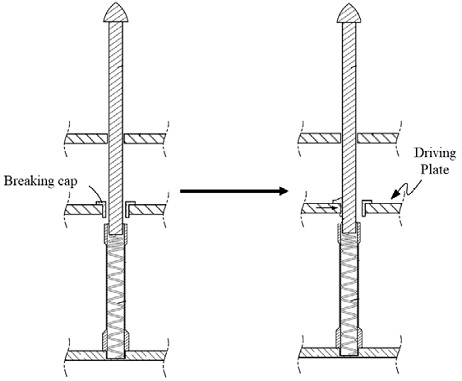

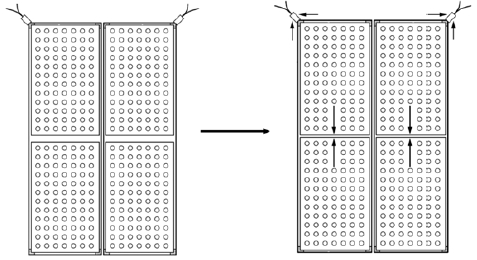

다음의 <Figure 10>은 구동판을 좌우로 이동하여 조절핀의 높이를 고정하는 과정을 나타내는 그림이다. 브레이크 캡(Breaking cap)은 원통형 모양의 부품으로 조절핀을 둘러싸면서 구동판의 관통 홀에 삽입되어, 구동판이 조절핀의 상하 운동을 보다 강하게 저지할 수 있도록 하는 보조 역할을 한다. 즉, 구동부에 의해 구동판이 이동하였을 때 관통홀의 내측 면과 조절핀 사이에서 압력이 가해져 변형되면서 관통 홀의 내측 면과 조절핀의 외측 면과의 밀착 면적이 넓어지고, 마찰력을 발생시켜 조절핀의 상하 운동을 효과적으로 구속한다. 본 논문에서 제안하는 가변형 지그의 구동판은 동일 평면상에 일정한 간격으로 배치되는 다수의 단위판으로 구성된다. 구동부는 단위판의 둘레를 따라 배치되는 장력이 조절되는 밴드 혹은 다수의 구동판들 사이에 서로 끌어당기는 힘을 발생시키는 기구를 활용하여 구성할 수 있다. 외부의 힘을 이용해 단위판들이 서로 가까워지도록 하여 각 구동판의 관통홀과 조절핀이 밀착되고, 구동판들 사이의 장력을 해제하여 단위판들을 원위치로 이동하여 관통홀과 조절핀이 떨어지도록 한다. <Figure 11>은 구동부가 구동판을 좌우로 이동시키는 과정을 나타낸 것이다.

3.2 가변형 지그의 동작 방법

가변형 지그의 동작 방법은 크게 네 단계이며 준비, 조절핀 조절, 조절핀 고정, 조절핀 해제로 구성된다. <Table 2>는 동작 단계별 설명을 나타내는 도표이며, <Figure 12>는 가변형 지그 동작 방법에 대한 순서도이다.

같은 모델의 도어트림을 반복 생산할 경우 준비 → 조절핀 조절 → 조절핀 고정 단계를 한 번만 수행하여 조립 모델이 변경되기 이전까지 가변형 지그는 전용 지그와 같이 하나의 모델에 대한 반복 작업을 수행할 수 있다. 반복 작업이 완료되고 새로운 형상의 도어트림 생산을 수행할 경우 조절핀 해제 → 준비 → 조절핀 조절 → 조절핀 고정 단계를 수행하여 가변형 지그에 다른 형상의 도어트림을 거치하기 위한 작업을 수행 후 다시 반복 작업을 진행한다.

3. 가변유연조립 스마트공장

본 장에서는 3장에서 기술한 가변형 지그의 적용대상이 되는 가변유연조립 스마트공장을 소개한다. 자동차 도어트림 생산 공장은 일반적으로 생산하고자 하는 모델에 대한 의존도가 높고 작업자 중심의 공정이 대부분이며, 표준화되지 않은 방식으로 라인이 운영되고 있다. 본 논문에서 소개하는 가변유연조립 스마트공장은 생산 준비 단계부터 구축까지 편의성을 극대화하여 고객 요구 사항 및 시장의 변화에 더욱 신속히 대응함으로써 생산 라인 구축 및 변경에 걸리는 시간과 비용을 최소화할 수 있다. 본 스마트공장은 생산 계획이 변경되면 해당 제품 생산을 위한 공정 분석과 각 공정에 해당하는 컴포넌트들을 결정하여 작업대를 모듈형으로 구성하고 이러한 모듈들을 공정 순서에 맞게 배치하여 조립 라인을 구축한다(Jeon et al., 2018). 공정에 사용되는 컴포넌트들은 일반적으로 사용되는 장비들과 본 논문에서 제안하는 가변형 지그와 같이 새롭게 설계 제작되는 장비들이 포함된다.

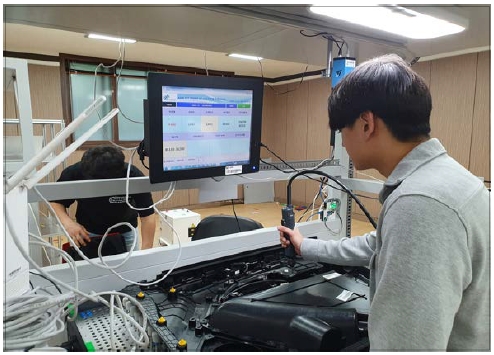

도어트림 공장의 가변유연조립 스마트공장은 가변형 지그와 작업자의 오조립 문제를 방지하기 위한 원거리 바코드 인식 시스템, 현장 작업자의 컨디션과 주변 환경, 주관적인 판정 기준으로 발생할 수 있는 품질 문제 예방을 위한 스마트 비전 검사 시스템, 도어트림 조립 라인에서 일반적으로 사용되는 컨베이어벨트와 비표준화된 작업대를 대체할 수 있는 표준화된 모듈형 작업대 등으로 구성되며, 표준화된 모듈형 작업대는 이동 가능한 기본 표준 작업대 프레임과 특정 공정에 필요한 산업용 PC와 자동 경로 차량(Automated Guided Vehicle, AGV)으로 구성된다(Jeon et al., 2018). 이러한 주요 기술들과 개방형 네트워크 및 소프트웨어 개발을 통해 작업자는 손쉽게 제품정보, 공정정보 등을 확인하고, 생산 계획에 따른 라인을 재구성할 수 있다. 또한, 설계 단계에서 미리 모델링 & 시뮬레이션 기술을 활용하여 구축하고자 하는 생산 라인의 생산성 및 비용, 공간 효율성 등을 미리 검증하는 과정을 수행할 수 있다(Lee et al., 2019). 이러한 주요 기술들은 스마트공장 구축을 위한 핵심 인프라로 자리 잡고 있으며, 자동차 제조사업의 품질향상과 비용 절감 효과를 가져오고 다른 산업 전반에도 활용이 가능할 것으로 기대된다.

해당 스마트공장을 구축 및 운영하는 국내의 자동차 도어트림 생산 업체는 현재 15종 이상의 자동차 도어트림을 생산하고 있다. 고객사의 주문에 따라 다양한 사양으로 앞문 좌우/ 뒷문 좌우 네 짝의 도어트림을 생산해야 하므로, 하나의 차종당 네 개의 도어트림 생산이 가능한 전용 조립 라인을 운영하고 있다. <Figure 13>은 대상 공장의 도어트림 조립 라인 사진이며, <Figure 14>는 실제 사례 연구 대상 공장에서 생산되고 있는 Model E의 도어트림 제품이다.

고객사의 요구에 따라 모델별 생산량이 다르지만, 차량의 옵션 및 외관 변경, 단종 등의 이유로 새로운 조립 라인을 구축해야 하거나 기존 조립 라인을 폐기하는 경우가 주기적으로 발생한다. 특정 도어트림 생산에만 특화되어있는 전용 지그의 경우 도어트림 조립을 위해 작업대마다 설치가 필요하고 상술한 이유로 재활용 및 재적용이 어렵다. <Figure 15>는 해당 도어트림 생산 업체에서 구축 및 시범 운영되고 있는 가변유연조립 스마트공장의 사진이며, 현재 본 논문에서 제안하는 가변형 지그는 해당 공장을 구축하는 주요 핵심 기술 중 하나로 적용 및 시범 운영 되고 있다. 가변형 지그는 상술한 라인 재구축 및 생산 제품 변경 등의 문제에 유연하게 대응할 수 있으며, 하나의 작업대에서 여러 모델의 도어트림 조립이 가능하다. 가변형 지그의 제작비용은 전용 지그보다 고가일 수 있으나 상술한 바와 같이 짧아지는 제품의 수명주기와 신차 출시 빈도를 고려하면, 재사용성과 다품종 대응성을 갖춘 가변형 지그는 더 경제적이다.

5. 사례 연구

본 장에서는 3장에서 기술한 가변형 지그 제작을 위한 최적 설계 과정과 4장에서 소개한 가변유연조립 스마트공장에 가변형 지그를 시범 적용한 결과를 기술한다.

5.1 가변형 지그 최적 설계

본 논문에서는 다양한 형상의 도어트림 조립 작업을 수행할 수 있는 공용화된 가변형 지그 제작을 위해 구성 부품들의 최적 설계를 진행하였다. 가변형 지그 제작에는 다양한 문제가 발생할 수 있는데, <Table 3>은 가변형 지그 구성 요소에서 발생할 수 있는 문제점과 해결 방안을 나열한 도표이다. 핀헤드의 경우 도어트림과 직접 맞닿는 부품으로 제시한 <Table 3>에 기술한 바와 같이 제품 품질에 직접적인 영향을 줄 수 있다. 본 논문에서는 핀헤드 제작을 위해 3D 프린팅용 플라스틱(Acrylonitrile butadiene styrene, ABS)과 폴리염화비닐(Polyvinyl chloride, PVC), 열가소성 엘라스토머(Thermoplastic elastomer, TPE) 세 가지 재질을 비교 분석하여 핀헤드를 제작하였다. 다음의 <Table 4>는 상술한 세 가지 재질로 핀헤드를 제작할 경우 장단점을 나열한 비교표이다. <Table 4>와 같이 재질마다 장단점을 고려했을 때, 다른 재질에 비해 제작비용이 많이 요구되지만 도어트림 조립 작업 시 제품에 손상을 가하지 않아 품질저하를 방지하고, 반복 작업에도 쉽게 손상되지 않는 TPE 재질로 핀헤드를 제작하였다. 이를 통해 본 논문에서 제안하는 가변형 지그는 일관된 품질로 제품을 생산할 수 있으며, 높은 신뢰성을 확보할 수 있다.

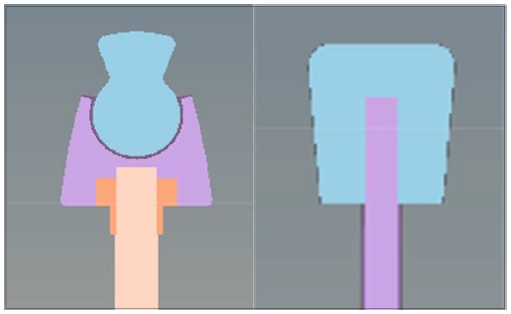

<Table 3>에 기술한 바와 같이 핀헤드의 크기와 형상에 따라 도어트림의 볼록한 곡면 부분과 핀헤드가 맞닿는 경우 도어트림을 제대로 거치하지 못하고 조절핀이 휘는 현상이 발생할 수 있다. 조절핀이 휘어지면 구동판의 움직임에도 영향을 주게 되고, 브레이크 캡과의 마찰이 발생하여 가변형 지그의 고정현상이 발생한다. 그리고 핀헤드의 지름이 1cm 정도로 작을 때는 도어트림의 곡면 부분을 거치하지 못하기 때문에 상하좌우 네 방향의 이웃한 핀헤드와 겹치지는 않으면서 곡면 부분을 거치할 수 있는 크기로 제작되어야 한다. <Figure 16>은 가변형 지그에 도어트림 거치 시 볼록한 곡면 부분에 대응하여 거치시킬 수 있도록 설계한 핀헤드 도면이다.

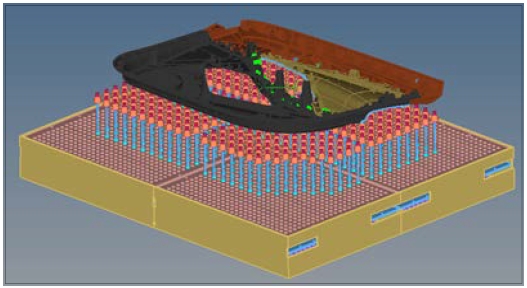

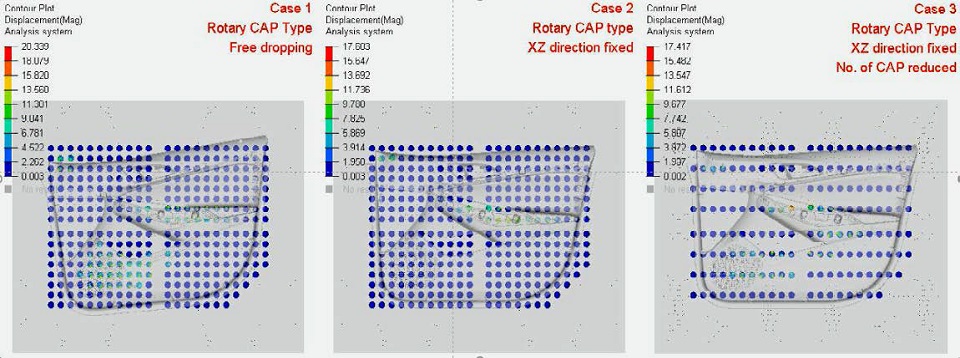

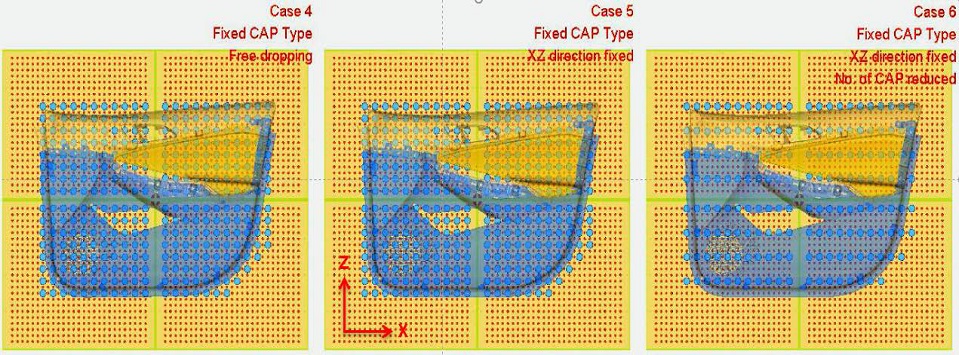

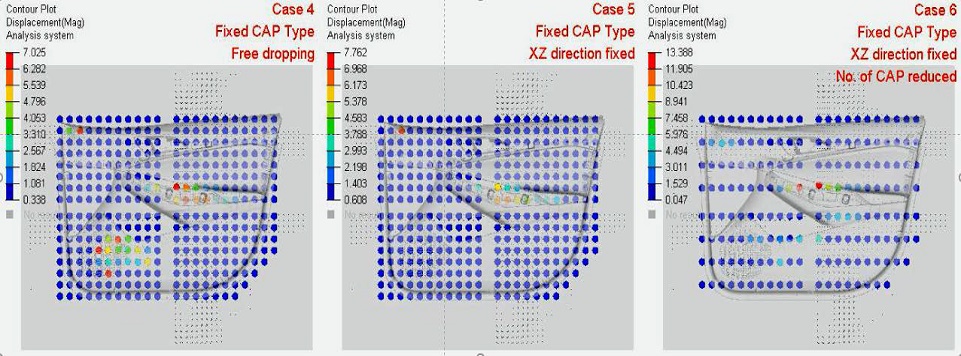

<Figure 16>의 파란색으로 표현된 부분의 재질을 TPE로 설정하여 실험하였으며, 왼쪽 핀헤드의 경우 도어트림의 곡면부를 따라 핀헤드가 회전하도록 설계하였고, 오른쪽 핀헤드는 고정형으로 회전은 불가능하지만 TPE 탄성으로 인해 도어트림 곡면에 대응할 수 있다. 가변형 지그는 도어트림에 의한 하중을 반복적으로 견뎌야 하는 구조이므로 도어트림이 거치될 경우 하중이 가변형 지그의 구성 요소와 물리적 구조에 미치는 영향을 분석하고, 일관된 안착이 가능한지 구조해석을 활용하여 실험을 진행하였다. 위의 <Table 5>는 가변형 지그 구성 요소별 재질과 탄성 계수 등 구조해석 조건을 정리한 도표이다. 하중 조건으로 도어트림 전체 무게를 5kg으로 적용하였으며, 이는 도어트림이 가변형 지그에 안착 후 지속해서 적용되는 하중을 의미한다. 구속조건은 베이스 판의 경우 XYZ 방향으로 이동을 구속하여 움직임을 제한한다. 도어트림 거치는 핀헤드 상부에서부터 2.5mm 높이에서 자유낙하 시킨 후 0.5초까지 거동을 확인한다. 상술한 두 가지 핀헤드 형상을 다음과 같은 세 가지 도어트림 거치 조건으로 해석을 진행하여 비교하였다.

- 1) 도어트림이 XYZ 방향으로 움직임이 자유로움

- 2) 도어트림이 Z 방향으로만 움직임이 자유로움

- 3) 도어트림이 Z 방향으로만 움직임이 자유롭고, 조절핀의 개수가 1~2의 조건보다 절반임

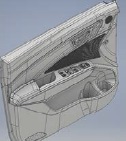

1)의 경우 도어트림에 아무런 구속 없이 단순히 자유낙하 하는 조건이며, 2)의 경우 작업자가 도어트림을 가변형 지그에 거치하는 상황에 해당하는 조건이다. 조건 3)의 경우 도어트림을 가변형 지그에 거치 시 핀의 개수에 따라 도어트림의 거동에 영향을 알아보기 위함이다. 다음의 <Figure 17>은 상술한 조건별로 구조해석을 진행하기 위한 도어트림과 가변형 지그 3D 모델 화면이다. 도어트림과 가변형 지그는 상용 3D CAD (Computer aided design) 소프트웨어를 활용하여 실제 크기 및 형상과 같게 모델링 하였고, 구조해석은 상용 CAE(Computer aided engineering) 소프트웨어를 활용하여 진행하였다.

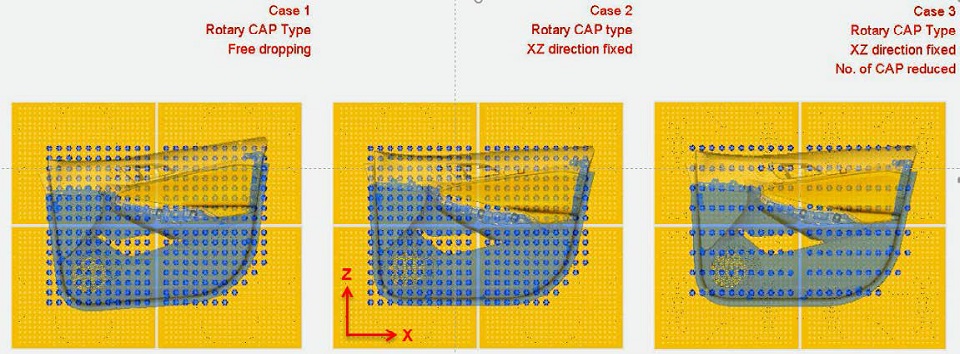

<Figure 18>은 회전형 핀헤드를 상술한 세 가지 조건으로 도어트림을 거치한 경우에 대한 구조해석 화면으로 왼쪽이 조건 1)에 해당하고 가운데는 조건 2), 오른쪽은 조건 3)으로 구조해석을 진행하는 화면이다. 회전형 핀헤드의 경우 1)의 조건으로 실험을 진행한 결과, 도어트림이 반시계방향으로 회전하는 움직임을 보였고 2), 3)의 조건은 도어트림의 회전 운동이 발생하지 않았다. 다음의 <Figure 19>는 회전형 핀헤드로 구성된 가변형 지그에 도어트림을 거치할 경우 도어트림과 접촉되는 부분을 구조해석 진행 화면으로 조건은 <Figure 18>과 같다. 그림과 같이 도어트림을 자유낙하 할 때 주로 볼록한 곡면 부분의 접촉이 이루어지는 것을 확인할 수 있다.

<Figure 20>은 고정형 핀헤드를 상술한 세 가지 조건으로 도어트림을 거치한 경우에 대한 구조해석 화면으로 왼쪽이 조건 1)에 해당하고 가운데는 조건 2), 오른쪽은 조건 3)으로 구조해석을 진행하는 화면이다. 고정형 핀헤드의 경우 1)의 조건으로 실험을 진행한 결과 회전형 핀헤드와 마찬가지로 반시계방향으로 회전하는 움직임을 보였으나, 회전 각도가 작았고 2), 3)의 조건은 회전 운동이 발생하지 않았다. <Figure 21>은 고정형 핀헤드로 구성된 가변형 지그에 도어트림을 거치할 경우 접촉되는 부분을 구조해석 진행 화면으로 조건은 <Figure 20>과 동일하다. 그림과 같이 상술한 회전형 지그의 구조해석 결과와 비슷하게 주로 도어트림의 볼록한 곡면 부분의 접촉이 이루어지는 것을 확인할 수 있으며, 회전형 핀헤드와 비교하면 고정형 핀헤드로 도어트림을 거치할 시 접촉되는 핀헤드 부분의 개수와 면적이 넓어져 상대적으로 도어트림의 회전 운동이 적게 발생한다.

핀헤드 형상 제작을 위한 구조해석 결과를 정리하면 다음과 같다.

- • 1)의 조건으로 방향의 구속 없이 도어트림 자유낙하 실험 시 핀헤드의 형상과 관계없이 도어트림이 회전하는 경향을 보였으며, 회전형 핀헤드가 고정형 핀헤드에 비해 상대적으로 회전 각도가 크게 발생하여 일관된 거치가 어렵다.

- • 2)의 조건으로 도어트림의 XY 방향 움직임을 제한할 경우 핀헤드의 형상과 상관없이 도어트림의 볼록한 곡선 부분이 주로 거치되었다. 단, Z축으로 작업자가 가압을 가하면 접촉되는 핀헤드의 개수가 많아질 것으로 판단된다.

- • 3)의 조건으로 핀헤드 개수 조절 시 도어트림과 핀헤드의 접촉 부분이 많아지고 핀헤드의 압력에 의한 변위량도 많아지는 것으로 확인되었다.

- • 회전형 핀헤드보다 고정형 핀헤드로 구성된 가변형 지그에 도어트림 거치 시 접촉되는 핀헤드의 개수와 접촉 면적이 넓어 도어트림의 회전 운동이 상대적으로 적게 발생하여, 일관된 도어트림 거치 및 작업에 유리하다.

<Table 3>에 기술한 내용과 같이 공용화된 가변형 지그 제작을 위해서는 조절핀의 최적 위치와 개수 문제도 중요하다. 도어트림은 볼록한 곡면이 많고 모델마다 형상이 다양하므로 가변형 지그는 여러 모델을 거치할 수 있어야 하며, 한정된 비용으로 지그를 제작하기 위해서는 효율적인 조절핀의 개수와 위치를 결정해야 한다.

대부분 차량의 도어트림은 차종마다 네 개로 구성되며 차량 앞쪽 문에 해당하는 Front-left hand(F-LH)와 Front-right hand (F-RH), 뒤쪽 문에 해당하는 Rear-left hand(R-LH)와 Rear-right hand(R-RH)로 구분된다. 본 논문에서는 총 다섯 종의 F-LH 도어트림 모델을 거치하여 조립 작업을 수행할 수 있는 가변형 지그의 핀 개수 및 위치를 최적화하였다. 다음의 <Table 6>은 조절핀의 개수와 위치 최적화를 위해 사용된 도어트림 3D 모델이다. 도어트림의 모델링과 최적화 작업은 상용 3D CAD 소프트웨어를 활용하였다. 작업자는 도어트림을 가변형 지그에 거치하기 위해 도어트림을 지그 위에 올린 다음 지면 방향으로 도어트림을 눌러 하중을 주거나, 보조 기구를 활용하여 조절핀들의 Z축 높이를 조절하여 도어트림의 전체적인 형상에 맞물리도록 한다. 도어트림의 면은 고르지 않고 볼록하거나 오목한 부분으로 구성되기 때문에 도어트림과 맞닿는 조절핀들의 높이는 각각 다르고, 상술한 방법으로 도어트림을 <Figure 7>과 같이 안정적으로 거치한 후 조립 작업을 수행한다. <Table 6>에 제시한 다섯 개 모델을 안정적으로 거치하기 위한 조절핀의 Z축 최대 이동범위는 70mm이며, 안정적으로 거치된 이후에도 도어트림과 맞닿지 않는 조절핀을 제거하여 운영 효율을 높이고 가변형 지그 제작에 중요한 요소 중 하나인 비용을 절약할 수 있다.

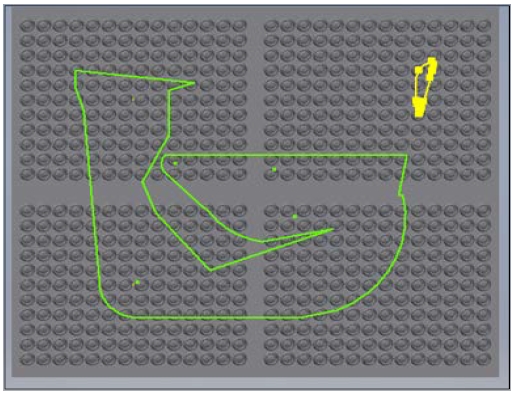

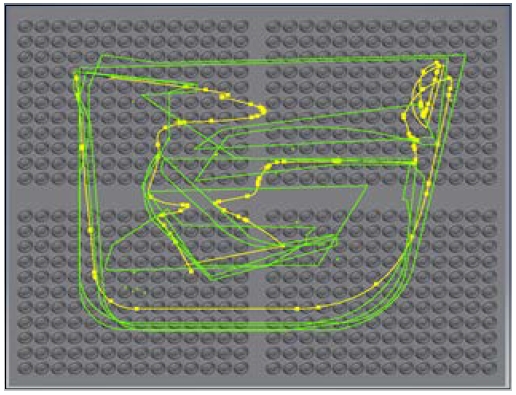

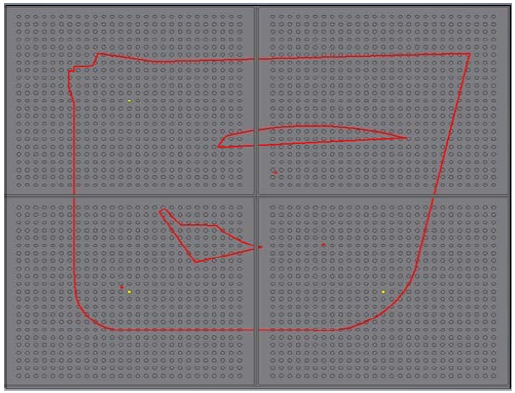

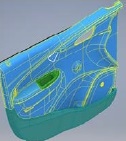

최적화를 위해 먼저 상술한 다섯 개의 모델이 가변형 지그에 최초로 닿는 지점부터 안정적으로 거치하기 위한 최대 Z축 이동범위까지 모델별 단면도를 추출한다. <Figure 22>는 Model A를 가변형 지그에 거치하기 위한 최대 Z축 이동범위에서의 단면도이다.

조립 작업 대상이 되는 도어트림의 단면도 추출 작업 후 단순히 Z축 최대 이동범위에서의 단면도뿐만 아니라 모델별 가변형 지그 최초 접촉 부분부터 최대 안착 거리까지 모든 접촉 가능 부분을 추출하고 형상을 단순화하는 작업을 진행한다. <Figure 23>은 Model C에 대한 단순화된 단면도이다. 단순화된 단면도를 살펴보면, 도어트림을 안정적으로 거치하기 위해 가변형 지그 모든 구역에 조절핀이 위치 하지 않아도 되는 것을 확인할 수 있다. 다시 말해 도어트림과 맞닿는 부분의 조절핀들과 그 주변으로 도어트림을 감싸는 부분에 해당하는 조절핀만으로 도어트림을 가변형 지그에 안정적으로 거치하고 조립 작업을 수행할 수 있다. <Figure 24>는 본 논문에서 제시한 다섯 모델의 단순화된 단면도를 활용해 가변형 지그에 거치하기 위한 최종 형상을 도출하는 화면이고, <Figure 25>는 <Figure 24>를 바탕으로 다섯 모델에 대응할 수 있도록 도출된 최종 형상을 가변형 지그 위에 투영한 화면이다.

다섯 종의 F-LH 도어트림 생산을 위한 최적 조절핀 개수 및 위치 최적화 결과 조절핀의 개수는 모든 구역에 설치할 경우보다 약 21% 정도 적게 요구된다. 결론적으로 최적 설계 이전에 다섯 대의 가변형 지그에 설치 및 운영될 수 있는 분량의 핀헤드와 조절핀으로 여섯 대의 가변지그를 운영할 수 있어, 비용 절감으로 효율적인 운영이 가능하다.

5.2 가변형 지그 시범 적용

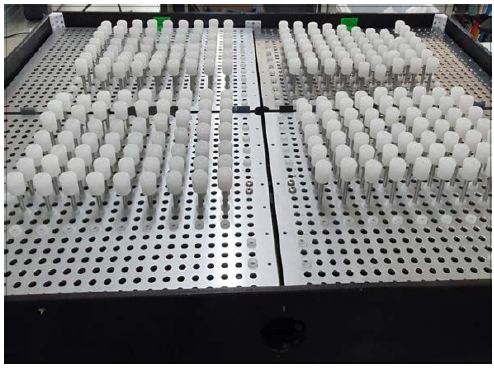

다음의 <Figure 26>은 본 논문에서 제안하는 가변형 지그를 5.1절에서 소개한 최적 설계 결과를 바탕으로 가변유연조립 스마트공장에 적용하기 위해 제작된 시제품 사진이다.

하나의 제품 생산을 위해 운영되고 있는 도어트림 조립 라인에서 자동화 설비를 제외하고 대부분의 수동 조립 작업에 본 논문에서 제안하는 가변형 지그의 적용이 가능하다. 기존 조립 라인은 생산 차종의 수가 증가할수록 조립 라인도 증설해야 하지만 가변형 지그를 적용한 스마트 조립 라인의 경우 하나의 라인에서 여러 모델의 도어트림을 생산할 수 있다. <Figure 27>은 가변형 지그를 사례 연구 대상인 가변유연조립 스마트공장 라인에 적용 중인 사진이다. 해당라인에서 가변형 지그는 정해진 노선을 따라 자동으로 운영되는 AGV 위에 설치되어 4장에서 소개한 모듈화된 조립 작업대마다 도어트림을 거치한 상태로 자동으로 이동된다. AGV 상부에 설치된 모듈의 상하 움직임을 활용하여 조절핀의 상하 높이를 조절하고 특수 제작된 조절핀 잠금 기구를 이용해 조절핀을 고정한다. 또한, 인체공학적 설계를 통해 작업대의 경사 조절 기능도 가지고 있어 작업자에게 편의성을 제공한다.

다음의 <Figure 28>은 가변형 지그에 Model B를 거치 후 가변유연조립 스마트공장에서 시험 운영 중인 사진이고 <Figure 29>는 <Figure 28>의 측면 사진이다. <Figure 29>를 보면 도어트림의 형상에 따라 맞닿는 부분의 조절핀 높이가 각각 다르고 이를 통해 안정적인 거치가 가능하다는 것을 확인할 수 있다.

<Figure 30>은 가변형 지그 위에 거치된 도어트림을 가변유연조립 스마트공장에서 조립 공정을 진행하는 시험 과정이다. 시험 적용 결과, 초음파나 열을 이용한 융착 및 굽힘 가공 등 도어트림 생산에 요구되는 전용 가공기 작업을 제외하고 작업자가 직접 수행하는 조립 작업의 경우 본 논문에서 제안하는 가변형 지그를 활용하여 같은 작업을 수행할 수 있다.

5.3 적용 결과

사례 연구 대상이 되는 도어트림 생산 업체에서는 현재 가변형 지그를 도어트림 양산 라인 적용 이전에 신뢰성 검증과 안정화를 위해 도어트림 사후 처리(After Service, A/S) 라인에 적용하고 있다. A/S 라인의 경우 다양한 차종의 재작업이 진행되므로 본 논문에서 제안하는 가변형 지그를 활용하여 빠른 처리와 대응성을 확보할 수 있다. <Figure 31>은 도어트림 생산 업체 A/S 조립 라인에 적용된 가변형 지그이다.

<Table 6>은 전용 조립 라인과 가변유연 스마트 조립 라인에서 본 논문에서 제시한 다섯 모델의 도어트림을 생산할 경우 요구되는 투자비용과 지그 대수를 정리한 표이다. 라인별 생산 가능한 도어트림 대수를 비교해 보면, 전용 생산 라인은 하나의 도어트림 제품만 생산할 수 있지만 가변유연 스마트 조립 라인의 경우 가변형 지그와 모듈화된 조립 작업대 등 스마트공장 기반 기술을 활용하여 형상에 상관없이 다양한 제품의 도어트림 모델 생산이 가능하다. 다섯 모델을 생산하는 라인을 운영할 때 요구되는 전용 지그와 가변형 지그의 대수를 비교해 보면 약 세배 정도 차이를 보이며 이는 생산해야 하는 도어트림 모델이 증가하거나 혹은 생산 제품이 변경될 경우 가변형 지그가 적용된 라인이 더 경제적이라는 것을 알 수 있다. 전용 조립 라인의 경우 생산 모델이 한 대 늘어날 때 50% 이상의 전용 지그가 요구되지만, 다양한 차종에 대응 가능한 가변형 지그는 같은 대수로 도어트림을 생산할 수 있다. 전용 지그의 요구 대수가 생산 모델이 한 대 늘어날 때마다 100%씩 증가하지 않는 이유는 생산 제품별로 공정이 다르며, 제품마다 요구되는 전용 지그의 대수가 다르기 때문이다.

다섯 모델의 도어트림을 생산하기 위해 라인별 지그 제작비용을 비교하면, 가변형 지그를 갖춘 가변유연 스마트 조립 라인의 경우 전용 지그 조립 라인보다 약 30% 이상 비용이 저렴하다. 사례 연구 대상 도어트림 공장에서 제작되는 전용 지그 한 대의 비용은 가변형 지그 한 대보다 약 40% 정도 저렴하지만 다섯 모델 생산을 위해 요구되는 지그의 대수를 비교해 보면 결과적으로 가변형 지그의 제작비용이 더 절감된다는 것을 알 수 있다. 사례 연구 대상 제조 기업의 경우 앞서 설명한 바와 같이 15종 이상 차량의 도어트림을 생산하기 때문에 가변형 지그를 적용하는 것이 더 경제적이다. 또한, 기존 생산 자동차의 단종이나 제품 사양 변경 등으로 인한 전용 지그 폐기 및 보관 비용 등 부가적인 비용을 고려하면 전용 라인과 가변유연조립 스마트 공장에 드는 비용 차이는 더욱 클 것으로 예상된다.

6.결 론

4차 산업혁명의 등장으로 많은 제조 기업들은 다양한 제품과 급변하는 시장에 대응하기 위해 유연성을 가진 스마트 제조시스템 구축을 위해 노력하고 있다. 스마트 제조시스템 구축을 위해서는 다양한 개선 문제가 남아있고, 다양하고 복잡한 형상의 제품 생산에 유연하게 대응 가능한 제조시스템을 위해서는 전용 설비를 탈피하여 다양한 제품을 생산할 수 있는 가변형 설비 개발이 요구된다. 이에 본 논문에서는 자동차 시장의 짧아지는 신제품 출시 빈도에 대응하기 위해 다양한 차량의 도어트림 조립 공정 수행이 가능한 가변유연조립 스마트공장의 핵심 기반 기술이 되는 가변형 지그를 제안하였다. 전용 설비 및 치공구 제작 등으로 인한 비용과 시간을 절약할 수 있고 조립 공장에서 작업자가 손쉽게 지그형상을 자유롭게 변형시킬 수 있는 가변형 지그를 설계 및 제작하였으며, 차량 단종이나 모델변경 시, 별도의 지그 제작이나 교체 없이 짧은 변경시간으로 대응할 수 있다. 끝으로, 사례 연구를 통해 본 논문에서 제안하는 가변형 지그를 시범 적용하여 그 효과를 검증하였다. 하지만, 본 연구에서 제안하는 가변형 지그는 구성 부품의 내구성과 반복 작업으로 발생할 수 있는 신뢰성과 같이 해결해야 하는 문제가 남아있다. 이러한 연구를 통해 자동차 부품 제조 기업은 급변하는 시장 변화에 빠르게 대처할 수 있어 경쟁력 우위를 점할 수 있고 대응 시간 최소화로 생산성 향상에도 이바지할 수 있을 것으로 기대된다.

Acknowledgments

이 논문은 산업통상자원부와 산업기술평가관리원(KEIT)의 지원(가변 재구성형 유연 조립시스템 및 ICT 융합 기반 스마트 시스템 핵심 요소 기술 개발, 과제번호 :10052972)과 산업통상자원부의 재원으로 한국산업기술진흥원(KIAT)의 지원(2020년 스마트공장 운영설계 전문인력 양성사업, 과제번호 : N0002429)을 받아 수행된 연구임.

References

-

Abdi, M. R. and Labib, A. W. (2004), Grouping and Selecting Products : The Design Key of Reconfigurable Manufacturing Systems (RMSs), International Journal of Production Research, 42(3), 521-546.

[https://doi.org/10.1080/00207540310001613665]

- Ahn, J. G. (1998), The Variable Jig Unit for the Vehicle Assembly, Korean Patent Publication No. 2019980065801.

- Cho, B. C., Lee, S. H., and Woo, Y. H. (2002), Development of a Three-Dimensional Jig Design System for Automobile Body in the Assembly, The Korean Society of Mechanical Engineers, 1299-1304.

- Hyundai Wia, https://machine.hyundai-wia.com, .

- Jeon, Y. A., Kim, H. J., Lee, H. J., Lee, Y. K., and Son, J. Y. (2018), Reconfigurable Manufacturing Core Technology based on the Flexible Assembly and ICT Converged Smart System for Smart Factory, The Institute of Electronics and Information Engineers, 45(6), 42-49.

- Jung, J. S. (2001), Logistics Innovation in the Automotive Industry, Research Report, Korea Institute for Industrial Economics & Trade, Sejong.

-

Katz, R. (2007), Design Principles of Reconfigurable Machines, The International Journal of Advanced Manufacturing Technology, 34 (5-6), 430-439.

[https://doi.org/10.1007/s00170-006-0615-2]

-

Koren, Y., Heisel, U., Jovane, F., Moriwaki, T., Pritschow, G., Ulsoy, G., and Van Brussel, H. (1999), Reconfigurable Manufacturing Systems, CIRP Annals, 48(2), 527-540.

[https://doi.org/10.1016/S0007-8506(07)63232-6]

-

Koren, Y., Gu, X., and Guo, W. (2018), Reconfigurable Manufacturing Systems : Principles, Design, and Future Trends, Frontiers of Mechanical Engineering, 13(2), 121-136.

[https://doi.org/10.1007/s11465-018-0483-0]

-

Lee, C. B. and Lee, J. C. (2019), A Classification of Logistics Outsourcing in the Global Automotive Industry, Korea Logistics Review, 29(6), 163-174.

[https://doi.org/10.17825/klr.2019.29.6.163]

-

Lee, S., Park, S., Yang, J., Son, Y. H., Ko, M. J., Lim, J. W., Kong, H., Jung, Y., Kim, S., Noh, S. D., Son, J. Y., and Jeon, Y. (2019), Modeling & Simulation-based Assessments of Reconfigurability and Productivity for Automotive Module Assembly Lines, Korean Journal of Computational Design and Engineering, 24(3), 233-247.

[https://doi.org/10.7315/CDE.2019.233]

- Lee, Y. K., Kim, H. J., Park, J. H., and Jeon, Y. A. (2017), Conveying Device Provided with Variable Jig and Oeration Method Thereof, Korean Paten Publication No. 1020170089658A.

- Noh, S. D., Yang, J., Son, Y. H., Son, J. Y., Jeon, Y. A., Kim, H. J., Lee, Y. K., Lee, H. J., Lee, J. S., Kim, Y. S., Kim, H. N. (2019), Flexible Jig, Korean Patent Registration No. 1020367890000.

- Park, J. I., Oh, H. Y., Kim, H. S., and Kim, D. Y. (2016), A Transformable Pin-Jig System For Car Door-Trim Assembly, The Korean Society of Mechanical Engineers, 2623-2625.

- SH Global, http://www.shamt.com, .

-

Youssef, A. M. and ElMaraghy, H. A. (2006), Assessment of Manufacturing Systems Reconfiguration Smoothness, The International Journal of Advanced Manufacturing Technology, 30(1-2), 174-193.

[https://doi.org/10.1007/s00170-005-0034-9]

양진호 : 건국대학교에서 2013년 공학사를 취득하고 성균관대학교 대학원 산업공학과 석박사 통합과정에 재학 중이다. 연구 분야는 Cyber Physical System, Digital Twin, Reconfigurable Manufacturing System, Simulation Modeling Automation, Smart Manufacturing이다.

손유호 : 계명대학교 경영공학과에서 2017년 학사학위를 취득하고 성균관대학교에서 산업공학과 석박사통합과정에 재학 중이다. 연구 분야는 Cyber Physical System, Digital Twin, Service Oriented Architecture, Simulation Modeling Automation, Smart Manufacturing이다.

이동건 : 성균관대학교에서 2019년 공학사를 취득하고 성균관대학교 대학원 산업공학과 석박사 통합과정에 재학 중이다. 연구 분야는 Cyber Physical System/Digital Twin/Modeling & Simulation Automation/Manufacturing System Analysis/Cooperative Manufacturing System이다.

노상도 : KAIST 기계공학과를 졸업하고 서울대학교 기계설계학과에서 석사, 박사학위를 취득하였다. 1999년부터 2001년까지 고등기술연구원 생산기술센터에서 선임연구원으로 근무하고, 2002년부터 성균관대학교 공과대학 시스템경영공학과와 산업공학과 교수로 근무하고 있다. 연구분야는 생산시스템 모델링 및 분석, CAD/CAPP/CAM, 디지털 가상생산/PLM, 스마트제조, 스마트공장, 사이버물리시스템(CPS)와 디지털트윈 등이다.

김현남 : 연세대학교에서 1995년 기계 공학사를 취득하고, 한국지엠/TCK 생산기술연구소, 생산기술분야 R&D 업무를 담당하고 있으며, 성균관대학교 대학원 MOT 석사 졸업, 박사 수료과정에 재학 중이다. 연구 분야는 Smart Factory, Additive Manufacturing, IIoT-RFID 등이다.

이종수 : 성균관대학교 대학원 기술경영학 석사를 취득하였다. 제조 혁신, 공장 자동화 및 스마트팩토리 구축 업무를 담당하고 있다.

김영수 : 성균관대학교 대학원 기술경영학 석사를 취득하였다. 제조 혁신, 공장 자동화 및 스마트팩토리 구축 업무를 담당하고 있다.

원영규 : 연세대학교 전파공학과에서 학사를 취득하고 현대전자단말기연구원에서 HW엔지니어로써 엔지니어생활을 시작하고 주식회사 트렌드서울을 창립해서 적층제조가 있는 스마트팩토리분야(Smart Factory for Additive manufature)에서 FaaS (Factory as a Service)를 이용한 다양한 플랫폼을 개발 중이다.